(54)СПСХ:ОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ШЛИФОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом шлифования | 1980 |

|

SU963837A2 |

| Станок для шлифования выпуклой илиВОгНуТОй пОВЕРХНОСТи пРОКАТНыХ ВАлКОВС пРОфилЕМ B ВидЕ дуги ОКРужНОСТи | 1978 |

|

SU804384A2 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| Устройство для шлифования металлических листов | 1975 |

|

SU551156A1 |

| Способ управления процессом шлифования | 1978 |

|

SU791505A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Способ контроля правки шлифовального круга алмазом | 1985 |

|

SU1355468A1 |

| Устройство для шлифования сдвоенных кулачков | 1981 |

|

SU1006175A1 |

| БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ АВТОМАТВСЕСОЮЗНАЯПЛ:НТ1Ш-Т[ХШ':Е:КАБИБЛИОТЕКА | 1970 |

|

SU279364A1 |

| Система дискретного управленияшлифОВАНиЕМ | 1979 |

|

SU810464A1 |

1

Изобретение относится к области обработки металлов резанием и может быть использовано на вальцешлифовальных станках.

В основном изобретении по авт. св. № 791505 описан способ управления процессом шлифования деталей с профилем продольного сечения, выполненным в виде дуги окружности, включающий автоматическое регулирование скорости шлифования, согласно которому при покачивании шлифовального круга вокруг оси, совмеш.енной с центром дуги профиля детали, изменение частоты враш,ения изделия в зависимости от угла поворота шлифовального круга вокруг оси его качания находится в соответствии с законом

do

dn + D

-, 0)

П(,

dff +

где Пр - частота враш.ения детали при обработке ее среднего сечения, об/мин n.f - текущая частота вращения детали,

об/мин;

D - диаметр шлифовального круга, мм; f - угол поворота шлифовального круга вокруг оси качания от среднего положения, рад;

do-диаметр детали в среднем сечении, мм;

do-диаметр детали в точке ее контак5та с срединой дуги профиля шлифовального круга при его повороте на угол ф, мм;

а частоту поворота шлифовального круга вокруг оси качания изменяют пропорциональ10 но чистоте вращения детали.

Способ управления по основному изобретению обеспечивает постоянство удельной нагрузки на абразивное зерно шлифовального круга на всем цикле его качания. Однако данное положительное качество 15 способа по основному изобретению практически реализуется только при малой величине припуска Р на обработку, порядка 0,1-0,2 мм.

Разница ДН между радиусом профиля 20 шлифовального круга, равным номинальному радиусу профиля изделия R, и радиусом профиля детали R. в текущем проходе i равна

ARi p-i-t,

где t - поперечная подача на продольный ход в начале обработки i 0; AR; Р и Рд R - Р в конце обработки it Р; AR 0 и Rl jt R. Наличие разницы &R 0 при снятии основной части припуска приводит к тому, что профиль в начале обработки приобретает волнистый характер. Величина волнистости h возрастает с ростом AR и при большем припуске Р порядка 2-3 мм и высоте шлифовального круга 80-100 мм может достигать 0,3-0,5мм и в несколько раз превышать допустимую глубину шлифования.

В результате при последующем проходе шлифовального круга может произойти врезание в деталь на величину t h + t t. Это приводит к интенсивному осыпанию шлифовального круга, потере его формы, снижению фактической длины контакта его с изделием и появлению прижогов на изделии.

Для уменьшения указанных негативных последствий уменьшают волнистость профиля изделия, появляющуюся в процессе обработки.

Для этого уменьшают разницу между текущим радиусом качания шлифовального круга и радиусом его профиля путем многократной правки шлифовального круга при снятии припуска. Это приводит к потере производительности.

Анализ показывает, что промежуточная правка шлифовального круга при радиусе профиля изделия R ШОЧ-ЗОО мм увеличивает время шлифования на .

Поскольку основная масса прокатных валков с круговым профилем имеет радиус профиля, лежащий в этих пределах, существующий метод по основному изобретению обусловливает большие потери производительности вальцешлифовальных станков.

Целью изобретения является повышение производительности шлифования.

Поставленная цель достигается тем, что в известном способе управления процессом шлифования по авт. св. № 791505 изменение частоты вращения изделия осуществляют в зависимости от угла поворота шлифовального круга вокруг оси его качания в соответствии с указанным законом (1), а частоту поворота шлифовального круга вокруг оси качания изменяют пропорционально частоте вращения детали.

Предлагаемое техническое решение обеспечивает постоянство углового положения детали при ее вращении, соответствующего крайним угловым положениям шлифовального круга в момент его реверса, во всех циклах его качания при снятии припуска. При этом обработка детали в каждом проходе начинается в одном и том же ее угловом положении.

В сочетании с пропорциональностью частот вращения изделия и качения шлифовального круга это приводит к тому, что шлифовальныйкруг при прямых и реверсивных качениях проходит по своему следу, оставленному на изделии в предыдущем проходе. Поэтому волнистость профиля изделия, полученная в предыдущем проходе, не влияет на фактическую глубину резания в последующем проходе. Глубина резания постоянна во всех проходах, в обработке участвуют одновременно все точки профиля шлис ювального круга. Шлифовальный круг не

теряет формы и не нуждается в промежуточной правке при снятии всего припуска, что повышает производительность шлифования.

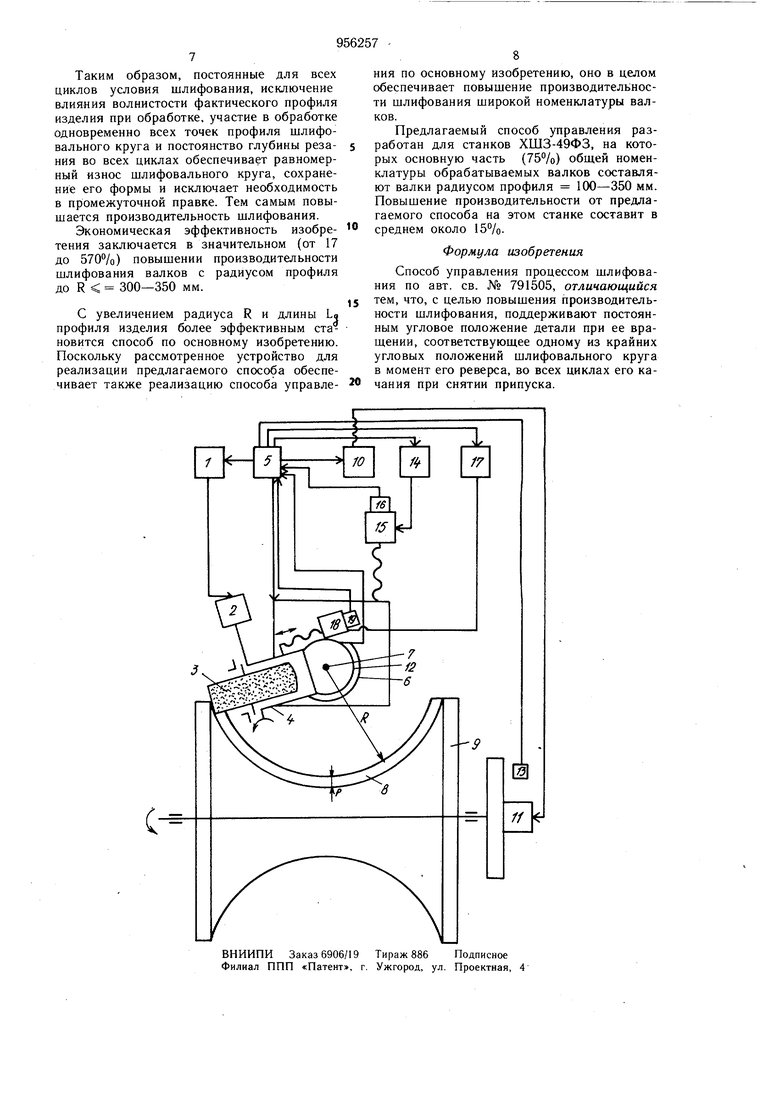

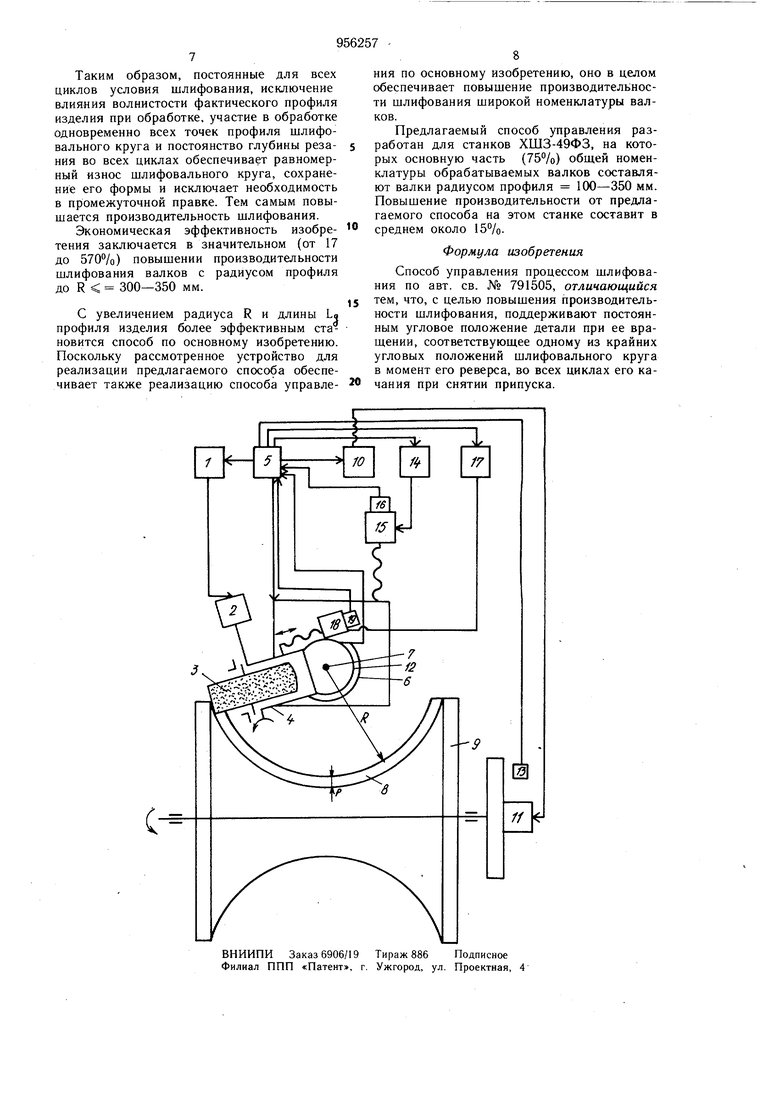

На чертеже показана блок-схема системы управления процессом шлифования валков.

Схема управления процессом шлифования состоит из схемы 1 управления двигателем 2 щлифовального круга 3, установленным на плите 4, схемы 5 управления двигателем 6 качания плиты 4 вокруг оси 7, совмещенной с центром дуги профиля 8 обрабатываемого вала 9 радиуса R, схемы 10 управления двигателем 11 вращения изделия, датчика 12 поворота плиты 4 вокруг оси 7 качания, датчика 13 поворота изделия вокруг оси, схемы 14 управления двигателем 15 поперечной подачи оси 7 качания и датчика 16 поперечной подачи оси 7 качания схемы 17 управления двигателем 18 поперечной подачи шлифовального круга относительно оси 7 качания и датчика 19 поперечной подачи шлифовального круга.

Выходы схемы 5 соединены с входами схем 1, 10, 14 и 17, а выходы датчиков 12, 13 и 6 - с входами схемы 5.

Схема управления работает следующим образом.

Перед обработкой шлифовальный круг правят по номинальному радиусу профиля изделия.

Кроме того, в начале щлифования ось 7 качания совмещают с центром дуги профиля изделия путем подачи сигнала от схемы 5 на вход двигателя 15 и сигнала обратной связи от датчика 16 на вход схемы 5. Шлифовальный круг устанавливают в одном, например левом, из реверсивных положений путем подачи сигнала от схемы 5 на вход двигателя 6 и сигнала обратной связи от датчика 12 на вход схемы 5. Производят поперечную подачу щлифовального круга относительно оси 7 качания до касания с обрабатываемой поверхностью заготовки путем подачи сигнала от схемы 5 с визуальным контролем или контролем по датчику силы резания (не показан). Изделие вращают путем подачи сигнала от схемы 5 на вход схемы 10.

Рассмотренное положение исполнительных органов станка является начальным для последующих циклов удаления припуска. В этом положении датчик 12 выдает на вход схемы 5 сигнал у. За каждый оборот издеЛИЯ датчик 13 выдает в схему 5 импульсный силнал 9 1 в одном и том же угловом положении изделия.

В процессе обработки при поступлении сигнала 9i от датчика 12 схема 5 выдает сигнал на вход двигателя 18, что обеспечивает поперечную подачу шлифовального круга относительно оси 7 качания на глубину резания t Дaтчик 19 выдает сигнал в схему 5 о величин поперечной подачи.

В завершении поперечной подачи шлифовального круга при поступлении на вход схемы 5 сигнала в i и при одновременном наличии на входе схемы 5 сигнала tpi она передает сигнал на вход двигателя 6. Этот сигнал совместно с сигналом обратной связи, подаваемым от датчика 12 на вход схемы 5, обеспечивает поворот шлифовального круга вокруг оси 7 качания из левого в правое реверсивное положение с переменной по углу ф качания частотой поворота.

Одновременно схема 5 подает сигнал на вход схемы 10, обеспечивая синхронное с поворотом шлифовального круга вокруг оси 7 изменение частоты враш,ения изделия по заложенному в схему 5 закону (1). Заложенный также в схему 5 закон изменения частоты поворота шлифовального круга вокруг оси 7 обеспечивает пропорциональность частоты поворота шлифовального круга переменной частоте врашёния валка.

Тем самым обеспечивается движение шлифовального круга относительно изделия по винтовой линии и формообразование на изделии винтовой поверхности с криволинейным профилем витка, соответствуюшим радиусу профиля шлифовального круга. Обеспечивается также постоянство подачи шлифовального круга на оборот валка, следовательно, и постоянство шага упомянутой винтовой поверхности. Кроме того, обеспечивается постоянство удельной нагрузки на абразивное зерно в течение всего прохода шлифовального круга.

В конце прохода, в правом положении шлифовального круга, датчик 12 выдает на вход схемы 5 сигнал «pj. Схема 5 по получении сигнала tfi выдает сигнал на вход двигателя 15. Этот сигнал совместно с сигналом обратной связи, подаваемым датчиком 16 на вход схемы 5, обеспечивает отвод оси качания вместе с шлифовальным кругом от изделия на величину порядка 0,1-f0,5 мм, постоянную по всех циклах. После этого схема 5 подает сигнал на вход двига теля 6, который совместно с сигналом датчика 12 обеспечивает ускоренный реверсивный поворот шлифовального круга вокруг оси 7 в левое положение. По выдаче датчиком 12 сигнала t(i поворот шлифовального круга завершается. В этом положении схема 5 выдает сигнал на вход двигателя 15 для подвода оси качания и шлифовального круга к изделию на такое же расстояние .

По завершении подвода и получении соответствуюшего сигнала с датчика 16 схема 5 останавливает движение оси 7 качания, в положении, совмещенном с центром О профиля изделия. Этим завершается очередной цикл снятия припуска.

В следующем цикле схема 5 вновь выдает сигнал на вход двигателя 18 для обеспечения поперечной подачи шлифовального круга на величину t. По завершении поперечной подачи, при наличии сигнала ipi от датчика 12 и поступлении в течение одного оборота изделия сигнала В i от датчика 13 на входы схемы 5 она подает сигнал на вход двигателя 6 и повторяется качательное движение шлифовального круга.

В связи с тем, что датчик 13 выдает сигнал 0 1 в одном и том же положении поворота изделия вокруг его оси, а также в одном и том же положении шлифовального круга относительно изделия, в каждом следующем цикле шлифовальный круг будет обрабатывать винтовую поверхность, образованную в предыдущем цикле. При этом глубина шлифования будет постоянной на всем профиле шлифовального круга, в обработке будет участвовать одновременно все точки профиля шлифовального круга.

Это исключает возможность взаимного поворота винтовых поверхностей изделия в двух последовательных циклах и тем самым исключает влияние волнистости профиля винтовой поверхности, образованной в предыдущем проходе, на фактическую глубину шлифования, которая во всех циклах будет равна поперечной подаче.

Практически будет иметь место незначительное смешение по углу вращения изделия винтовых поверхностей, образованных в двух последовательных проходах шлифовального круга вследствие наличия случайных факторов: колебаний частоты промышленного тока, проскальзывания ремней в передачах и т. п. Однако такое смещение в течение нескольких оборотов изделия, соответствующих одному проходу щлифовального круга мало, и не оказывает практического влияния на фактическую глубину резания, которая остается равной величине t. Накопленное угловое смещение, имеющее место в способе по основному изобретению и достигающее в нем 180°, в предлагаемом способе исключается.

По мере снятия припуска и приближения с каждым циклом радиуса качания щлифовального круга и текущего радиуса профиля изделия к номинальному, равному радиусу профиля щлифовального круга, волнистость профиля изделия в каждом цикле уменьшается. В последних проходах она исчезает полностью, а винтовая поверхность совмещается с теоретической поверхностью обрабатываемого валка.

Авторы

Даты

1982-09-07—Публикация

1980-11-10—Подача