(54) ДРОБЕМЕТНАЯ УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидроабразивной обработки | 1983 |

|

SU1151441A1 |

| КАТАПУЛЬТА СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2747491C1 |

| АДАПТИВНАЯ ЩЕКОВАЯ ДРОБИЛКА | 1996 |

|

RU2112596C1 |

| Привод конвейерного комплекса | 1973 |

|

SU610752A1 |

| Устройство для подачи ножа двоильноленточной машины | 1975 |

|

SU551364A1 |

| Устройство для шлифования кож | 1989 |

|

SU1677062A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КОЖ | 1990 |

|

RU2019567C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН ПОД НАБИВНЫЕ СВАИ | 1971 |

|

SU303396A1 |

| Канатоукладчик | 1980 |

|

SU943190A1 |

| Установка для циклического сжатия материалов | 1983 |

|

SU1224662A1 |

1

Изобретение относится к области обработки твердыми частицами (металлическая дробь, абразив).

Известна установка для обработки деталей дробью, содержащая рабочую камеру, дробеметное колесо с приводом, систему подачи дроби, бункер для рабочих тел, оснащенный затвором-дозатором /.

Недостатком известной установки явля-ется то, что в процессе ее работы не обеспечивается автоматическое регулирование подачи рабочих тел в дробеметное колесо.

Цель изобретения - повышение эффективности обработки и надежности работы установки.

Указанная цель достигается тем, что затвор-дозатор бункера для рабочих тел дробеметной установки выполнен в виде заслонки с механизмом перемещения, кинематически связанным с приводом вращения дробеметного колеса.

Механизм перемещения заслонки выполнен в виде ходового винта со щкивом-гайкой и щкивом-втулкой, а привод вращения дробеметного колеса выполнен в виде симметричного конического дифференциала, зубчатые колеса которого кинематически связаны со шкивом-гайкой и щкивом-втулкой, причем одно из зубчатых колес снабжено тормозом.

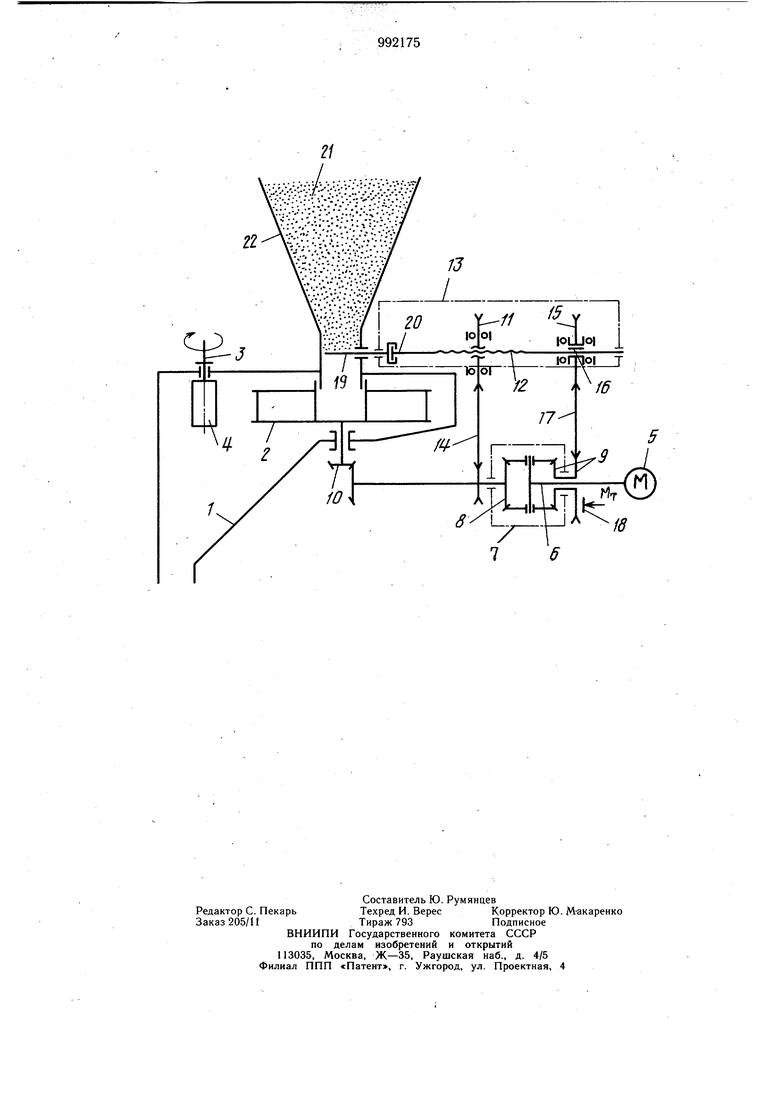

На чертеже схематично изображена предлагаемая дробемётная установка.

Устройство содержит камеру 1, в которой устанвлено дробеметное колесо 2. С помощью транЬпортирующего устройства 3 в камере 1 размещают подлежащую обра10ботке деталь 4. Дробеметное колесо, 2 получает вращение от электродвигателя 5, на валу которого крепится водило 6 симметричного конического дифференциала 7. Зубчатые колеса 8 и 9 этого конического дифференциала 7 получают движение от водила 6.

15 Причем зубчатое колесо 8 соединено с дробеметным колесом 2 посредством редуктора 10, а также со щкивом-гайкой 11, установленной на ходовом винте 12 дифференциального винтового механизма ГЗ при помощи ременной передачи 14. В свою очередь

20 зубчатое колесо 9 соединено со щкивомвтулкой 15, установленной по ходовой щпонке 16 на винте 12 того же дифференциального винтового механизма 13 при помощи

ременной передачи 14. В свою очередь зубчатое колесо 9 соединено со шкивом-втулкой 15, установленной по ходовой шпонке 16 на винте 12 того же дифференциального винтового механизма 13 при помоши перекрешивающейся ременной передачи 17.

Зубчатое колесо 9 также соединено с тормозным элементом 18. Величина тормозного момента на этом элементе определяет величину подачи абразива на дробеметный диск. Ходовой винт 12, получающий поступательное движение за счет разности скоростей враш,ения шкива-гайки 11 и шкивавтулки 15, своим концом соединен с заслонкой 19 дри помощи муфты 20. Заслонка 19, перемешаясь совместно с ходовым винтом 12, регулирует подачу рабочих тел 21 из бункера 22 на дробеметное колесо 2. Возврат рабочих тел из камеры 1 в бункер 22 производится при помощи элеватора с сепаратором (не показаны).

Установка работает следующим образом.

При подаче детали 4 в камеру 1 включают эгектродвигатель 5. Электродвигатель 5 вращает водило 6, которое передает движение зубчатым колесам 8 и 9 симметричного конического дифференциала 7. При этом ввиду того, что на зубчатом колесе 9 имеется заданный тормозной момент М, а на зубчатом колесе 8, кинематически связанном с дробеметным колесом 2 при помощи редуктора 10, нагрузочного (расчетного) момента нет, то водило б вращает зубчатое колесо 8 с большей скоростью, чем зубчатое колесо 9. Зубчатые колеса 8 и 9 передают с помощью ременных передач 14 и 17, обеспечивающих разностороннее вращение, движение шкиву-гайке 11 и шкивувтулке 15, установленным на ходовом винте 12 дифференциального винтового механизма 13. Ходовой винт 12 за счет того, что скорость вращения шкива-гайки 11 больше скорости вращения шкива-втулки 15, получает перемещение По ходовой шпонке 16 вправо, а так как он своим левым концом с помощью муфты 20 связан с заслонкой 19, то последняя, перемещаясь вправо, открывает отверстие в бункере 22 с рабочими телами 21..

В образующееся отерстие из бункера 22 под действием собственного веса поступает все возрастающее количество рабочих тел 21 в дробеметное колесо 2. При этом момент на дробеметном колесе 2, а следовательно, в редукторе 10 и на зубчатом колесе 8 возрастает, скорость вращения дробеметного колеса 2, а следовательно, редуктора 10 и. зубчатого колеса 8 уменьшается и становится равной скорости вращения зубчатого колеса 9, на которое воздействует тормозной момент MT от тормозного элемента 18. При наличии равных нагрузочных моментов на зубчатых колесах 8 и 9 они, вращаясь с одинаковой скоростью, передают встречное движение с помощью ременных передач 14 и 17 На шкив-гайку 11 и шкив-втулку 15, которые, вращаясь в разные стороны, не вызывают продольного вращения ходового винта 12 и заслонки 19, т.е. осуществляется наперед заданная подача рабочих тел на дробеметное колесо. В случае увеличения подачи рабочих тел 21 на дробеметное колесо 2 момент на нем возрастает выше требуемого, вызывая тем самым увеличение момента на кинематически связанном с ним зубчатом колесе 8. Скорость вращения зубчатого колеса 8 становится меньше скорости вращения зубчатого колеса 9 и соответственно частота вращения шкива-гайки 11 станет меньше скорости вращения шкива-втулки 15. В этом случае ходовой винт 12 получает перемещение по ходовой шпонке 16 влево, уменьшая тем самы.м подачу рабочих тел 21 из бункера 22 в дробеметное колесо.

В том случае, когда нужно уменьшить или увеличить подачу рабочих тел на дробеметное колесо, соответственно у.меньшают или увеличивают величину тормозного момента.

Использование предлагаемой дробеметной установки для очистки и упрочнения деталей позволит повысить эффективность обработки и надежность работы установки.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №.663572, кл. В 24 С 9/00, 1977.

Авторы

Даты

1983-01-30—Публикация

1981-08-07—Подача