Изобретение относится к производству изделий из оксифторидных расплавов, в частности к получению слюдокристаллических отливок из шихт на основе отходов производства и других недефицитных материалов, и может быть использовано в литейном производстве, цветной металлургии и электродной промышленности.

Известна шихта для получения обрабатываемой слюдокерамики. Она состоит из хромсодержащего шлака и отходов горнообогатительной промышленности взятых в соотношении 1:(0,8-2). Материал получается плавлением шихты в платиновых тиглях с закалкой расплава на воздухе и отжигом отливок и состоит из кристаллов фторфлого- пита (50%), стекла ( 45%) и шпинели (5%).

Недостатком такой шихты является то, что при получении расплава используется дорогостоящее оборудование. Технология получения материала довольно сложна. Слюдостеклокерамика содержит только 50% фторфлогопита и имеет невысокую рабочую температуру 500°С.

Более близкой к предлагаемой является шихта для получения литого слюдокристал- лического материала, состоящая из технических продуктов, содержащих кремний, алюминий, магний и кремнефторида калия, мае. %: кварцевый песок 30-34; глинозем 12- 16; магнезит32; кремн ефтористый калий 26. Полученный литой материал имеет следующий фазовый состав, об.%- калиевый фтор- флогопит 80-90; стекло 2-10: минералы примеси 5-10.

Недостатком указанной шихты является то, что получаемый из нее слюдокристалли- ческий материал имеет высокую прочность, отливки довольно пористые, имеют зональное крупнокристаллическое строение. На плавление шихты и гомогенизацию расплава уходит сравнительно много времени из-за многокомпонентное™ и высокой химической устойчивости исходных кристаллических составляющих. Большое количество компонентов затрудняет выполнение одного из важных условий для получения доброкачественного расплава, а именно поддержание

СО

VJ ел ю

VI

ю

00

качества, однородности и гранулометрического состава шихтовых материалов. К тому же использование магнезита (карбоната магния) требует довольно четкого выполнения технологических параметров плавки, так как при высокотемпературном разложении карбонатов усиливается потеря летучих составляющих шихты, в частности фтора, что приводит к изменению состава расплава, то есть его кристаллизационной способности.

Цель изобретения - повышение прочности гтри сжатии и снижение пористости.

Шихта для получения материала состоит только из двух компонентов. Основную массу составляет крупнокристаллический и равномерно-зернистый по структуре шлак от выплавки углеродистого предельного феррохрома следующего химического состава, мае.%: AI2U3 20-23; МдО 26-40; 3-7, СаО 0,8-2,5, Fe203 0,9-1,2, SiOa 28-32, имеющий повышенную химическую активность взаимодействия с кремнефторидом калия. Эта активность предопределяется его фазовым составом - стекло 15-20 об.%, дефектные кристаллы форстерита 50-55 об.% и шпинель (20-25 об.%), образовавшие в неравновесных условиях раскристаллизации шлакового стекла. Увеличение скорости взаимодействия компонентов шихты способствует сокращению времени ее плавления и получения гомогенизированного расплава,

Длительность плавления шихты известного состава при 1500-1600°С, потребляемой мощности печи 75-80 кВт и силе тока 800-1000 А составляет до 60 мин, шихта же заявляемого состава при тех же условиях плавится 30-35 мин.

Кальций и железо, вводимые в шихту со шлаком, не играют существенной роли в кристаллизации расплава. Они частично входят в состав кристаллов фторфлогопита, замещая в них калий или магний, частично - в состав стеклофазы. Присутствие в расплаве данной шихты оксида хрома изменяет его кристаллизационные способности, а именно увеличивает скорость его объемной кристаллизации. Равномерно распределялась по объему расплава, частицы оксида служат центрами кристаллизации калиевого фтор- флогопита, способствуют его равномерной кристаллизации, что позволяет получить плотные поликристаллические слитки и обеспечивает высокий предел прочности при сжатии материала. Отливки имеют равномерно-кристаллическую однородную по сечению, а не зональную структуру с размером кристаллов до 1,0-1,5 мм и фазовый состав, об.%: 80-90 калиевого фторфлогопита, 5-10 стекла, 5-10 минералы-примеси.

Уменьшение как и увеличение количества шлака или кремнефторида калия в шихте приводит к снижению выхода фторфлогопита в отливках, а так же к нарушению одно- родности структуры материала.

П р и м е р, 70 мас.% дробленого до зерна с размером до 10 мм шлака передельного углеродистого феррохрома, 30 мас.% порошка калия кремнефторида смешивают 0 в бе гунах за крытого типа в течение 10-15 мин и загружают в плавильную печь. Таким же образом готовят шихты с другими соотношениями компонентов. Длительность плавки составляет 25-35 мин при потребляемой 5 мощности 75-80 кВт и силе тока 800-1000 А. Готовый расплав с температурой 1500- 1600°С выливают в металлические формы, В условиях ферросплавного производства добавку кремнефторида можно производить 0 непосредственно в расплав шлака, находящийся в шлаковне.

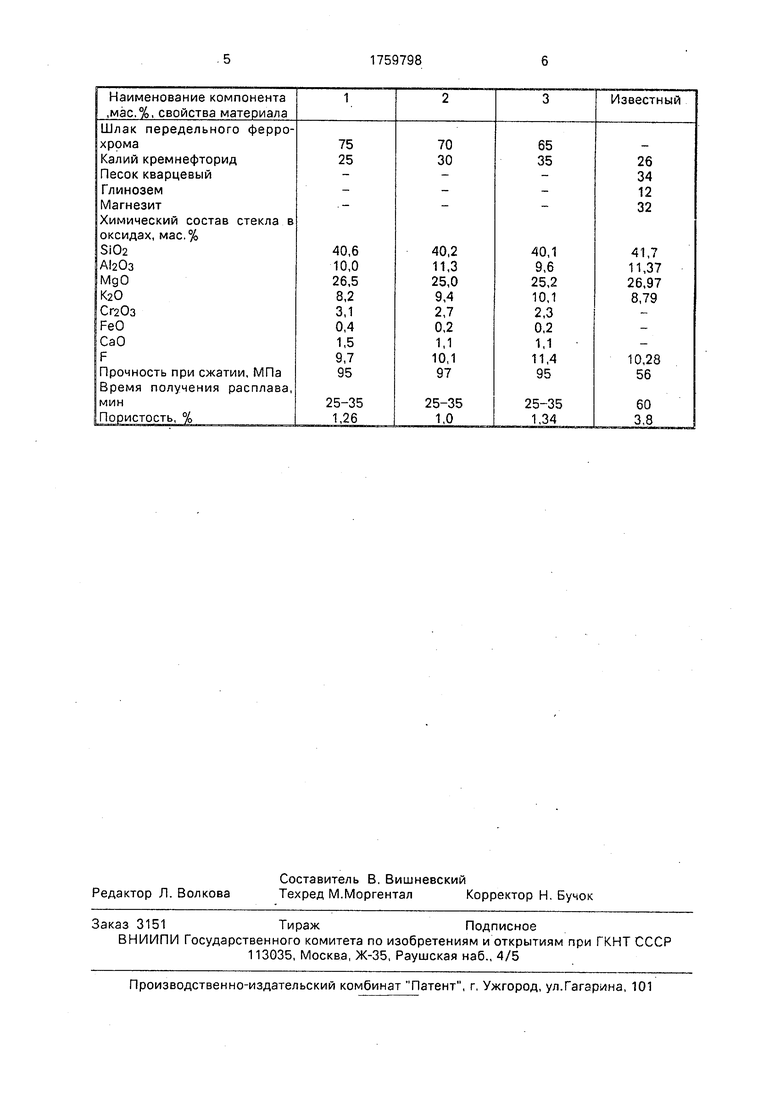

Конкретные составы заявляемой и известной шихт, время получения расплавов, выход фторофлогопита в слитках, прочность и 5 пористость отливок приведены в таблице. Из сопоставления этих данных очевидно, что материал, полученный из заявляемой шихты имеет более высокую механическую прочность, на его изготовление тратится 0 меньше времени, чем из известной.

Кроме улучшенных свойств материала применение заявляемой шихты более целесообразно из-за того, что она содержит меньше компонентов, чем известная. Это упрощает 5 технологический процесс ее приготовления, так как сокращается потребность в оборудовании. При этом снижаются энергозатраты на приготовление самой шихты и расплава из нее, удешевляется готовое изделие из литья. 0 Кроме решения экологических вопросов использование этого шлака позволяет сэкономить значительное количество глинозема и магнезита, дает возможность использовать их в других отраслях народного хозяйства. 5Формула изобретения

Стекло для получения литого слюдокри- сталлического материала, включающее SiO2, , MgO, K20, СаО, F, отличающее- с я тем, что, с целью повышения прочности 0 при сжатии и снижения пористости, оно дополнительно содержит FeO и Сг20з при следующем соотношении компонентов, мас.%:

SI0240,1-40,6;

А 20з9,6-11,3;

МдО25,0-26,5;

5К208,2-10,1;

СаО1,1-1,5;

F9,7-11,4

FeO0,2 - 0,4;

Сг20з2,3-3,1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛЮДОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРФЛОГОПИТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2559964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО МАТЕРИАЛА КОМСИЛИТ СТС ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2009 |

|

RU2410349C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛЮДОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ФТОРФЛОГОПИТА | 2021 |

|

RU2764842C1 |

| Каменное литье | 1981 |

|

SU992446A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО КАЛИЕВОГО ФТОРФЛОГОПИТА | 2014 |

|

RU2574642C1 |

| Каменное литье | 1988 |

|

SU1578108A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИТОГО СЛЮДОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2761516C1 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| Шихта для получения искусственного стеклокристаллического песка и способ производства искусственного стеклокристаллического песка | 2019 |

|

RU2728125C1 |

| Электроизоляционный состав | 1980 |

|

SU883979A1 |

Использование: в литейном производстве, цветной металлургии и электродной промышленности. Сущность изобретения: стекло содержит оксид кремния 40,1-40,6% (SI02), оксид алюминия 9,6 - 11,3% (А120з), оксид магния 25 - 26,5% (МдО), оксид калия 8,2 - 10,1 % (К20), оксид кальция 1,1-1.5 (СаО); фтор 9,7 11,4% (F), оксид железа 0,2-0,4% (FeO), оксид хрома 2,3-3,1% (СгаОз). Характеристики стекла: прочность при сжатии 95-97МПа, пористость 1,0-1,34%. 1 табл.

| Устройство для загрузки редукторов при их испытании по замкнутой схеме | 1958 |

|

SU124181A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Проблемы каменного литья | |||

| Киев: Нау- кова Думка, 1975, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1992-09-07—Публикация

1989-08-02—Подача