Изобретение относится к промышпен/ ности искусственных кож и пленочных материалов и может быть использовано для получения пористых резин, предназначенных для низа обуви, характеризукяфЕхся незначительной усадкой, равномерной мелкопористой структурой и улучшенным комплексом физико-механических показателей.

Пористые синтетические материалы для низа обуви выгодно отличаются от натуральной кожи по своим эксплуатационннм и теплозащитным свойствам. Поэтомуони находят все большее применение и являются наиболее распространенными и перспективными материалами.

Однако существенным недостатком пористых резин, является их способ.ность изменять свои размеры во времени вследствие релаксации напряжений 1 3f возниканядих в процессе образования пористой структуры, так называемые усадочные явления. Наличие большой усадки в пористых реяш. нах создает значительные затруднения в обувной технологии из-за коробления обуви, снижения прочности клеевого крепления. Для сокращения времени , необходимого для установления

стабилизированного состояния порис- i той резины, при котором практически мало изменяются .ее геометрические с размеры, естественный процесс усадки искусственно ускоряют, применяя различные технологические приема: прогрев вулканизованного материала при определенной температуре и должительности процесса термообр(аботки (однгисо этот прием малоэффективен, не обеспечивает нужных значений усадки и физико-механических показателей резин с плотностью 0,3 0,5 г/см) обработка резин в элект15 рическом поле токов высокой частоты позволяет снизить величину усадки резин с плотностью 0,5 - 0,7 г/см (однако этот прием малопроизводителен, не обеспечивает равномерности

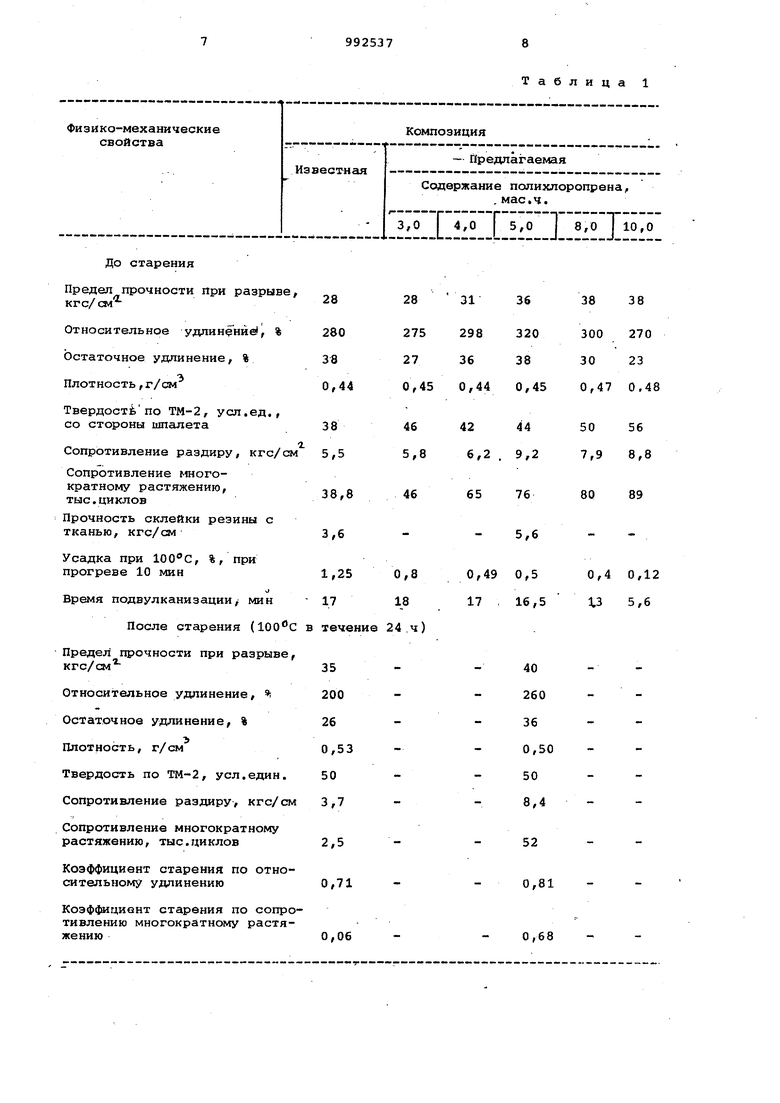

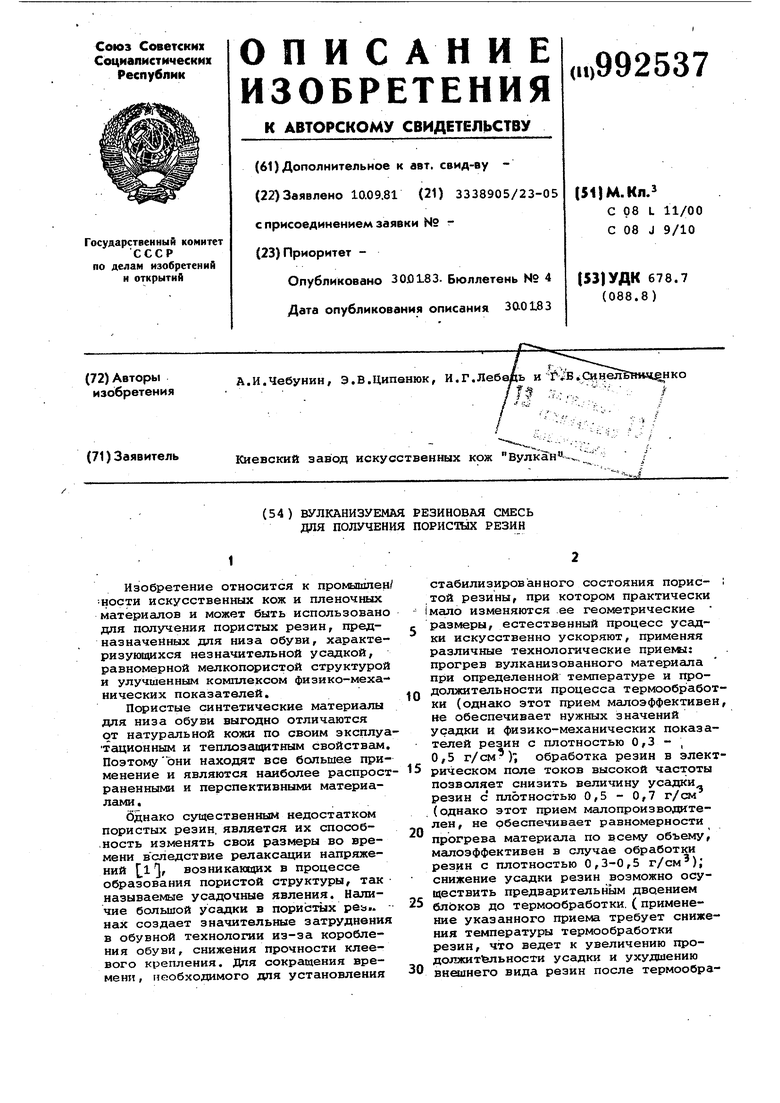

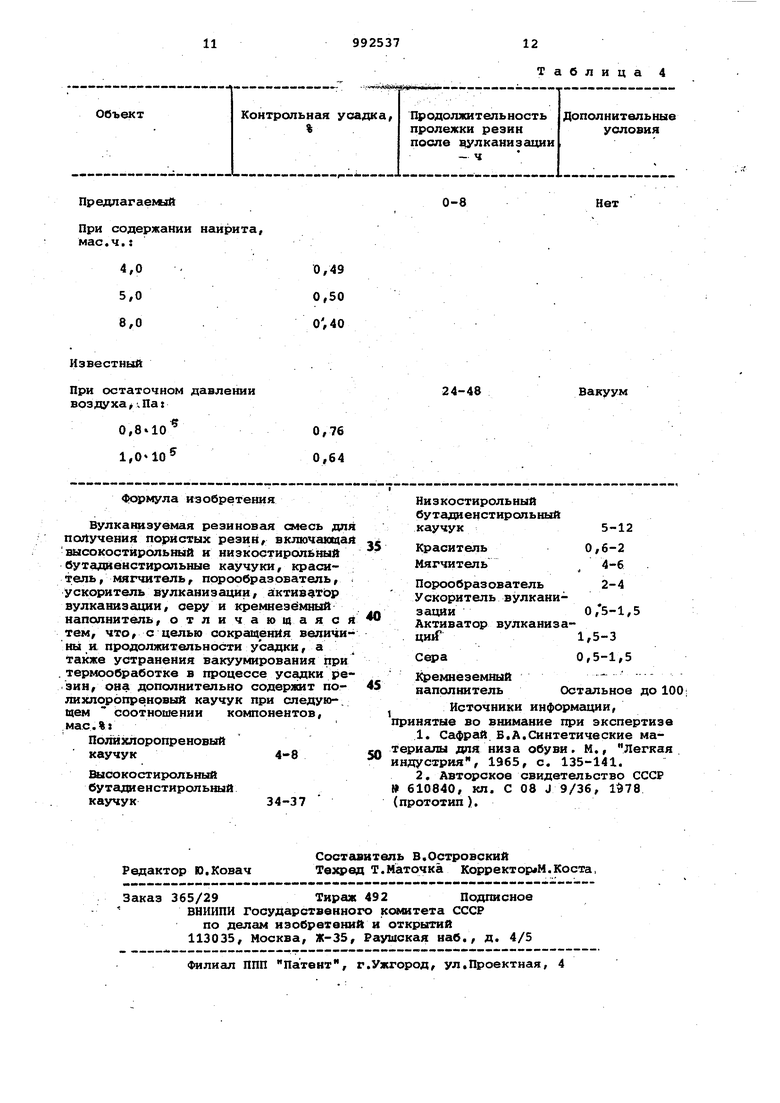

20 прогрева материала по всему объему, малоэффективен в случае обработки резин с плотностью 0,3-0,5 г/см); снижение усадки резин возможно осуществить предварительным двоением 25 блоков до термообработки. ( применение указанного приема требует снижения температуры термообработки резин, что ведет к увеличению продолжит льности усадки и ухудшению 30 внешнего вида резин после термообработки ввиду их коробления, после термообработки и охлаждения появляется необходимость дополнительного шпальтования резин с целью выравниваний поверхности из-за неравномерности уоадки ло площади пластины. Практи- 5 ческого применения в промышленности указанный прием не нашел). Наиболее близкой к предлагаемой является вулканизуемая резиновая смесь 2 для получения пористых 10 резин, включающая высокостирольный и низкостирольный бутадиенстирольныё каучуки, краситель, мягчитель, поро-образователь, ускоритель и активатор вулканизации, серу и наполнитель . |5 например, при соотношении по весу: 35:10:1;5:3:1:2:1:до 100. Снижение усадки пористых резин с плотностью 0|3-0,5 г/см осуществляют термообра1боткой в усадочной каме- « ре под вакуумом, при этом усадка вакуумированных резин в три раз.а ниже усадки резин серийного производства . Однако применить указанный прием в npoiuKiOimeHHocTH поактически невозможно из-за отсутствия необходимого о борудования,сложности аппаратурного оформления для создания требуемого вакуума, необходимости 24-48 ч прог., лежки резин после вулканизаци до термовакуумирования. Цель изобретения - сокращение продолжительности и ве:ричины усадки, а также устранение вакуумирования ; при термообработке в процессе усад- 35 ки резин (при повышении комплекса физико-механических показателей: разрывной прочности, эластичности, соп ротивления раздиру и много.кратным. деформациям, прочности склейки резины с тканью, сопротивления старению). Поставленная цель достигается тем, что вулканизуемая резиновая смесь ддя получения пористых резин, включащая высокостирольный и низкостирольный бутадиенстирольные каучуки , краситель, мягчитель, порообразователь ускоритель вулканизации, активатор вулканизации, серу и кремнеземный наполнитель, дополнительно содержит полихлоропреновый каучук при следующем соотношении компонентов, мас.% Полихлоропреновый каучук4-8 Высокостирольный бутадиенстирольный каучук34-37 Низкостирольный бутадиенстирольный каучук5-12 Краситель0,6-2 Мягчитель4-6 сме I в р не кау нов чал ту ем ях сер ти сме но про ем га ЮО же вы дво тол .те с вел ус пр из Порообразователь 2-4 Ускоритель вулканизации0,5-1,5 Активатор вулканизации1,5-3 Кремнеземный наполнитель Остальное до 100 Пример 1. Готовят резиновую сь состава, мас.%: Полихлоропреновый каучук (наирит А,Б, КР, СР)4-8 Высокостирольный каучук,(БС-45 )35 Низкостирольный каучук (СКМС-ЗОрРП) 8 Краситель (сажа, пигменты)IМягчитель (масло ПН-6, канифоль)5 Порообразователь (ЧХЗ-21 )3 Ускоритель вулканизации (ДФГ, сульфенсшдад) 1. Активатор вулканизации (ZnO)2 Сера. 1 Кремнеземный наполнитель.аэросил) До 100 Приготовление смеси производят езиносмесителе при температуре более , Полихлоропреновый чук вводят в композицию смеси одременно с другими каучу1сами в нае смешения, окись цинка - за минудо грузки смеси перед введенисеры. Смесь технологична на всех стадипереработки и превосходит резины ийного производства по шприцуемоскогезионной прочности резиновой си, имеет более гладкую поверхть заготовок. Вулканизуют смесь в гидравлических цессах при 165-170 С под давлени160-180 атм в течение 6-8 мин. После вулканизации резина подвертся термообработке в камере при С в течение 3 ч. Затем в той камере при 9О С проходит стадию ревания (З ч/и охлаждается. После охлаждения резиновые блоки ят для получения пластин нужных щин. 1 Количественным критерием, харакизующим качество пористой резины очки зрения ее усадки, является ичина контрольной дополнительной дки, определяемой по методике дусмотренной ГОСТ 12632-79, и енением величины дополнительной усадки образца после его прогрева в течение 10 мин при , Согласно ГОСТ 12632-79 контрольная усадка для различных марок порис тых резин не должна превышать 1,5%. Граничные и промежуточные доэиров ни полихлоропренового каучука, обеспечивающие устойчивый положительный эффект, а также значения дозировок, выходя11(их за пределы предлагаемого .интервала, приведены в табл. 1. Из данных табя. 1 видно, что при содержании наирита 4-8 мае.ч. снижаГётся усадка пористой резины. При это повышается комплекс физико-механичес ких показателей: разрывная прочность динамическая выносливость, сопротивление раздиру, эластичность, прочность склейки резины с кан1Е5Ю, сопро тивление старению. При этом оптималь ное содержание полихлоропренового ка чука 5,0 мае.ч. Выведение 3,0 мас.ч. еще не оказывает существенного влияния на снижение величины усадки и характер пористости резин,а 10,0 мас. снижает стойкость смесей к подвулканизации. Данные по изменению усадки и дру гих физико-механических показателей резин, изготовленных .с наиритом и без него, во времени представлены В табл. 2. Из данных табл. 2 следует, что продолжительность усадки резин,изготовленных с наиритом, минимальна в отличив от известной композиции, в которой с увеличением времени пролежки резин усадаса продолжает возрас тать, в результате чего резина не .достигает стабилизированного состояния. Пример 2, По той же технологии ( как в примере 1) изготовляют резины с применением полихлоропреновых каучуков различных марок в дозировке 5,0 мас.ч. Физико-механические показатели резин представлены в табл. 3. Из данных табл. 3 видно, что полихлоропреновые каучуки общего назначения снижают усадку пористых резин, пошшают комплекс прочностных - свойств и эластичности, клеящую способность резин. При введении полихлоропреновых каучуков в пористые резины вознйкают и другие положительные моменты: образование особо мелкопористой равномерной структуры резин; наличие замцевидной бархатистой поверхности со стороны шпальта; равномерность вулканизации изделий по всей толпщне,обеспечивающей возможность полу- ченйя резин повышенных толщин, что, как известно, в настоящее время являемся серьезной проблемой в отрасли возможность получения резин ярких расцветок, характеризуицшхся высокой динамической выносливостью в отсутствие нетёмнеющих стабилизаг торов, которыми промышленность в настдящее время не располагает рецептура резин, содержащих гЮлихлс опреновый каучук, значительно эконо-. i мичней известной за счет Зс1мены низкостиррльшлс каучуков полихлоропреновыми, снижения содержания окиси цинка, выведения из рецептуры дорогостоящих дефихщтных канифоли и стабилизаторов. Технико-экономические.преимущества предлагаемого объекта приведены в табл. 4., Как видно, предлагаемая композиция с наиритом характеризуется меньшим значением.контрольной усадки при устранении вакуумирования при термообработке резин и сокращением длительности пролежки после вулканизации. Все это ведет к значительному зкоокическому результату.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе натурального или синтетических каучуков | 1974 |

|

SU514864A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1977 |

|

SU663701A1 |

| Резиновая смесь | 1983 |

|

SU1159931A1 |

| Резиновая смесь на основе неполярного каучка | 1978 |

|

SU744012A1 |

| Резиновая смесь на основе диенового каучука | 1977 |

|

SU729212A1 |

| Резиновая смесь для получения пористых резин | 1989 |

|

SU1721060A1 |

| Вулканизуемая резиновая смесь для пористых обувных резин | 1982 |

|

SU1060642A1 |

| Резиновая композиция на основе ненасыщенного каучука | 1983 |

|

SU1134577A1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU937479A1 |

| Резиновая смесь для футеровки оборудования | 2023 |

|

RU2804554C1 |

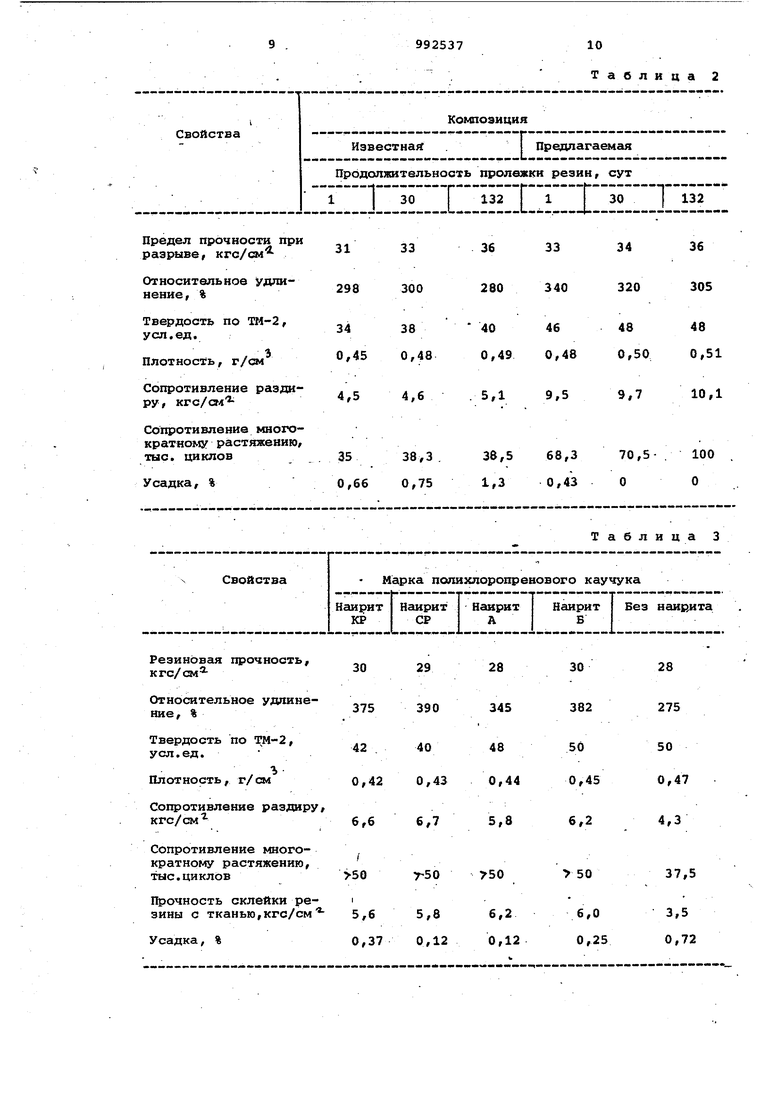

До старения

Предел прочности при разрыве, кгс/см

Относительное удлинений %

Остаточное удлинение, %

Э Плотность,г/см

Твердостипо ТМ-2, усл.ед., со стороны ишалета Сопротивление раздиру, кгс/см

Сопротивление « oгoкратному растяжению,

тыс.циклОБ

Прочность склейки резины с тканью, кгс/см

Усадка при , %, при прогреве 10 мин

о

Время подвулканизацииj мин

После старения (

Предел прочности при разрыве, кгс/см

Относительное удлинение, ; Остаточное удлинение, % Плотность, г/см Твердость по ТМ-2, усл.един. Сопротивление раздиру, кгс/см

Сопротивление многократному растяжению, тыс.циклов

Коэффициент старения по относительному удлинению

Коэффициент старения по сопротивлению многократному растяжению

52

0,81

0,68 Предел прочности при разрыве, кгс/см Относительное удлинение, % Твердость по ТН-2, усл.ед. Плотность, г/см Сопротивление раздиру, кгс/ол Сопротивление многократному растяжению, тыс. циклов Усадка, %

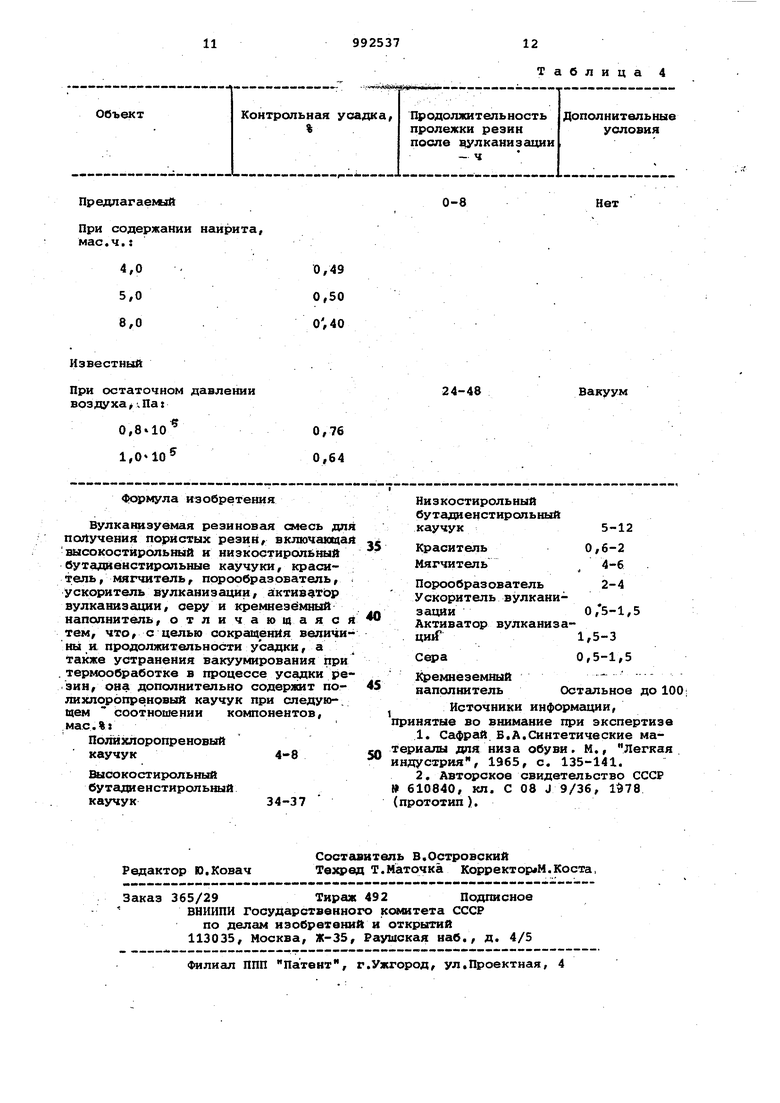

Резиновая прочность, кгс/см

Относительное удлинение, %

Твердость по ТМ-2, усл.ед.

Плотность, г/см

Сопротивление раздиру, кгс/см

Сопротивление многократному растяжению, тыс.ЦИКлов

Прочность склейки реЗИНЫ с тканью,кгс/см Усадка, %

Тавлица 2

Таблица 3

28 345

28 275

30 382

50 0,45

50 0,47

48 0,44

4,3

5,8

6,2

37,5

50

50

3,5

6,2

6,0 0,72 0,25 0,12 40464848 0,49 0,480,500,51 5,19,5 38,5 68,370,5- . 100 1,30,4300

Авторы

Даты

1983-01-30—Публикация

1981-09-10—Подача