(54) СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ Изобретение относится к масложирово промышленности н может быть использо вано для очистки растительных масел. Растительные масла, извлеченные из масличного сырья различными способами, содержат многочисленные сопутствующие вещества, в том числе и фосфолшщды, которые должны быть удалены в целях двух вьюоковачественных проду тов: гадратироваяного масла и фосфатвдного концентрата. Известны способы рафинашш растител ных масел, включающие гидратацию масе водой или водными растворами электролитов с раэделёнием фаз в отстойниках или на сепараторах 1 . Известен способ рафинахшн раститель ных масел путем гидратации его при 45-55 С водой, экспозиции и отделения образовавшейся фосфатидной Э1мульсии, сушки масла 23. Однако процесь гидратации не позволяет вывести из масел негидратируемые фосфолшщды, отрицательно влкяюшие на товарный вид и качество масла, а также вызывающие трудности при проведении последукндих технологических процессов: рафинации и гидрирования. Наиболее шйзким к предлагаемому является способ .рафинации растительных масел, включающий гидратацию, обработ ку раствором фосфорной кислоты концент рацией 1-1О% и раствором силиката HaTvр0я, промывку водой и сушку. Количество раствора фосфо шой кислоты составляет О,2-2,5% к массе масла, а количество раствора силиката натрия - 0,3-2% к массе .масла. Способ предусматривает дополнительную промывку масла сложным реагентом, cocTosnnHM из хлористого натрия, лимонной кислоты, едкого натра и воды СЗ . В процессе выведения восксяюдобных веществ на геле 1фемневой кислоты о& разуется мыльнонвосковой осадок, увлекающий с собой нейтральный Ж1ф, что . приводит к отходам и noTepsiM масла. Кроме того, для выведения- 11егидрат(фуемых фосфорсодержащих веществ этот сцо соб предполагает дополнительную промыв ку масла (после обработкиего растворами фосфорной кислоты и силиката натрия) раствором сложного реагента рН 3-5, а затем водой, что также приводит к отходам и потерям масла и усложнению технологического процесса рафинации При введении фосфорной кислоты и силиката натрия в масло согласно известному способ образуется фосфат натрия в соответствии с реакцией. NagO nSiO +H PO tNagPO HgO nSiOg,. причем необходимо отметить, что для стабклизашш образующего геля и увеличения его адсорбирующих свойств можно подобрать такие количественные соотноще ния реагентов (сютиката натрия и фосфор ной кислоты), которые обеспечивают получение в результате реакций необходимо го количества фосфата натрия, т.е. количества ионов щелочного металла. Этогчэ можно достичь лишь при увеличении коли честв реагирующих веществ. При этом }шряду с образованием фосфата натрия образуется дополнительное количество геля кремневой кислотъ, что приведет к увеличшию отходов, и потерь нейтрального жира. Цель изобрете1шя -упрощение способа путем ликвидации дополнитель ной ромьюки масла, улучщёние качества и снижение-потерь его. Указанная цель.достигается тем, что согласно способ рафинашш раститеяьHijx масел, включающему гидратацию, . обработку раствором фосфорной кислоты концентрацией 1-10% и раствором силиката натрия, промывку водой и сушку, после обработки фосфорной кислотой и силикатом натрия в масло без разделения фаз дополнительно вводят водный раствор соли фосфорной кислоты и щелоч ного металла, при этом количество раств ра фосфорной кислоты выбирают в пределах 0,1-0,S% к массе масла, раствора силиката натрвага - в пределах 0,2-1,3%, а раствора соли - в пределах 0,1-0,5% при концентрации раствора 5-10%. о После разделения образовавшихся фаз масло направляется на водную промьшку и сушку.. Предлагаемая технология рафинашш исключает процесс обработки масла слож ным реагентом. В процессе обработки гидратирован- ного подсолнечного .масла растворами фосфорной кислоты и силиката натрия образуется гель кремневой кислоты в 99 4 результате взаимодействий силиката натрия с фосфорной кислотой и частично со свободными жирньгми кислотами Ма20-п5 02 НзР04 МазР04 Н20. .nS i 02+RCOOH RCOONa+H20 ,, Однако содержание свобрдных жирных кислот в масле, подвергающемуся обработке, колеблется в широких пределах: 1,5 мг КОН - вьюший сорт, 2,25 мг КОН - 1 сорт, 6 мг КОН - 2 сорт и несортное, что влияет на стабильность образования геля кремневой кислоты и его адсорбционнью свойства. Известно, что присутствие в реакционной среде ионов щелочньк металлов стабилизирует гель, способствует агрегированию частиц геля и его отделению. В качестве реагента, стабилизирующего гель кремневой кислоты, увеличивающего его адсорбцио1шью свойства и способствующего отделению геля, выбраны соли фосфорной кислоты и щелочных .металлов ( азРО4, Na2HPO4, , К2НРО4 и др.), которые образуются при обработке масла растворами фосфорной кислоты и силиката металла, однако в недостаточном количестве для поляризующего действия, стабилизации геля кремневой кислоты и увеличения его адсорбционных свойств.. Введение раствора соли щелочного металла и фосфорной кислоты позволяет снизить верхние и нижние значенига параметров обработки масла растворами фосфорной кислоты и силиката натрия, а именно для фосфорной кислоты количест во 0,1-0,8% к массе масла, для силиката натрия 0,2-1,3% к массе масла. Пример. В лабораторных условиях 100 г гидратированного прессового подсолнечного масла с .кислотным числом 2,67 мг КОН, содержанием фосфатидов 0,24%, неомыляемых веществ 0,85%, продуктов окисления 0,52%, цветностью 15 мг 1 при обрабатьтают фосфорной кислотой, концентрацией 10% в количестве 0,1% к массе масла и силикатом натрия, плотностью 1,36 г/см в количестве 0,2% к массе масла, после перемещивания вводят 0,1% к массе масла 10%-ного раствора NajHF, осадок отделяют от масла центрифух ированием. Масло нагревают и сушат. Основные показатели мыльно-восковьк осадков, подученных по предлагаемомуи извес-шому способам, приведены в табл. 1.

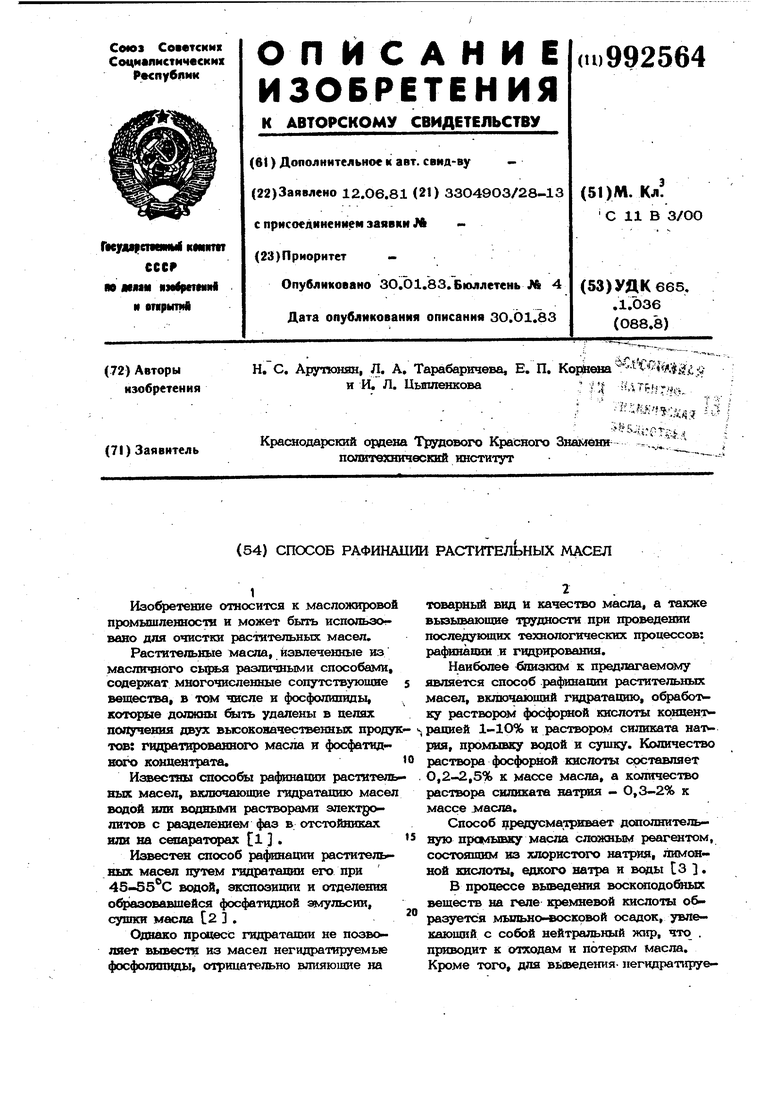

Т а 6 я и tt а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинации растительных масел | 1983 |

|

SU1148861A1 |

| Способ рафинации растительных масел | 1985 |

|

SU1386642A1 |

| Способ рафинации светлых раститель-НыХ МАСЕл | 1978 |

|

SU806750A1 |

| СПОСОБ РАФИНАЦИИ ПОДСОЛНЕЧНОГО МАСЛА | 2008 |

|

RU2377280C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1996 |

|

RU2102446C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1997 |

|

RU2118655C1 |

| Способ рафинации растительных масел | 1982 |

|

SU1147739A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ ИЛИ ЖИРОВ | 1998 |

|

RU2145340C1 |

| СПОСОБ РАФИНАЦИИ ТРУДНОРАФИНИРУЕМЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2000 |

|

RU2174999C1 |

| СПОСОБ РАФИНАЦИИ СМЕСИ РАСТИТЕЛЬНЫХ МАСЕЛ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ПРОИЗВОДСТВА ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО КЕТЧУПА | 2005 |

|

RU2285718C1 |

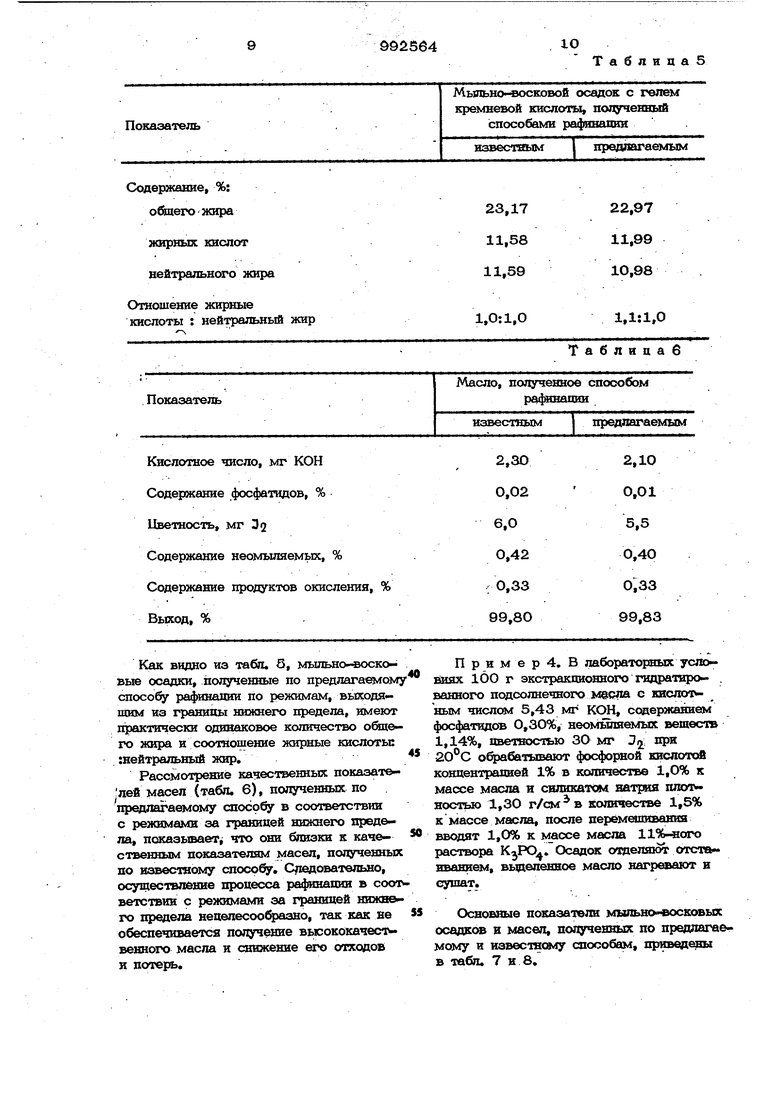

(Содержание, %: общего жира

жирных кислот нейтрального жира

Отношение жирные кислоты : нейтральнь1Й жир

Из данных табл. 1 видно, что мыль- но-«оскрвой осадок, полученный по предлагаемому cnoco6jy рафинации в соответ. ствии с нижними граничными режимами, содержит меньшее количество общего жиКислотное число, мг КОН Содержание фосфятидов, % Цветность, мг Jo Содержание неомыляемых, % Содержание продуктов окисления, Выход, %

Предлагаемый способ рафинадии позволяет подучать гщфатированное масло более вьсокого качества lio сравнению с известным.

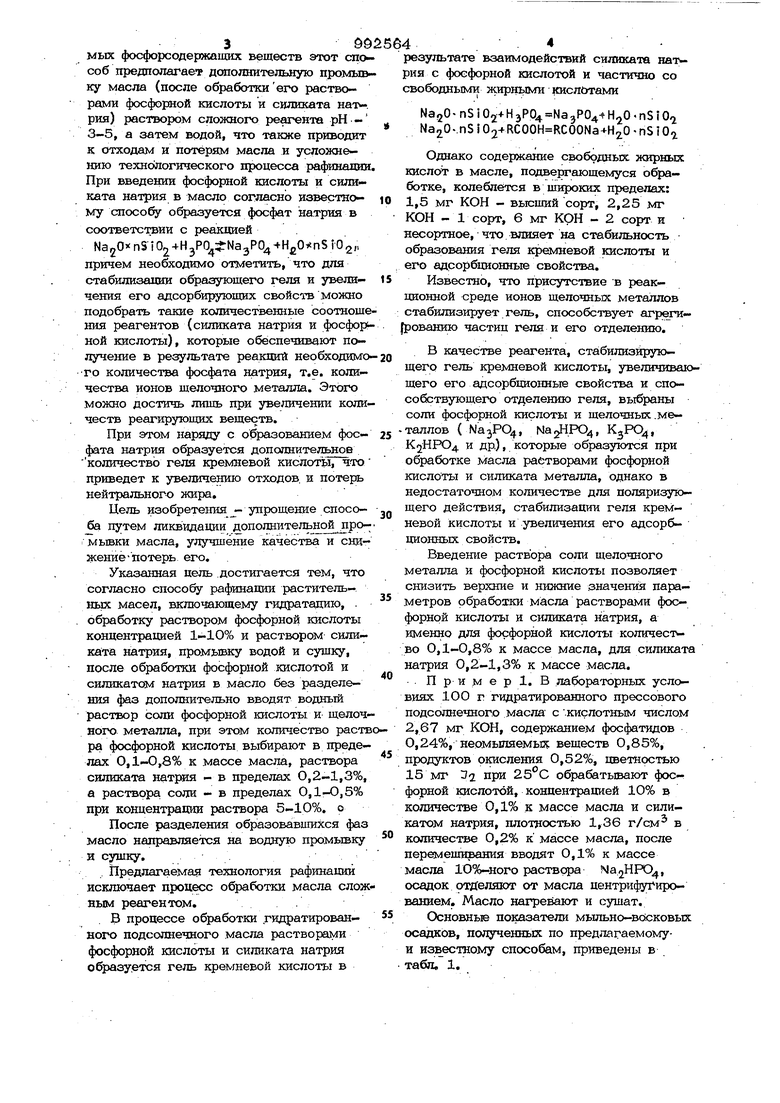

П р и м е р 2. В лабораторных услогвиах 10О г экстракционного гидратированного подсолнечного масла с кислот ным числом 5,43 мг КОН, содержанием фосфатидов 0,ЗО%, неомьшяемых вешеств 1,14%, цветностью 30 мг Э при 2О°С обрабатьтают фосфорной кислотой кон18,42

11,34

7,08

1,4:1,О

ра и лучшее соотношение жирные кислоты: ; нейтральный жир.

В табл. 2 представлены основные поKaaaTejra масел, полученных по предп&гаемому и известному способам.

Т а б л и па 2

1,48

Иет

4,2

о,зо

Oi21 99,78 .

цёнтраоией 1% в количестве 0,8% к; мабсё масла и силикатом натрия плотностью 1,2 г/см в количестэе 1,3% к массе масла, после перемешивания вводят 0,5% к массе масла 5%-ного раствора KjBD. Осадок отделяют отстаивавсие йг, вьлеленное масло нагревают и сушат.

Основные показатели мьЬхьнЬ- осковых осадков и масел, получешшх по предлагаемому и кзвестясялу способам,приведены в табл. 3 и 4.

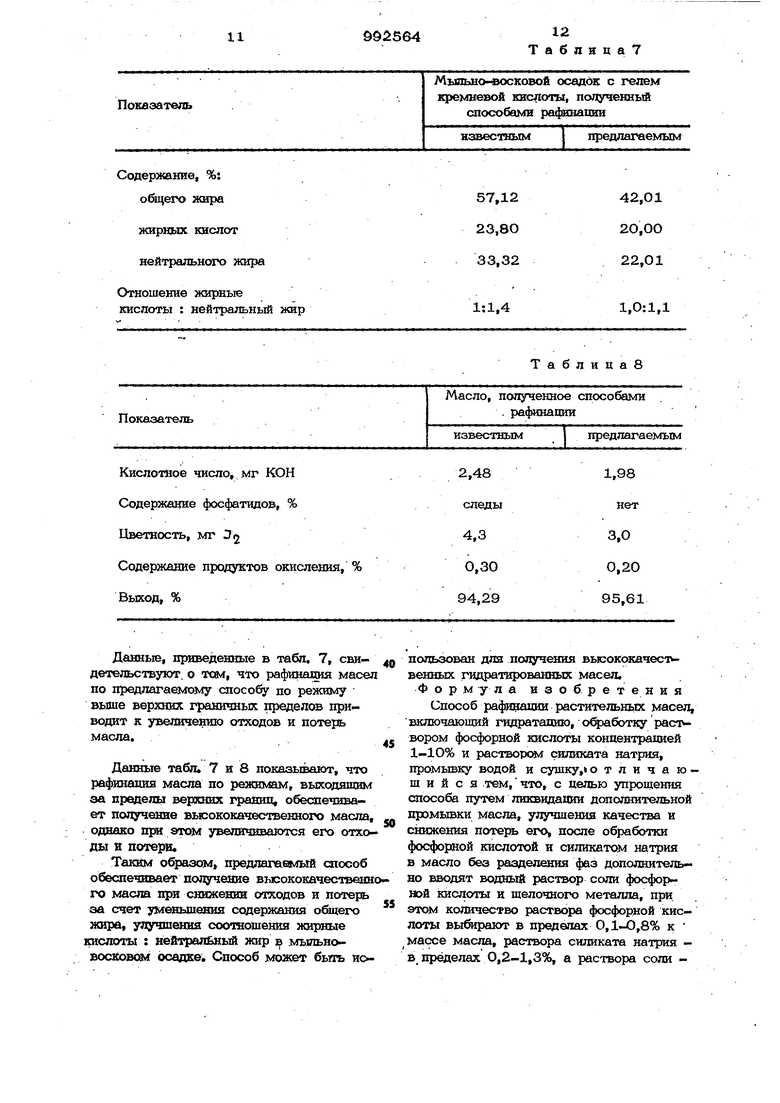

Показатель

Содержание, %: ойдего жира

жирных кислот нейтрального жира

Отношение кислоты : нейтральяьй

Данные, приведеннью в табл. 3, свидетельствуют о т«м, что в процессе рафинашш масел по предлагаемому способу в соответствии с верхними граничными режимами мыльно-восковой осадок увлекается м«1ьше нейтрального жира, что способствует стшжению отаодов и потерь масла.

Данные :та6л. 4 показьтают, что «существлеиИе рафинации масла по нредла1х емому способу позволяет не только сяиаиоь отходы и потери масла, но и вывести с(этутствуюшие вещес-гаа из гидра-лфованного масла. Его сорт повышаемся с О яа I .Таким образом, использование предлагаемого способа рафинашш масел обеспечивает хю сравнению с известными значительные преимущества.

Мыльно-восковой осадок с гелем кремневой кислоты, получеивьА способами рафинации

известным

предтюгаемым

31,89

13,86

18,03

1,3:1,0

Таблица4

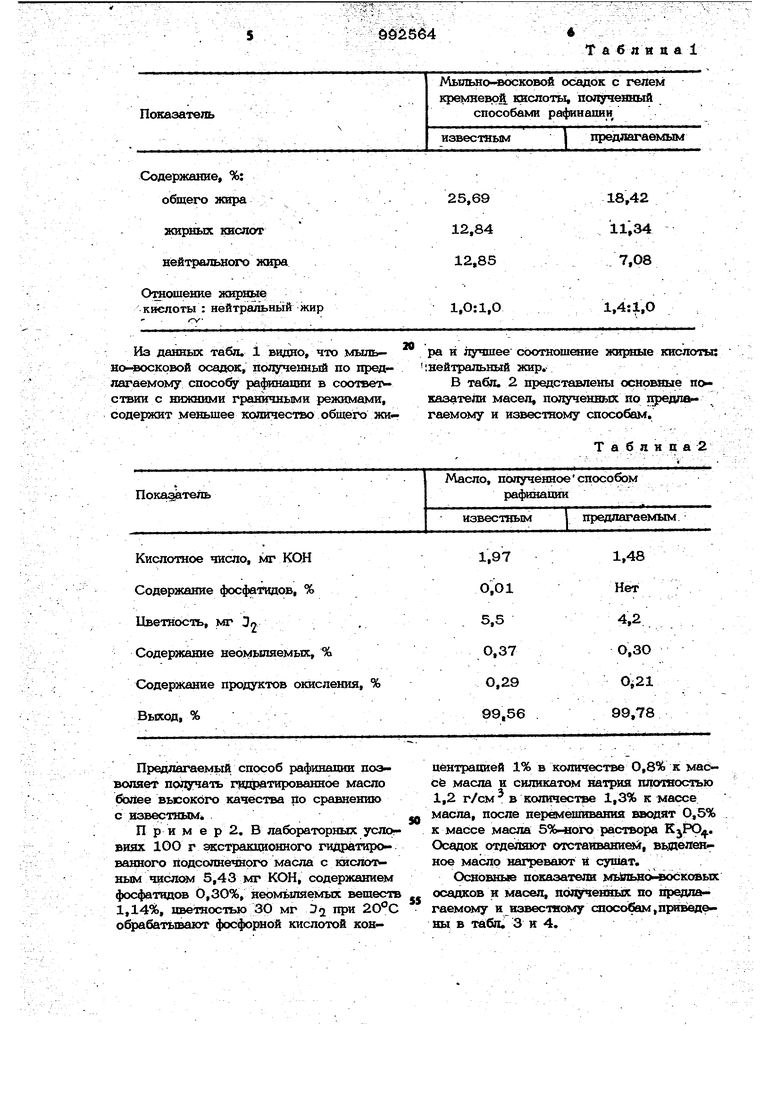

П р и м е р 3. В лабораторных условиях 1ОО г гидратарованиого прессового подсолнечного масла с кислотным числом 2,67 мг КОН, содержанием фосфатвдов , неомыляемых веществ 0,85%, продуктов окисления 0,52%, цветностью 15 мг 2 Р обрабатывают, фосфорной кислотой концентрацией 1О% в количестве 0,05% к массе масла и силикатом натрия плотностью 1,36 г/см в количестве 0,1% к массе масла, после перемешивания вводят 0,05% к массе масла 10%-ного раствор KlajHPO, осадок отделяют от масла центрифугированием. Выделенное масло нагревают и сушат.

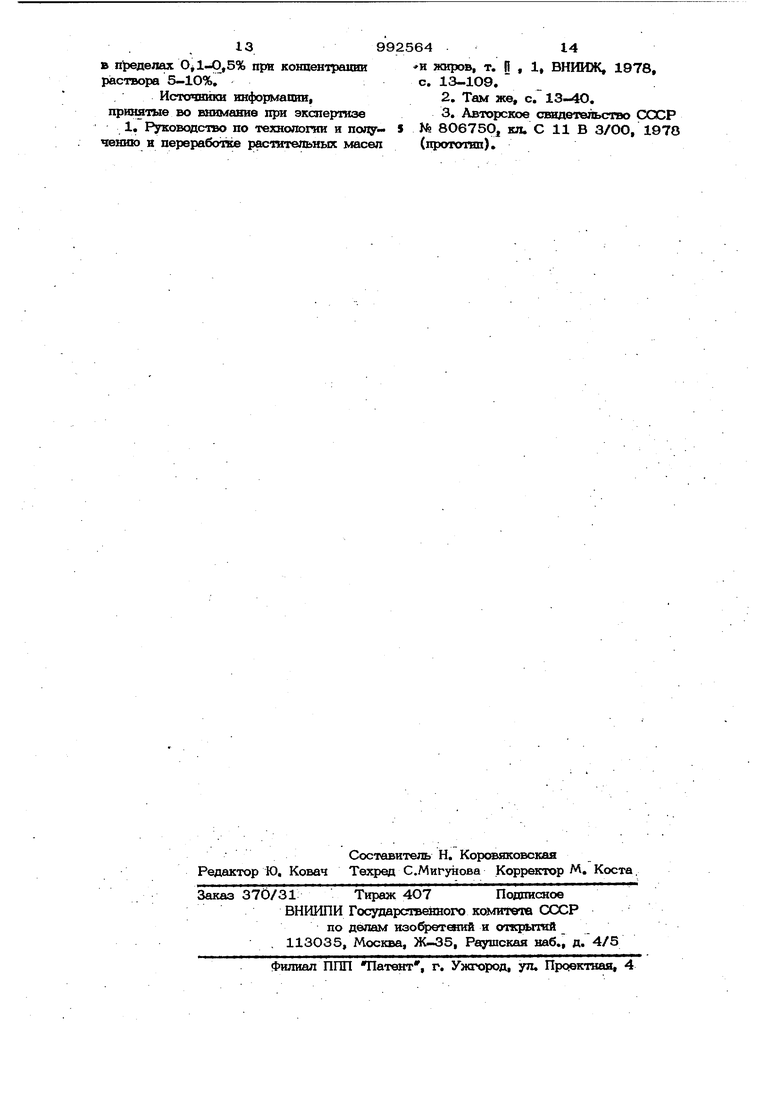

Основные показатели мыльио- осковых.осадаов и масел, полученных по предлагаемому и известному способам, цриведены в табл. 5 и 6.

С щержание, %: обшего жира

жирных кислот нейтрального жира

Отношение жирные кислоты : нейтральный жир Как видно из табп. 5, мыльно-«оско вью осадки, полученные по предлагаемому способ рафинации по режимам, выходящим из границы нижнего предела, имеют практически одинаковое количество о&цего жира и соотношение жирные кислотьк :нейтральный жнр. Рассмотрение качественных покааат&лей масел {табл. 6), полученных по предлагаемому способу в соответствии с режимами за границей нижнегчэ предела, показывает что они близки к качественным показате шм масел, полученных по известному спосо, CfIeдoвaтeльнo, осуществление процесса рафинации в соот ветствии с режимами за границей нижнего предела нецелесообразно, так как не обеспечивается получение высококачест. венного масла и снижение его отходов и потерь.

Таблица 5

22,97 11,99 10,98

1,1:1.0

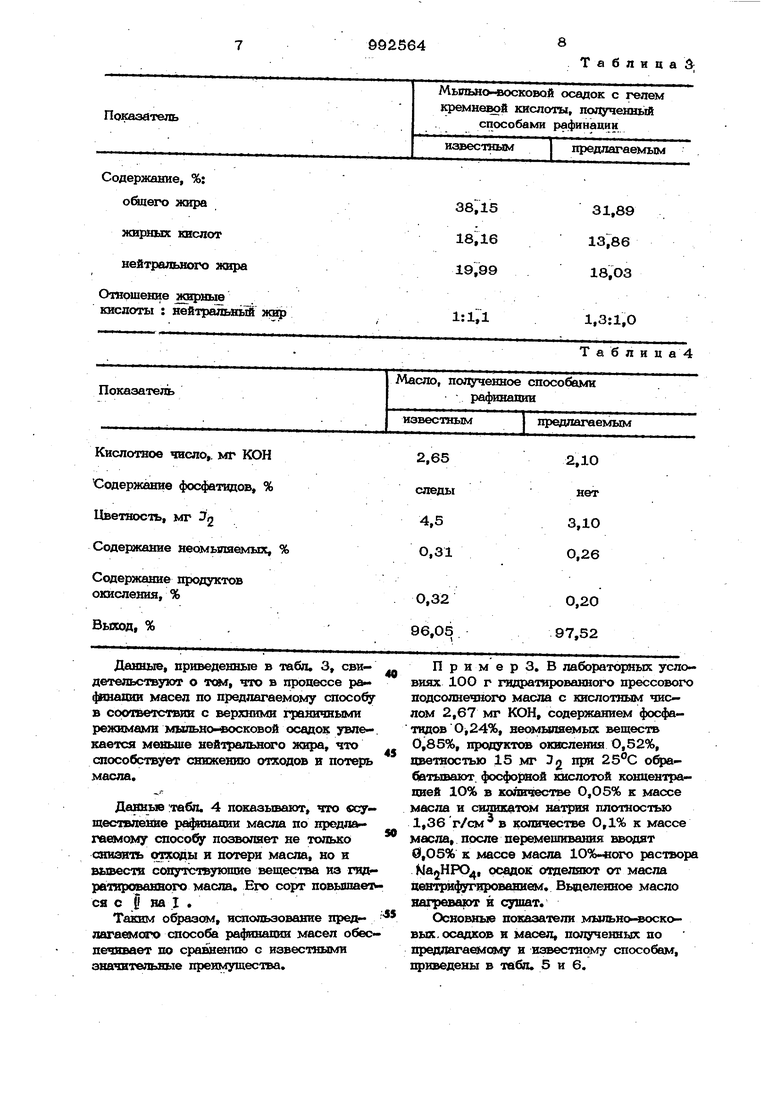

Табяиааб П р И м е р 4. В лабораторных условиях lOO г экстракционного гидратиро- . ванного подсолнечного меспа с кислот ным числом 5,43 мг КОН, содержанием фосфапщов 0,30%, неомыпяемых веществ 1,14%, цветностью 30 мг Jj Р 20°С офабатывают фосфорной кислотой концентрацией 1% в количестве 1,О% к массе масла и силикатом натрия шку ностью 11,30 г/см в количЕестве 1,5% к массе масла, после перемешивания вводят 1,О% к массе масла 11%-вого раствора KjPO. Осадок отделяют отста. иванием, выделенное масло нагревают и сушат. Основные показатели мьшьно-еосковых осадков и масел, полученных по предлагаемому и известному способам, приведшы в табл. 7 и 8.

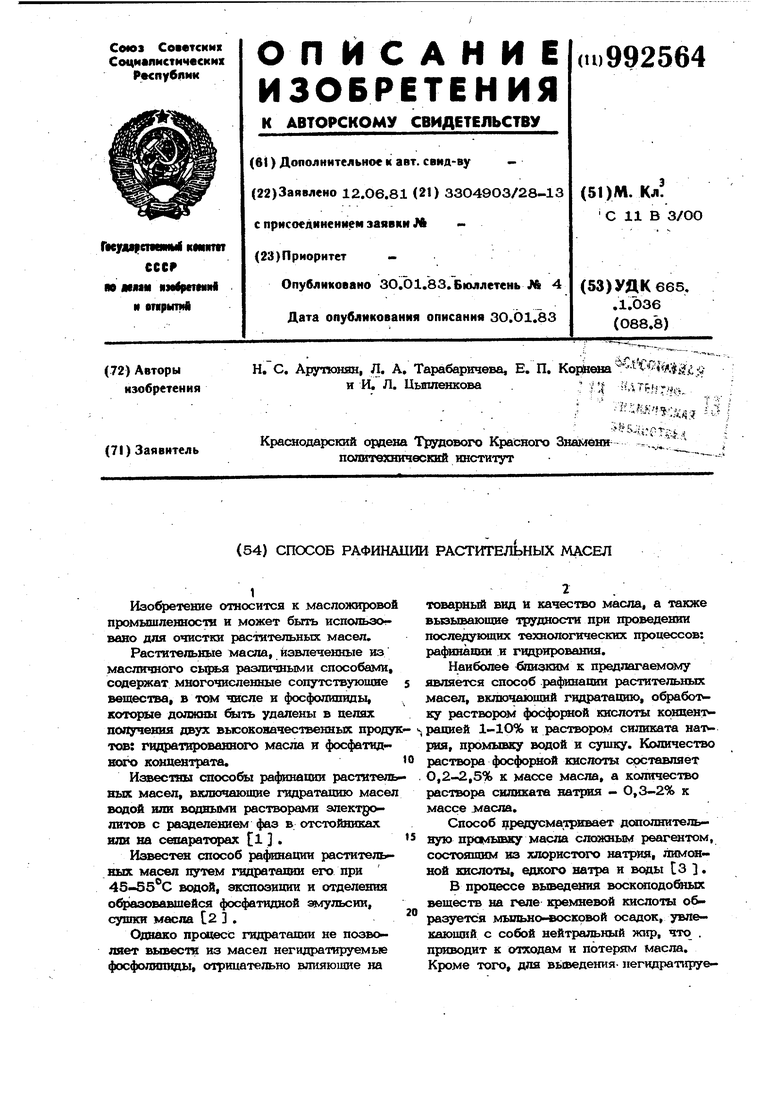

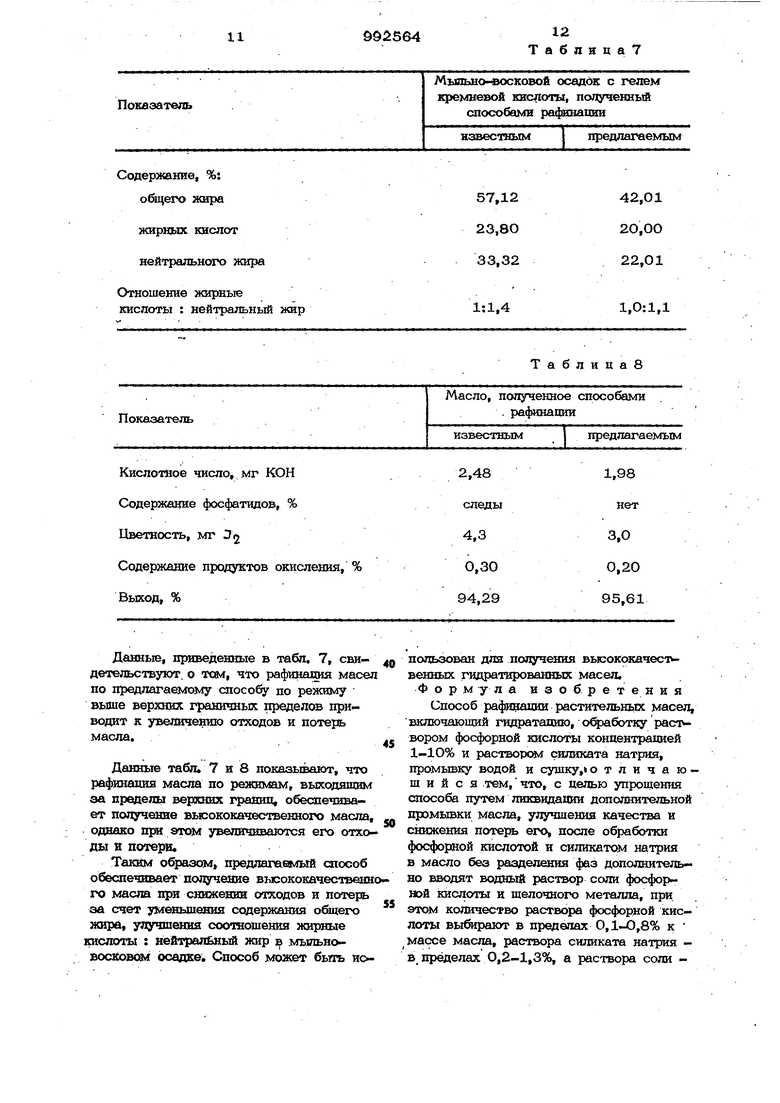

Содержание, %: общего жира

жирных кислот нейтрального жира

Отношение жирнью

кислоты : нейтральный жир

Кислотйое число, мг КОН Содержание фосфатидов, % Цветность, мг Jj Содержание продуктов окисления. Выход, % Данные, приведенные в табл. 7, свидетельствуют. о том, что рафинашя масел но предлагаемому сносо по режиму выше верхних граничных пределов приводит к увеличению отходов и потерь масла. Данные табл. 7 и 8 показывают, что рафинация масла по режимам, выходящим да пределы верхних границ, обеспечивает получение высококачественного масла, однако при этом увеличиваются его отходы В потерн. Таким образом предлагав л 1й способ обеспечивает получение вксококачес1свнн гч масла при снижении отходов и потерь за счет уменьшения содержания общего жира, улучшения соотношения жирные кислоты : нейтральный жир в мыльновосковом осадке. Способ может бьпъ ис42,01 2О,ОО 22,01

1,0:1,1

Таблицав

1,98 нет 3,0 0,20

95,61 пользован для получения высококачест венных гидратированных масел. Формула изобретения Способ рафинации растительньк масел, включающий гидратацию, обработку pacTw вором фосфорной кислоты концентрацией 1-10% и pacTBOpCTvif силиката натрия, промывку водой и сушку, отлича ю - ш и и с я тем,что, с целью упрощения способа путем ликвидашга дополнительной промывки масла, улучшения качества и снижения потерь его, после обработки фосфорной кислотой и силика,том натрия в масло без разделения фаз дополнительно вводят водный раствор соли фосфорной кислоты и щелочного металла, при. этом количество раствора фосфорной кислоты выбирают в пределах 0,1-О,8% к масзсе масла, раствора силиката натрия в пределах 0,2-1,3%, а раствора соли 13 99256414

в п даделах ,5% при концентраши и жиров, т. П , 1, ВНИИЖ, 1978.

раствора 5-1О%.с. 13-1О9.

Источники ннформашш,2. Там же, сГ 13-4О.

принятые во внимание при экспертизе3. Авторское свидетельство СХЭСР

ченшо и переработае растительных масел(прототип).

Авторы

Даты

1983-01-30—Публикация

1981-06-12—Подача