S

(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинации растительных масел | 1981 |

|

SU992564A1 |

| Способ рафинации светлых раститель-НыХ МАСЕл | 1978 |

|

SU806750A1 |

| Способ рафинации растительных масел | 1983 |

|

SU1148861A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1997 |

|

RU2118655C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1997 |

|

RU2117694C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ ИЛИ ЖИРОВ | 1998 |

|

RU2145340C1 |

| СПОСОБ РАФИНАЦИИ ПОДСОЛНЕЧНОГО МАСЛА | 2008 |

|

RU2377280C1 |

| Способ рафинации растительных масел | 1984 |

|

SU1373721A1 |

| Способ рафинации растительных масел | 1982 |

|

SU1147739A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1996 |

|

RU2102446C1 |

Изобретение относится к масложировой промышленности и касается способов очистки масел. Целью изобретения является повьшение качества масла, снижение потерь и интенсификация процесса. Это достигается тем, что гидратированное масло обрабатывают раствором фосфорной кислоты и раствором силиката натрия, затем раствором соли фосфорной кислоты и щелочного металла, в который добавляют поли- дим(втилдиалиламмоний хлорид в количестве 0,01-0,10%, и полученную смесь нагревают до температуры от 50 до 55 С. 8 табл.

со

00 О5 05 4

го

Изобретение относится к масложиро рой промышленности и касается способов очистки масел.

Целью изобретения является повьппе ние качества масла, снижение потерь и интенсификация процесса.

Гель кремневой кислоты, активированный солью фосфорной кислоты и 1де- дочного металла, обладает развитой )межфазной поверхностью и высокой :аясор6ционной способностью. При обработке гидратированных масел гелем кремневой кислоты при 20-30°С сопут ствуюпще вещества, в частности фосфорсодержащие, неомыляемые продукты окисления, сорбируются на его поверхности и при введении полимера-полиди мети.пдиалиламмония хлорида прочно удерживаются на этой поверхности да-

же при повышении температуры системы до 50-55 С. Такое осуществление спопри 20 С обрабатывают 1%-ной фосфорной кислотой в количестве 0,8% к массе масла и силикатом натрия плотностью 1,2 г/см в количестве 1,3% к массе масла.. После перемешивания вводят 0,5% к массе масла 5%-ного раствора К,РО, содержащего 0,0% полимера, и нагревают до 55 С. Осадок отделяют отстаиванием. Выделенное масло нагревают и сушат.

Основные показатели мыльно-восковых осадков с гелем кремневой кислоты и Масел, полученных по предлагаесоба позволяет интенсифицировать процесс разделения фаз масло-мыльно-восковой осадок, а также снизить расходы 25 и потери масла с осадком. Кроме того, проведение процесса разделения при 50-55 С обеспечивает более полное разделение фаз, что позволяет отказаться от последующей водной промыв- 30 мому и известному способам, приведены ки обработанного масла исключение в табл. 3 и 4.

этой стадии также приводит к снижению отходов и потерь масла.

Пример 1. В лабораторных условиях 100 г гидратированного прессового подсолнечного масла с кислотным ЧИС.ПОМ 3,77 мг КОН, содержанием фос- фатидов 0,29%, неомыляемых веществ 0,95%, продуктов окисления 0,42%,, цветностью 20 мг 1 при 25 С обрабатывают 10%-ной фосфорной кислотой в количестве 0,1% к массе масла и си ликатюм натрия плотностью 1,36 г/см в количестве 0,2% к массе масла, после перемешивания вводят 0,1% к массе масла 10%-ного раствора содержащего 0,01% полимера, затем смесь нагревают до 50 С, осадок отделяют от масла центрифугированием.

Масло нагревают и сушат.

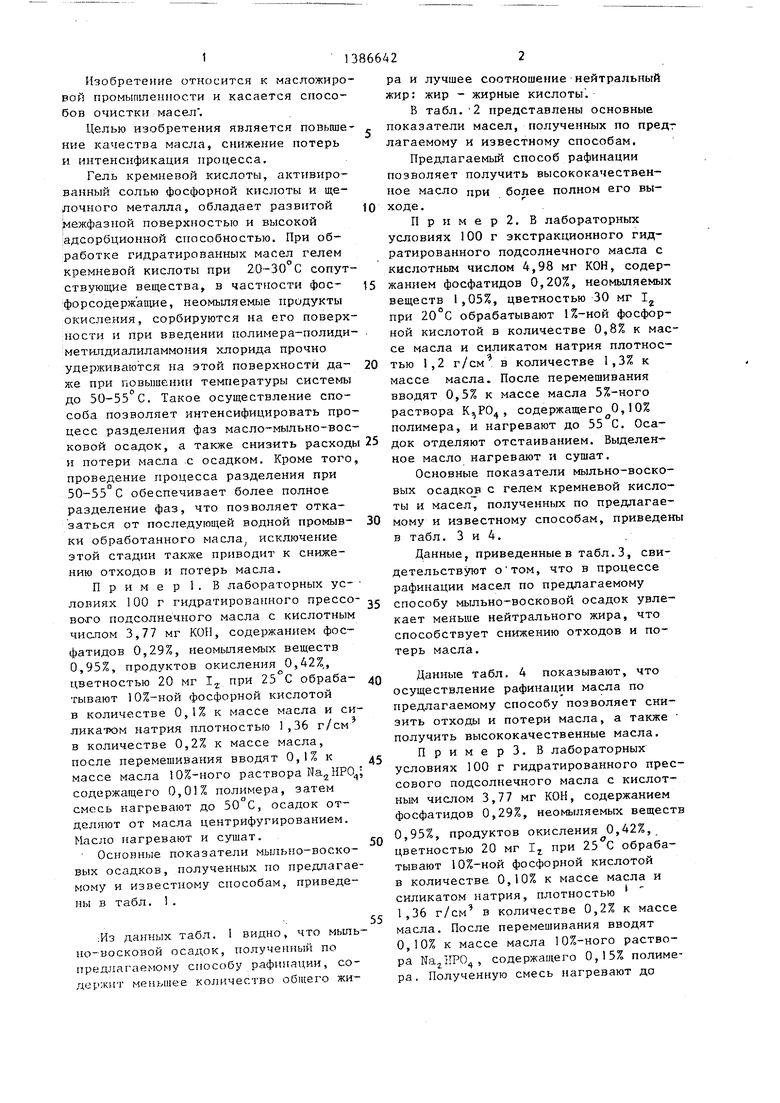

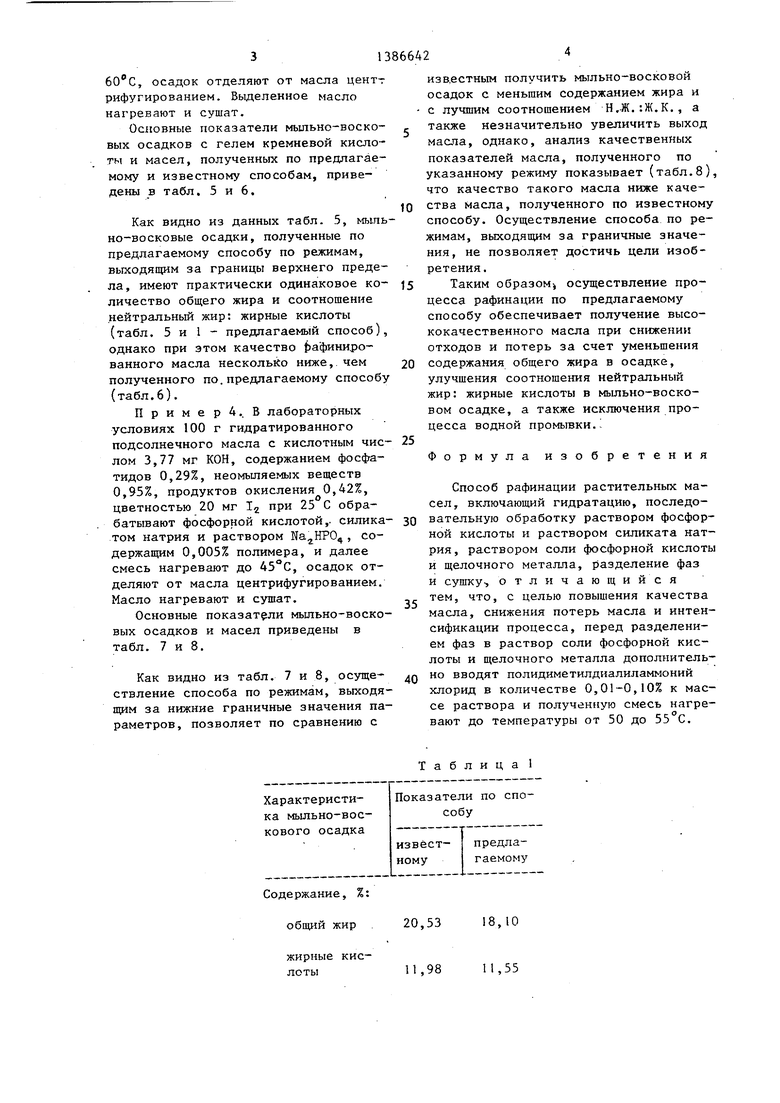

Основные показатели мыльно-восковых осадков, полученных по предлагаемому и известному способам, приведены в табл. 1.

;Из данных табл. 1 видно, что мыльно-восковой осадок, полученный по предлагаемому способу рафинации, содержит меньшее количество общего жи0

0

ра и лучшее соотношение нейтральный жир: жир - жирные кислоты .

В табл. 2 представлены основные показатели масел, полученных по предт лагаемому и известному способам.

Предлагаемый способ рафинации позволяет получить высококачественное масло при более полном его выходе .

П р и м е р 2. В лабораторных условиях 100 г экстракционного гид- ратированного подсолнечного масла с кислотным числом 4,98 мг КОН, содер- 5 жанием фосфатидон 0,20%, неомыляемых веществ 1,05%, цветностью 30 мг 1.

ОZ

при 20 С обрабатывают 1%-ной фосфорной кислотой в количестве 0,8% к массе масла и силикатом натрия плотностью 1,2 г/см в количестве 1,3% к массе масла.. После перемешивания вводят 0,5% к массе масла 5%-ного раствора К,РО, содержащего 0,0% полимера, и нагревают до 55 С. Осадок отделяют отстаиванием. Выделенное масло нагревают и сушат.

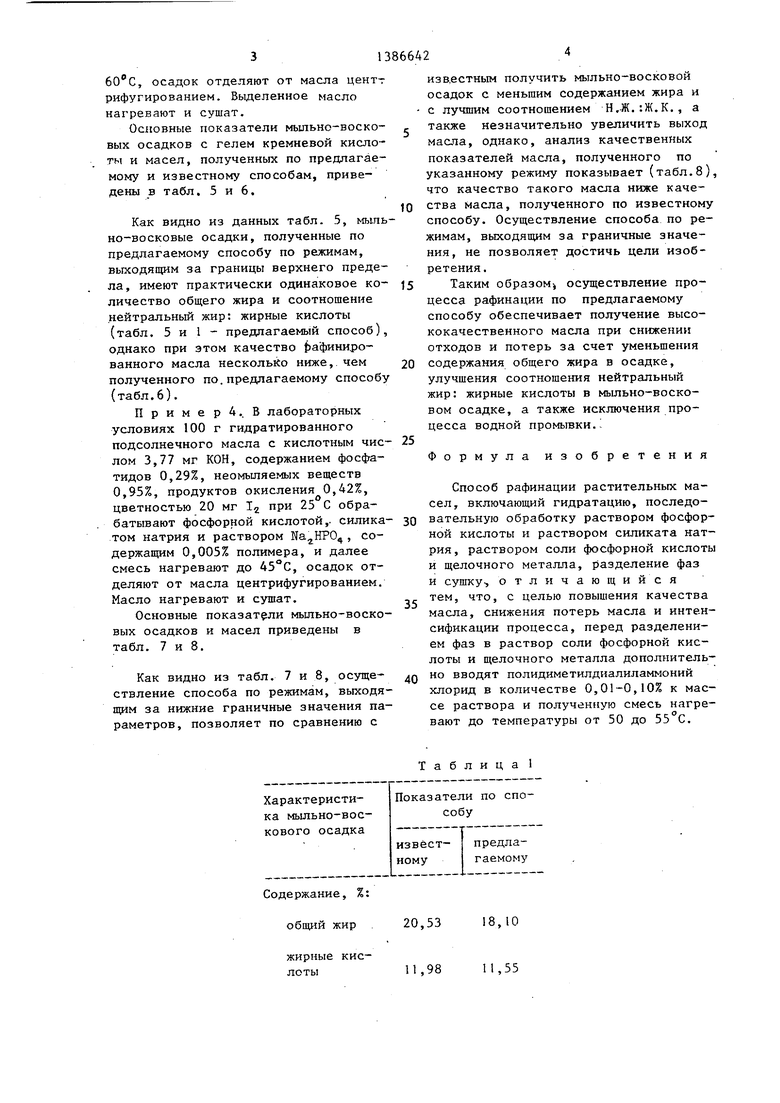

Основные показатели мыльно-восковых осадков с гелем кремневой кислоты и Масел, полученных по предлагае50 мому и известному способам, приведены в табл. 3 и 4.

5

0

j

0

5

Данные, приведенные в табл.3, свидетельствуют о том, что в процессе рафинации масел по предлагаемому способу мыльно-восковой осадок увлекает меньше нейтрального жира, что способствует снижению отходов и потерь масла.

Данные табл. 4 показывают, что осуществление рафинации масла по предлагаемому способу позволяет снизить отходы и потери масла, а также получить высококачественные масла.

Примерз. В лабораторных условиях 100 г гидратированного прессового подсолнечного масла с кислотным числом 3,77 мг КОН, содержанием фосфатидов 0,29%, неомыляемых веществ 0,95%, продуктов окисления 0,42%, цветностью 20 мг 1 при 25 С обрабатывают 10%-ной фосфорной кислотой в количестве 0,10% к массе масла и силикатом натрия, плотностью 1,36 г/см в количестве 0,2% к массе масла. После перемешивания вводят 0,10% к массе масла 10%-ного раствора Na.j,IIP04 , содержащего 0,15% полимера. Полученную смесь нагревают до

, осадок отделяют от масла центт рифугированием. Выделенное масло нагревают и сушат.

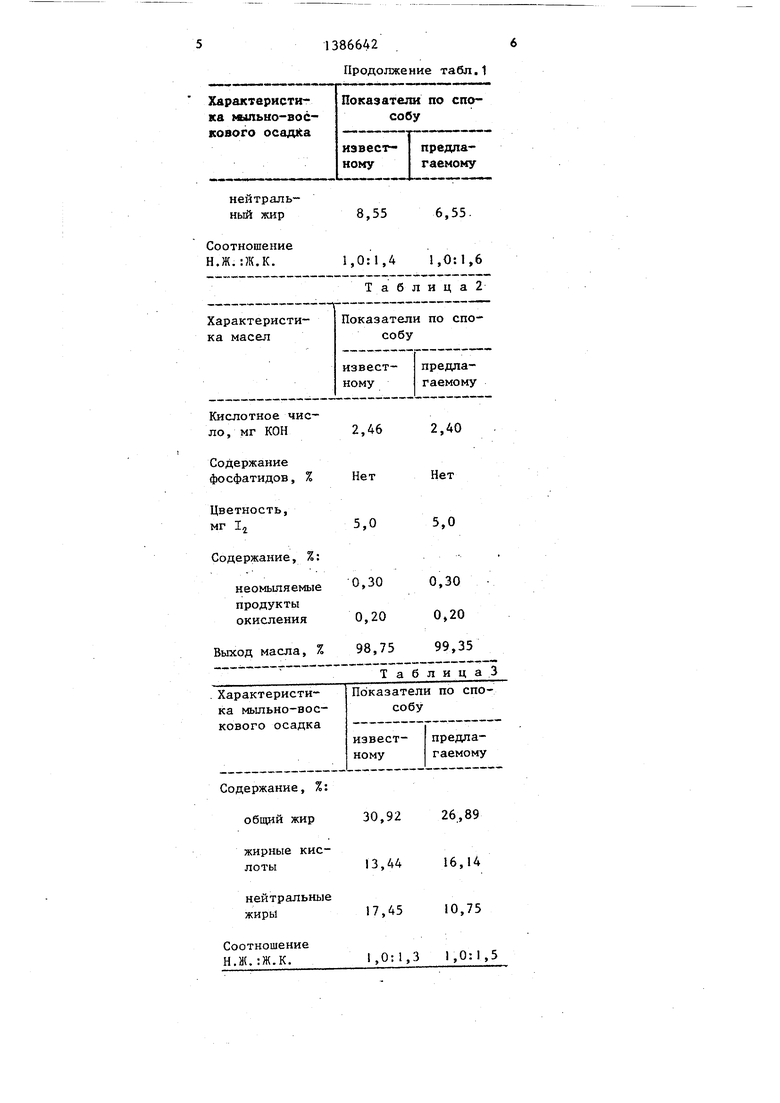

Основные показатели мыльно-восковых осадков с гелем кремневой кислоты и масел, полученных по предпагае- мому и известному способам, приведены в табл. 5 и 6.

Как видно из данных табл. 5, мьшь но-восковые осадки, полученные по предлагаемому способу по режимам, выходящим за границы верхнего предела, имеют практически одинаковое количество общего жира и соотношение нейтральньш жир: жирные кислоты (табл. 5 и 1 - предлагаемый способ), однако при этом качество рафинированного масла несколько ниже, чем полученного по.предлагаемому способу (табл.6).

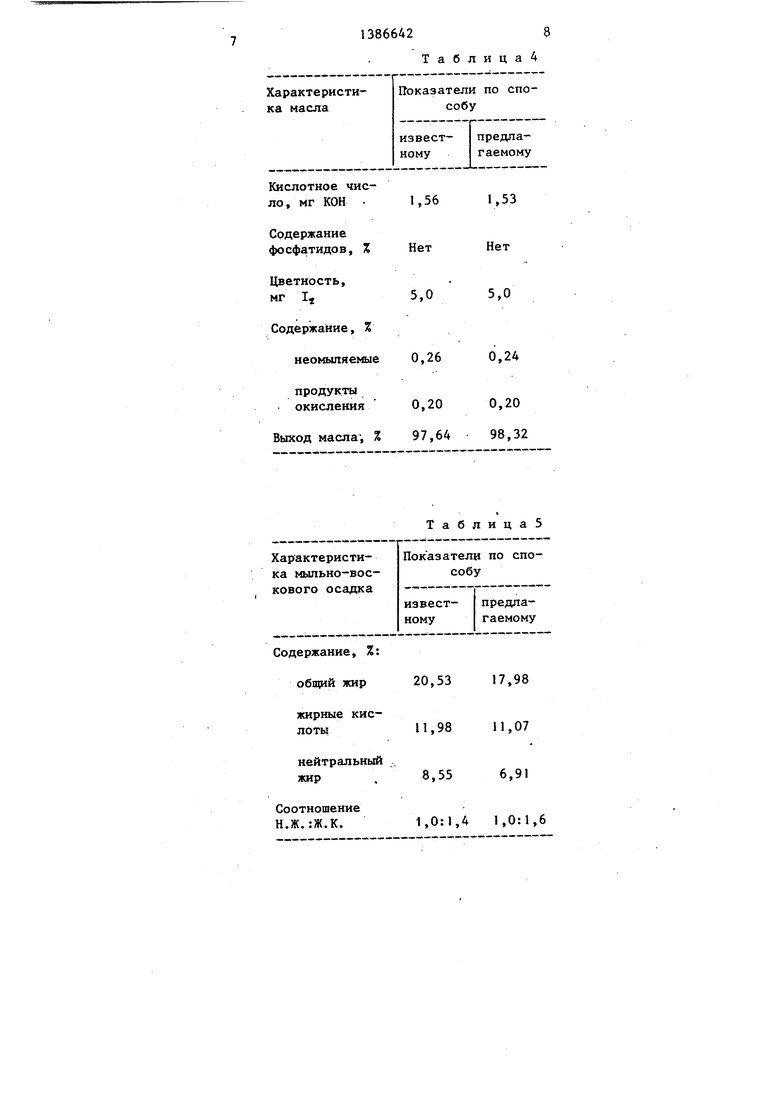

ПримерА.. В лабораторных условиях 100 г гидратированного подсолнечного масла с кислотным чис- лом 3,77 мг КОН, содержанием фосфа- тидов 0,29%, неомыляемых веществ 0,95%, продуктов окисления 0,42%, цветностью 20 мг 1 при 25 С обрабатывают фосфорной кислотой,- силика- том натрия и раствором , содержащим 0,005% полимера, и далее смесь нагревают до 45°С, осадок отделяют от масла центрифугированием. Масло нагревают и сушат.

Основные показатели мыльно-восковых осадков и масел приведены в табл. 7 и 8.

Как видно из табл. 7 и 8, осуществление способа по режимам, выходящим за нижние граничные значения параметров, позволяет по сравнению с

Содержание, %: обгций жир

жирные кислоты

изв.естным получить мыльно-восковой осадок с меньшим содержанием жира и с лучшим соотношением Н,.Ж. :Ж.К., а

также незначительно увеличить выход масла, однако, анализ качественных показателей масла, полученного по указанному режиму показывает (табл.8), что качество такого масла ниже качества масла, полученного по известному способу. Осуществление способа по режимам, выходящим за граничные значения, не позволяет достичь цели изобретения.

Таким образом осуществление процесса рафинации по предлагаемому способу обеспечивает получение высококачественного масла при снижении отходов и потерь за счет уменьшения содержания общего жира в осадке, улучшения соотношения нейтральный жир: жирные кислоты в мыльно-восковом осадке, а также исключения процесса водной промывки.

Формула изобретения

Способ рафинации растительных масел, включающий гидратацию, последовательную обработку раствором фосфорной кислоты и раствором силиката натрия , раствором соли фосфорной кислоты и щелочного металла, разделение фаз и сушку-, отличающийся тем, что, с целью повышения качества масла, снижения потерь масла и интенсификации процесса, перед разделением фаз в раствор соли фосфорной кислоты и щелочного металла дополнитель- но вводят полидиметилдиалиламмоний хлорид в количестве 0,01-0,10% к массе раствора и полученную смесь нагревают до температуры от 50 до 55 С.

Таблица 1

20,5318,10

11,9811,55

1386642

Продолжение табл.1

Характеристика ыпьыo-вoc- кового осадка

нейтральный жир

Соотношение Н.Ж.-.Ж.К.

Кислотное число, мг КОН 2,46 2,40

Содержание

фосфатидов, % Нет Нет

Содержание, %: общий жир

жирные кислоты

нейтральные жиры

Соотношение Н.Ж.:Ж.К.

Показатели по спо собу

известному

предлагаемому

8,55

6,55.

1,0:1,4 1,0:1,6 Т а б л и ц а 2

Таблица 3

30,9226,89

1,561,53

НетНет

5,05,0

Содержание, %

продукты

окисления 0,200,20

Выход масла-, % 97,6498,32

Характеристика мыльно-воскового осадка

20,53 17,98

И, 98 11,07

8,55 6,91

1,0:1,4 1,0:1,6

ТаблицаА

0,260,24

Таблица5

Показатели по способу

известному

предлагаемому

138664210

Таблицаб

Показатели по спо- собу

извест- предла- ному гаемому

2,46 2,48

Нет 0,02

5,0 6,0

0,30 0,36

0,20 0,24

98,75 98,80

Таблица

Показатели по опособу

1-

извест- npejcyia- ному гаемому

20,53 19,85

11,98 11,85

8,558,00

1,0: 1 ,4 1,0:1,5

Кислотное чйс

| Способ рафинации растительных масел | 1981 |

|

SU992564A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| I | |||

Авторы

Даты

1988-04-07—Публикация

1985-04-25—Подача