4;

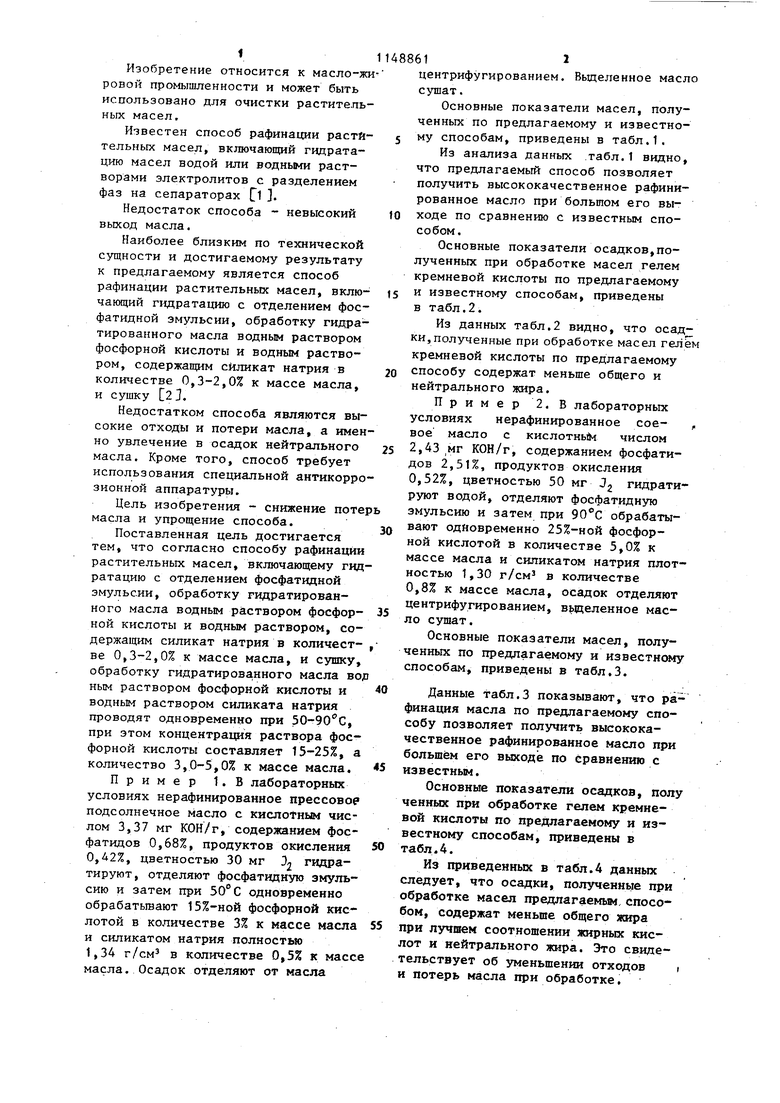

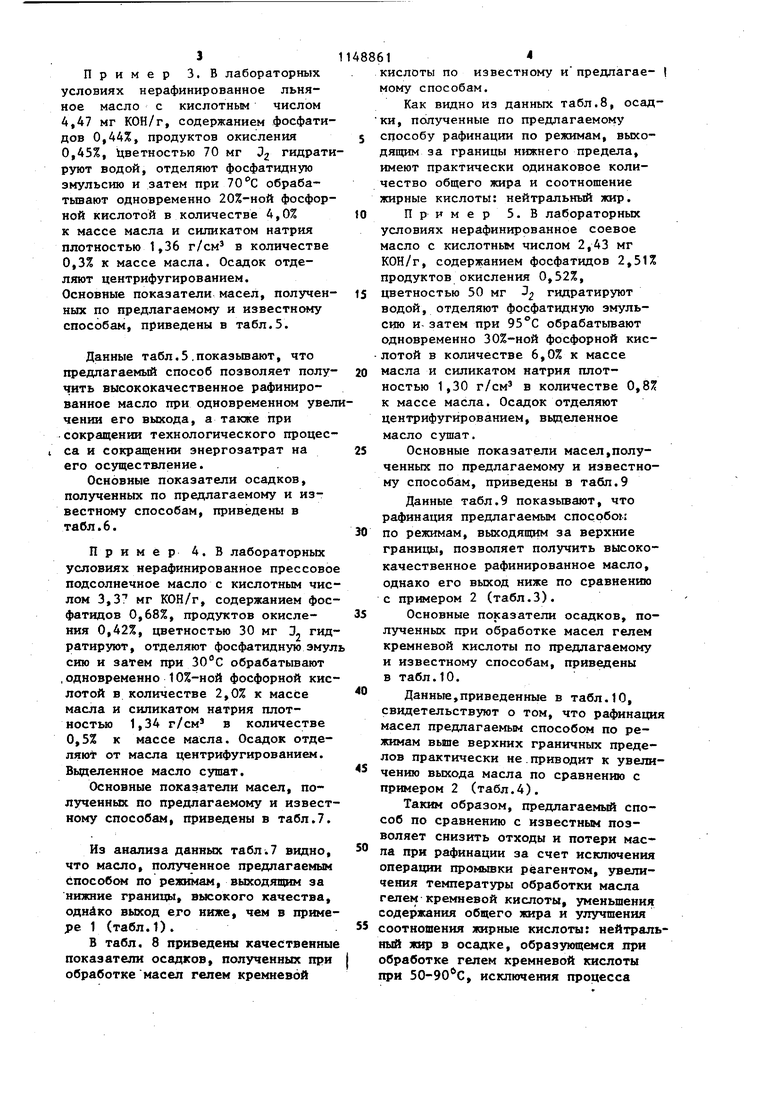

эо эо Изобретение относится к масло-жи ровой промышленности и может быть исаользовано для очистки растительных масел. Известен способ рафинации растительных масел, включающий гидратацию масел водой или водными растворами электролитов с разделением фаз на сепараторах D Недостаток способа - невысокий выход масла. Наиболее близким по технической сущности и достигаемому р-езультату к предлагаемому является способ рафинации растительных масел, включающий гидратацию с отделением фосфатидной эмульсии, обработку гидратированного масла водным раствором фосфорной кислоты и водным раствором, содержащим силикат натрия в количестве 0,3-2,0% к массе масла, и сушку L2J. Недостатком способа являются высокие отходы и потери масла, а имен но увлечение в осадок нейтрального масла. Кроме того, способ требует использования специальной антикорро зионной аппаратуры. Цель изобретения - снижение поте масла и упрощение способа. Поставленная цель достигается тем, что согласно способу рафинации растительньпс масел, включающему гид ратацию с отделением фосфатидной эмульсии, обработку гидратированного масла водным раствором фосфор- ной кислоты и водным раствором, содержащим силикат натрия в количестве 0,3-2,0% к массе масла, и сушку, обработку гидратированного масла во ным раствором фосфорной кислоты и водным раствором силиката натрия проводят одновременно при ЗО-ЭО С, при этом концентрация раствора фосфорной кислоты составляет 15-25%, а количество 3,0-5,0% к массе масла. Пример 1.В лабораторных условиях нерафинированное прессовое подсолнечное масло с кислотным числом 3,37 мг КОН/г, содержанием фосфатидов 0,68%, продуктов окисления 0,42%, цветностью 30 мг 2 гидратируют, отделяют фосфатидную эмульсию и затем при 50°С одновременно обрабатьгоают 15%-ной фосфорной кислотой в количестве 3% к массе масла и силикатом натрия полностью 1,34 г/см в количестве 0,5% к масс масла. Осадок отделяют от масла центрифугированием. Вьщеленное масло сушат. Основные показатели масел, полученных по предлагаемому и известному способам, приведены в табл.1. Из анализа данных табл.1 видно, что предлагаемый способ позволяет получить высококачественное рафинированное масло при большом его выходе по сравнению с известным способом. Основные показатели осадков,полученных при обработке масел гелем кремневой кислоты по предлагаемому и известному способам, приведены в табл.2. Из данных табл.2 видно, что осадки,полученные при обработке масел гелем кремневой кислоты по предлагаемому способу содержат меньше общего и нейтрального жира. Пример 2. В лабораторных условиях нерафинированное сое- , вое масло с киcлoтньi числом 2,43,мг КОН/Г, содержанием фосфатидов 2,51%, продуктов окисления 0,52%, цветностью 50 мг Jj гидратируют водой, отделяют фосфатидную эмульсию и затем при обрабатывают одновременно 25%-ной фосфорной кислотой в количестве 5,0% к массе масла и силикатом натрия плотностью 1,30 г/см в количестве 0,8% к массе масла, осадок отделяют центрифугированием, вдаеленное масло сушат. Основные показатели масел, полученных по предлагаемому и известному способам, приведены в табл.3. Данные табл.З показывают, что рафинация масла по предлагаемому способу позволяет получить высококачественное рафинированное масло при большем его выходе по Сравнению с известным. Основные показатели осадков, полу ценных при обработке гелем кремневой кислоты по предлагаемому и известному способам, приведены в табл.4. Из приведенных в табл.4 данных следует, что осадки, полученные при обработке масел предлагаемьи, способом, содержат меньше общего жира при лучшем соотношении жирных кислот и нейтрального жира. Это свидетельствует об уменьшении отходов и потерь масла при обработке.

Пример З.В лабораторных условиях нерафинированное льняное масло с кислотным числом 4,47 мг КОН/г, содержанием фосфатидов 0,44%, продуктов окисления j 0,45%, Цветностью 70 мг 2 гидратируют водой, отделяют фосфатидную эмульсию и затем при обрабатьшают одновременно 20%-ной фосфорной кислотой в количестве 4,0% to к массе масла и силикатом натрия плотностью 1,36 г/см в количестве 0,3% к массе масла. Осадок отделяют центрифугированием. Основные показатели масел, получен- 15 ных по предлагаемому и известному способам, приведены в табл,5.

Данные табл.5.показьшают, что предлагаемый способ позволяет полу- 20 чить высококачественное рафинированное масло при одновременном увеличении его выхода, а также при сокращении технологического процесса и сокращении энергозатрат на 25 его осуществление.

Основные показатели осадков, полученных по предлагаемому и известному способам, приведены в

ТЗбЛ . 6 .-ля

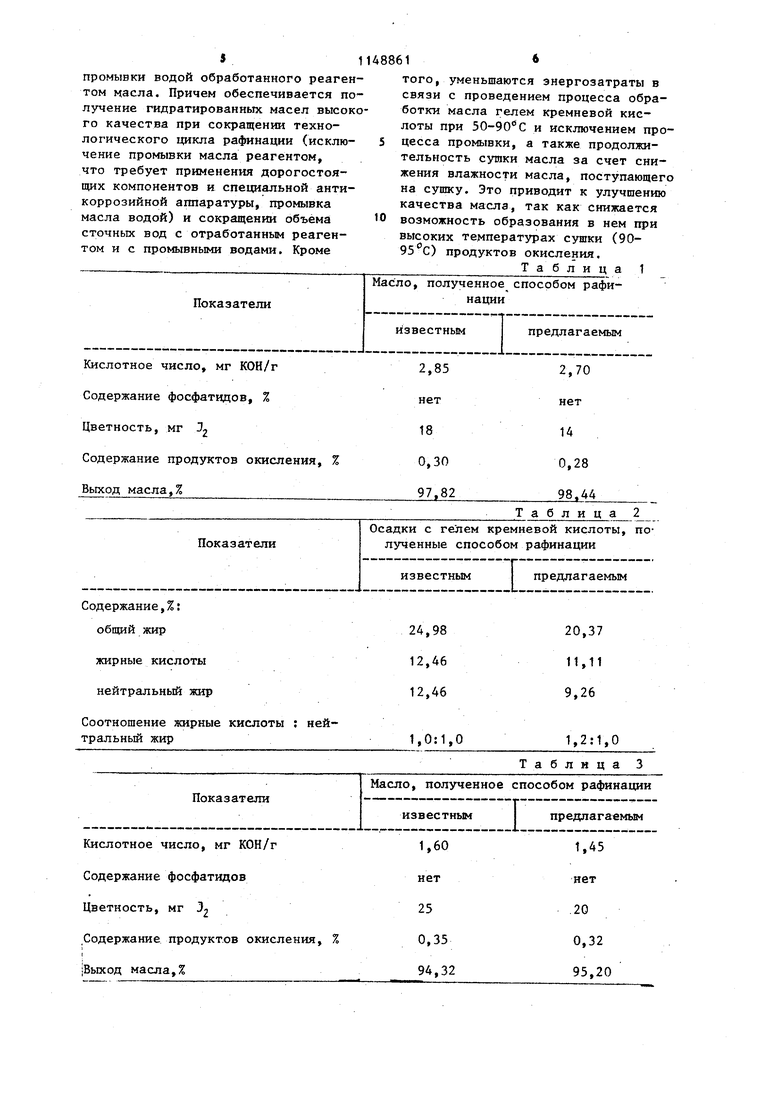

Пример 4. В лабораторных условиях нерафинированное прессовое подсолнечное масло с кислотным числом 3,37 мг КОН/Г, содержанием фосфатидов 0,68%, продуктов окисле- 35 ния 0,42%, цветностью 30 мг 3. гидратируют, отделяют фосфатидную эмуль сию и затем при обрабатывают ,одновременно 10%-ной фосфорной кислотой в количестве 2,0% к массе 0 масла и силикатом натрия плотностью 1,34 г/см в количестве 0,5% к массе масла. Осадок отделяют от масла центрифугированием. Вьщеленное масло сушат.

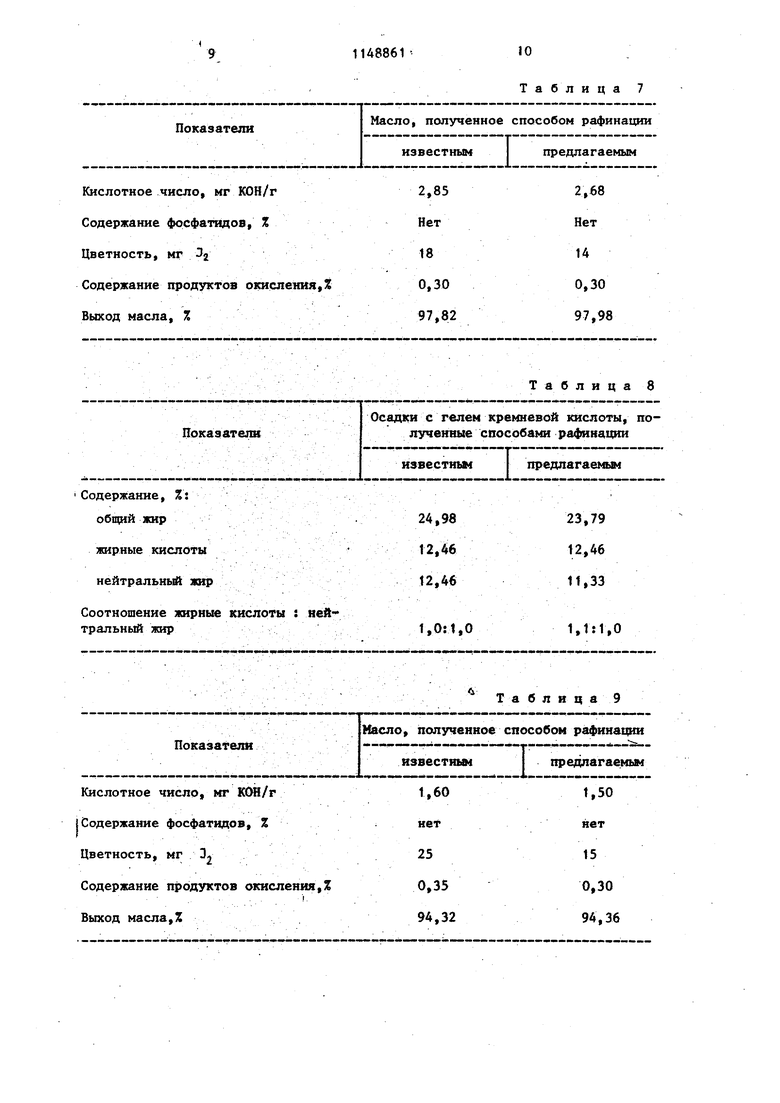

Основные показатели масел, полученных по предлагаемому и известному способам, приведены в табл.7.

Из анализа данных табл.7 видно, что масло, полученное предлагаемым способом по режимам, выходящим за нижние гранихфы, высокого качества, однако выход его ниже, чем в примере 1 (табл.1).55

В табл. 8 приведены качественные показатели осадков, полученных при I обработкемасел гелем кремневой

кислоты по известному и предлагаемому способам.

Как видно из данных табл.8, осадкн, полученные по предлагаемому способу рафинации по режимам, выходящим за границы нижнего предела, имеют практически одинаковое количество общего жира и соотношение жирные кислоты: нейтральный жир.

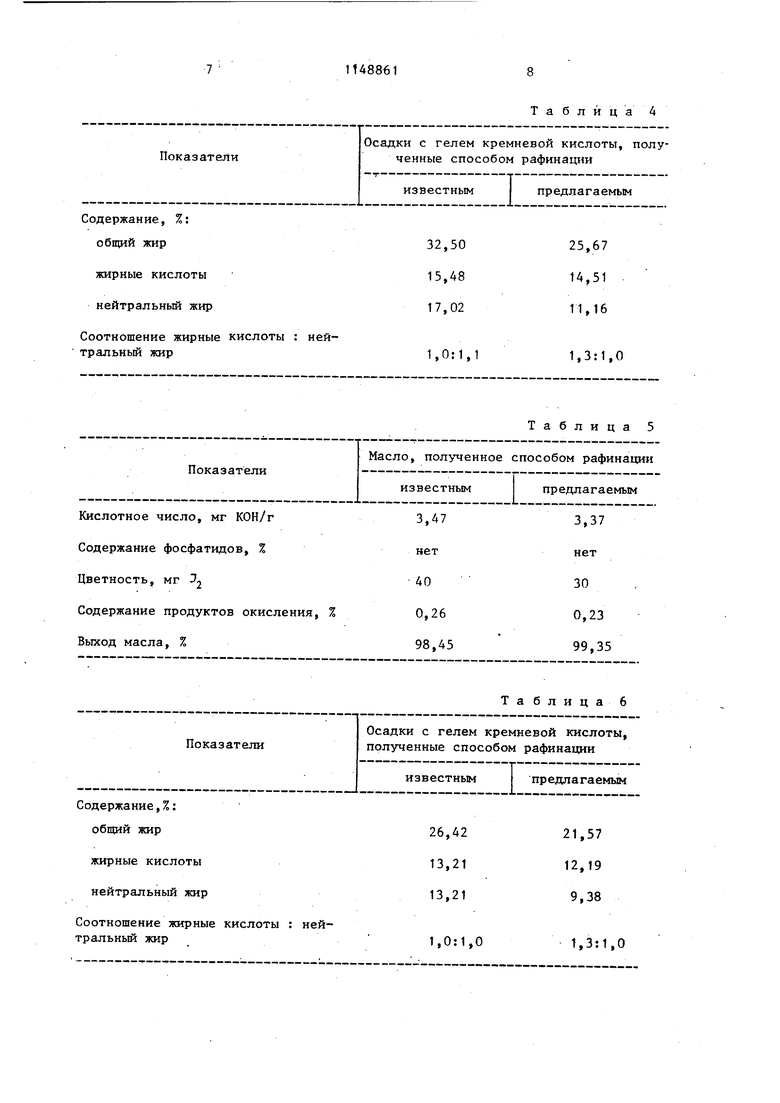

Пример 5. В лабораторных условиях нерафинированное соевое масло с кислотным числом 2,43 мг КОН/Г, содерзканием фосфатидов 2,51% продуктов окисления 0,52%, цветностью 50 мг 2 гидратируют водой, отделяют фосфатидную эмульсию и-затем при обрабатьтают одновременно 30%-ной фосфорной кислотой в количестве 6,0% к массе масла и силикатом натрия плотностью 1,30 г/см в количестве 0,8% к массе масла. Осадок отделяют центрифугированием, вьщеленное масло сушат.

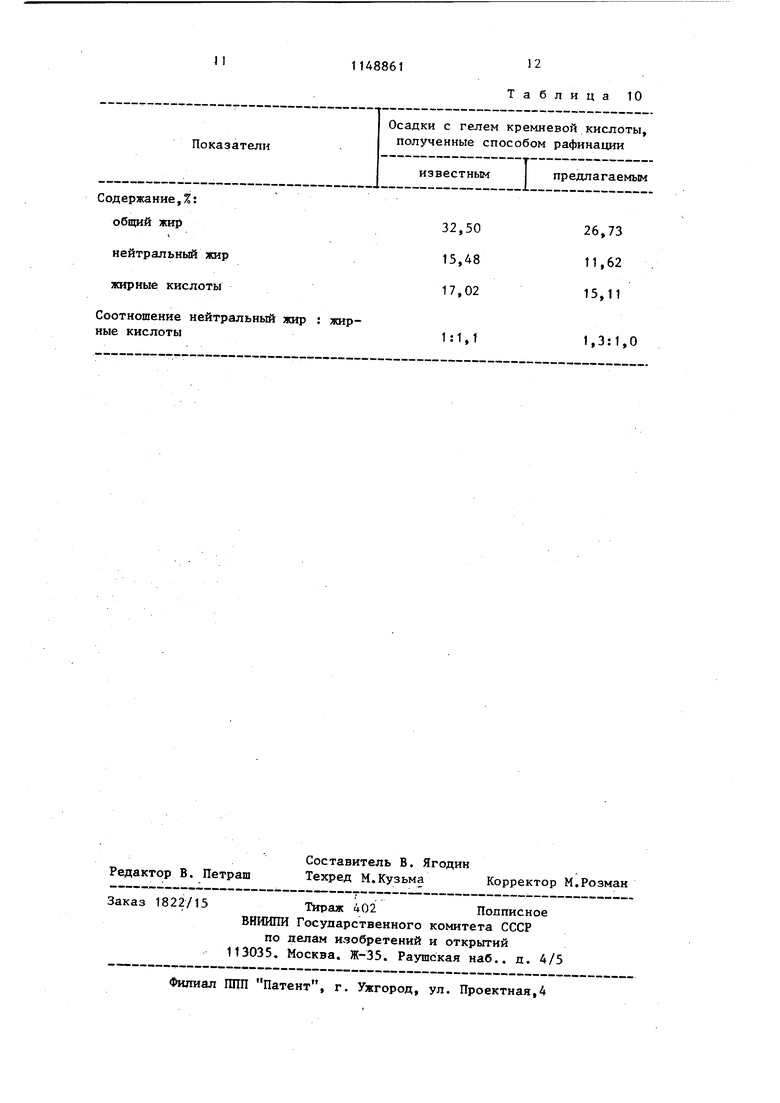

Основные показатели масел,полученных по предлагаемому и известному способам, приведены в табл.9

Данные табл.9 показьшают, что рафинация предлагаемым способом по режимам, выходящим за верхние границы, позволяет получить высококачественное рафинированное масло, однако его выход ниже по сравнению с примером 2 (табл.3).

Основные показатели осадков, полученных при обработке масел гелем кремневой кислоты по предлагаемому и известному способам, приведены в табл.10.

Данные,приведенные в табл.10, свидетельствуют о том, что рафинаци масел предлагаемым способом по режимам вьше верхних граничных пределов практически не.приводит к увеличению выхода масла по сравнению с примером 2 (табл.4).

Таким образом, предлагаемый способ по сравнению с известным позволяет снизить отходы и потери маспа при рафинации за счет исключения операции промывки реагентом, увеличения температуры обработки масла гелем кремневой кислоты, уменьшения содержания общего жира и улучшения соотношения жирные кислоты: нейтралный жир в осадке, образующемся при обработке гелем кремневой кислоты при 50-90 0, исключения процесса , промывки водой обработанного реаген том масла. Причем обеспечивается по лучение гидратированных масел высок го качества при сокращении технологического цикла рафинации (исключение промывки масла реагентом, что требует применения дорогостоящих компонентов и специальной антикоррозийной аппаратуры, промывка масла водой) и сокращении объема сточных вод с отработанным реагентом и с промывными водами. Кроме 1 того, уменьшаются энергозатраты в связи с проведением процесса обработки масла гелем кремневой кислоты при 50-90 С и исключением процесса промывки, а также продолжительность сутки масла за счет снижения влажности масла, поступающего на сушку. Это приводит к улучшению качества масла, так как снижается возможность образования в нем при высоких температурах сушки (9095 с) продуктов окисления. Таблица 1 Показатели Содержание, %: общий жир жирные кислоты нейтральньй жир Соотношение жирные кислоты : нейтральный жир Показатели Кислотное число, мг КОН/г Содержание фосфатидов, % Цветность, мг 2 Содержание продуктов окисления,% Выход масла, % Показателипо Содержание,%: общий жир жирные кислоты нейтральный жир

Соотношение жирные кислоты

нейтральный жир Оса -т- Ма Ос

1,0:1,0

1,3:1,0 Таблица 4 дки с гелем кремневой кислоты, полученные способом рафинации ------- Т--------- -- . известным предлагаемым 32,5025,67 15,4814,51 17,0211,16 1,0:1,11,3:1,0 Таблица 5 сло, полученное способом рафинации т известным предлагаемьм 3,473,37 нетнет 4030 . 0,260,23 98,4599,35 Та блица 6 адки с гелем кремневой кислоты. лученные способом рафинации известным предлагаемым 26,4221,57 13,2112,19 13,219,38 Ма Показатели Кислотное число, мг КОН/г Содержание фрсфатидоа, Z Цветность, мг -Jj Содержание продуктов окисления,% Выход масла, % Показателк Содержание, %; : общий жир. жирные кислоты нейтральный жир Соотношение жирные кислоты : нейтральный жир Показатели-- Кислотное число, кг КОН/г {Содержание фосфатидов, % Цветность, мг Dj Содержание продуктов окисления, . / , Выход масла,% Ос Мас Таблица о, полученное способом рафинации известным предлагаемым 2,852,68 НетНет 1814 0,300,30 97,8297,98 Т а б л и ц а 8 ки с гелем кремневой кислоты, полученные способами рафинации известнъм I предлагаеьоФ 24,9823,79 12,4612,46 t2,4611,33 1,0:1,0 1,1:1,0 Т а б л и ц а 9 , полученное способом рафинации .----.-«--.... известнымI предлагае.мь84 1,601,50 нетнет 2515 0,350,30 94,3294,36

Таблица 10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинации растительных масел | 1981 |

|

SU992564A1 |

| Способ рафинации растительных масел | 1982 |

|

SU1147739A1 |

| Способ рафинации растительных масел | 1985 |

|

SU1386642A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1996 |

|

RU2102446C1 |

| Способ рафинации растительных масел | 1981 |

|

SU1091542A1 |

| Способ рафинации хлопковых масел | 1990 |

|

SU1839177A1 |

| Способ рафинации растительных масел | 1984 |

|

SU1373721A1 |

| СПОСОБ РАФИНАЦИИ ПОДСОЛНЕЧНОГО МАСЛА | 2008 |

|

RU2377280C1 |

| Способ рафинации светлых раститель-НыХ МАСЕл | 1978 |

|

SU806750A1 |

| Способ гидратации растительного масла | 1979 |

|

SU905269A1 |

СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ, включающий гидратацию с отделением фосфатидной эмульсии, обработку гидратированного масла водным рабтвором фосфорной кислоты и .водным раствором, содержащим силикат натрия в количестве ,0,3-2,0% к массе масла, и сушку, отличающийся тем, что, с целью снижения потерь масЛа и упрощения способаj обработку гидратированного масла водным раствором фосфорной кислоты и водньм раствором силиката натрия пр 3водят одновременно при 50-90 С, при этом концентрация раствора фосфорной кислоты составляет (Л 15-25%, а количество 3,0-5,0% к массе масла.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Руководство по технологии получения и переработки растительных масел и жиров | |||

| Л., ВНИИЖ, т.2, 1973, с | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ рафинации светлых раститель-НыХ МАСЕл | 1978 |

|

SU806750A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1985-04-07—Публикация

1983-04-13—Подача