Изобретение относится к строительству, в частности к дорожным и аэродромным покрытиям.

Известно устройство для определения параметров спекания топливосодержащих материалов, которое позволяет определять вертикальную скорость спекания tl1.

Наиболее близким к предлагаемому является устройство для определения параметров спекания топливосодержа1ДИХ материалов, включающее передвижное приспособление с приводом и смонтированные на нем зажигательный горн и горизонтальные перфорированные трубы, соединенные с вакуум-агрегатом 2.

Однако известные устройства для определения параметров спекания топливосодержащих материалов не обеспечивают определение скоростей спекания в вертикальном, поперечном и продольном направлениях.

Цель изобретения - расширение функциональных возможностей.

Поставленная цель достигается тем, что устройство для определения параметров спекания топливосодержащих материалов, включающее передвижное приспособление с приводом и смонтированные на нем зажигательный горн и горизонтальные перфорированные трубы, соединенные с вакуум-агре5 гатом, снабжено емкостью для укладки топливосодержащего материала с нап.равляющими и агломерационной чашей, соединенной с вакуум-агрегатом и смонтированной на передвижном при10 способлении, выполненном в виде тележки, установленной на направляющих, привод передвижного приспособления выполнен в виде лебедки, эажигательный горн установлен с возмож,с ностью вертикального перемещения, а перфорированные трубы выполнены с возможностью изменения положения относительно друг друга.

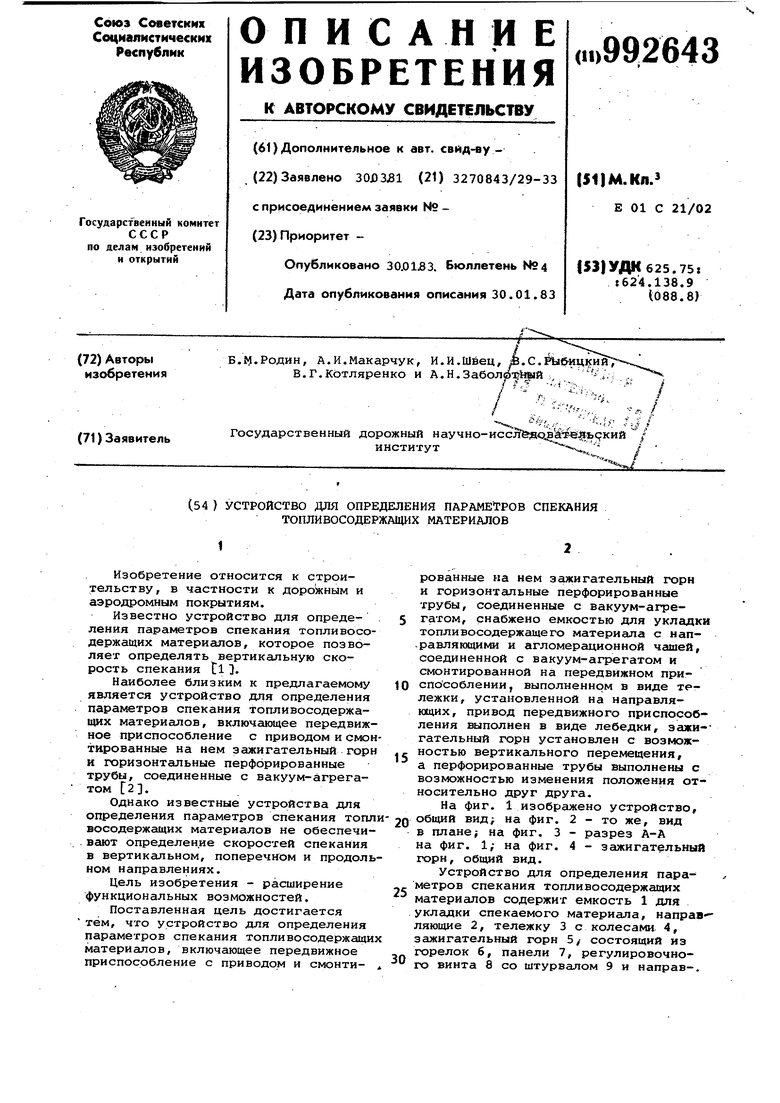

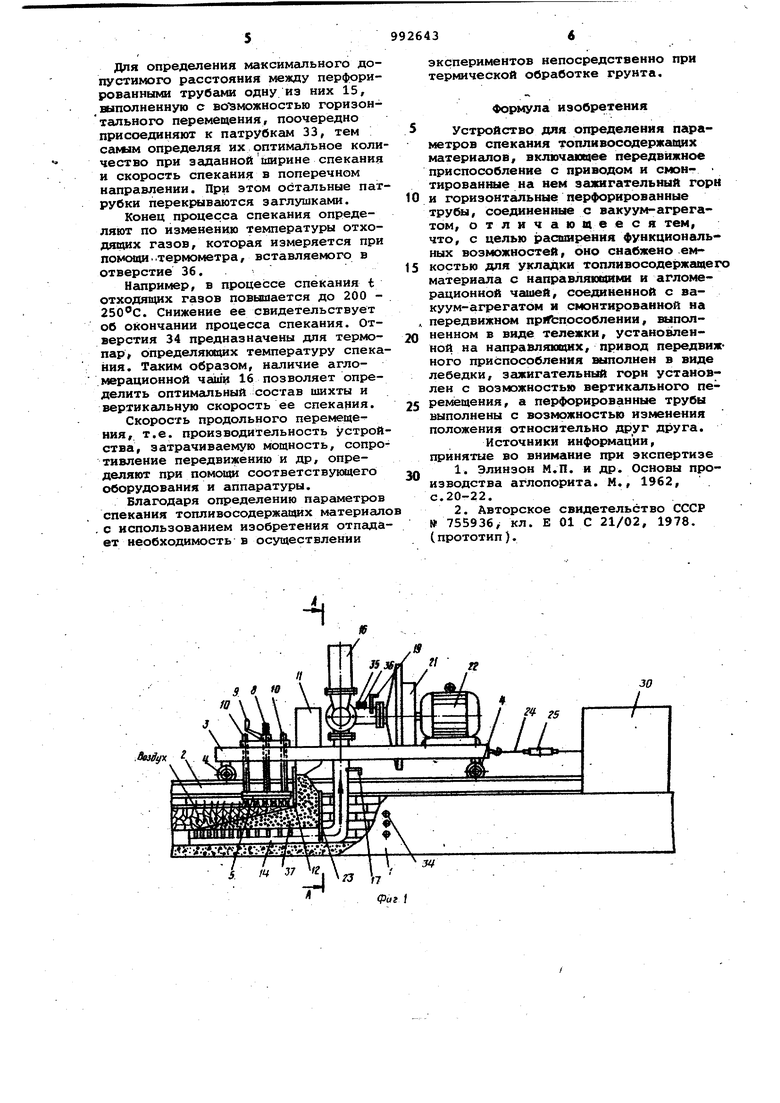

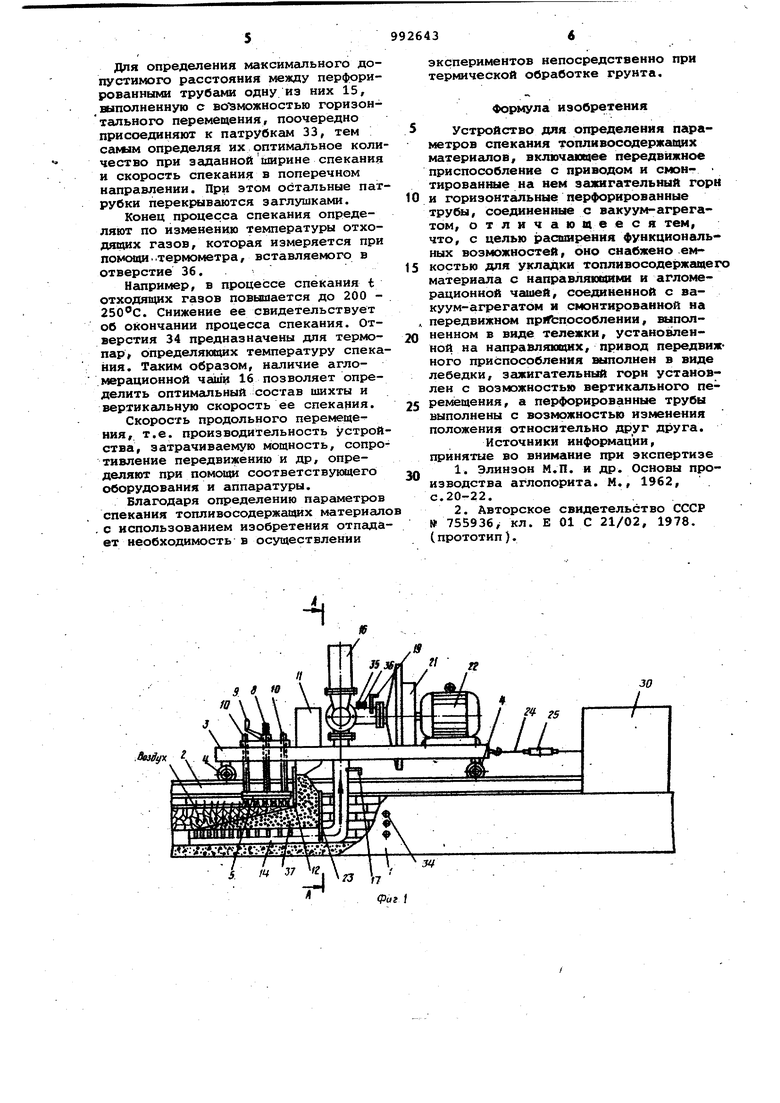

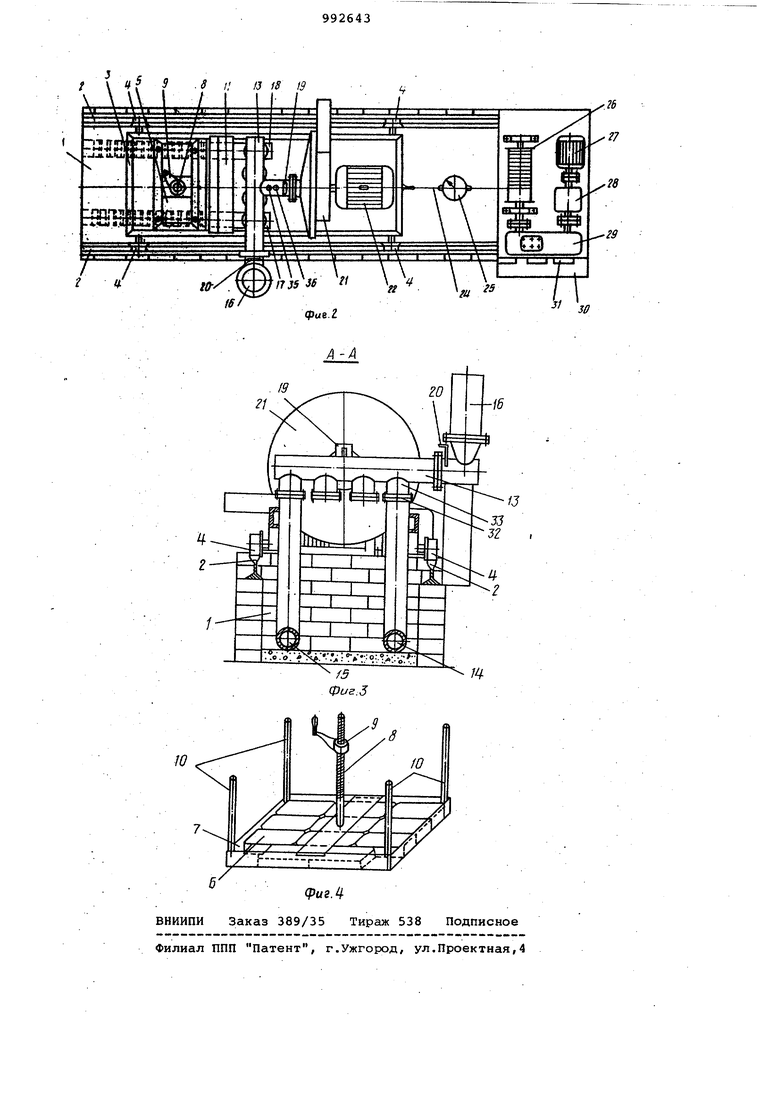

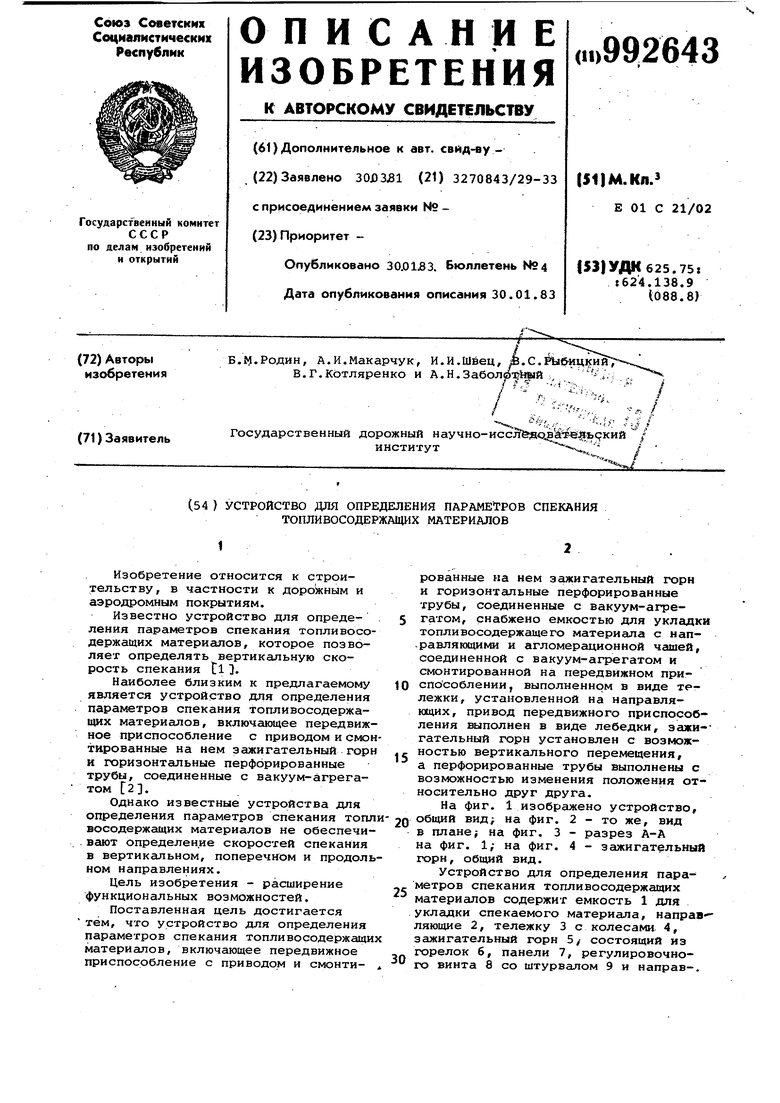

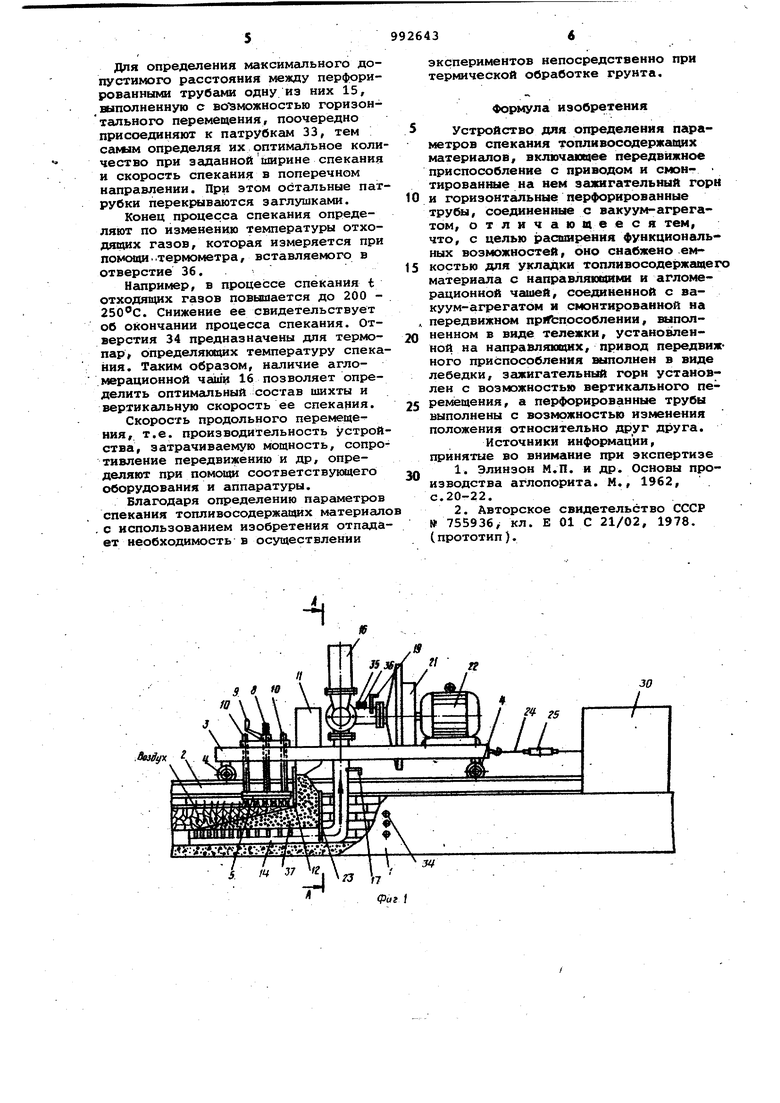

На фиг. 1 изображено устройство,

2д общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 1,- на фиг. 4 - зажигательный горн, общий вид.

Устройство для определения параметров спекания топливосодержащих

25 материалов содержит емкость 1 для укладки спекаемого материала, направляющие 2, тележку 3 с колесами 4, зажигательный горн 5/ состоящий из горелок 6, панели 7, регулировочно30го винта 8 со штурвалом 9 и направ-. ляющими 10, бункер 11 с выравнивающей стенкой 12, выполненной с возможностью вертикального перемещения, воздуховод 13, перфорированные трубы с отгибами 14 и 15, агломерационную чашу 16, шиберные заслонки 17 - 20, вакуум-агрегат 21 и электродвигатель 22, отбойную стенку 23, трос 24, динамометр 25, лебедку 26, электродвигатель 27, коробку 28 пере дач, редуктор 29, пульт 30 управления, электроизмерительные приборы 31, фланцы 32, патрубки 33, отверстия 34 под термопары, а также отверстия 35 для подсоединения напоромера и 36 для подсоединения термометра « Позицией 37 обозначен спекае квлй материал. Тележка 3 с колесами 4 установле на направляющих 2, которые закреплены на стационарной емкости 1 для укладки спекаемого материала. На тележ ке установлен зажигательный горн 5, горелки 6 которого смонтированы на панели 7. Горн 5 при помощи регулировочного винта 8 со штурвалом 9 и направляющих 10 имеет возможность вертикального перемещения по отноше нию к спекаемому материалу. Кроме того,, на тележке 3 между зажигатель ным горном и воздуховодом 13, установлен бункер 11, выравнивающая сте ка 12 которого выполнена с возможностью вертикального перемещения. Воздуховод с установленной на нем агломерационной чашей 16 посредство фланцев 32 и патрубка 33 на нижней части воздуховода связан с параллел но расположенными на дне емкости 1 перфорированными трубами 14 и 15, одна из которых (например , 14 ). ,при помощи фланца 32 и патрубка 33 жестко соединена с воздуховодом, а вторая 15 - выполнена горизонтальн переставной. Воздуховод имеет шибер ные заслойки 17 - 20 для создания разряжения во время работы стенда, а также отверстие 35 для подсоединения напоромера и отверстие 36 для термометра. На тележке 3 Между воздуховодом 13 и электродвигателем 22 установле вакуум-агрегат 21, соединенный с воздуховодом. Электродвигатель 22 предназначен для привода вакуум-агр гата 21. Тележка 3 тросом 24, через динамометр 25, предназначенный для опре деления силы тяги, связана с лебедкой 26. Электродвигатель 27, через коробку 28 передач и. редуктор 29 со динен с лебедкой 26. На пульте 30 у равления расположейы электроизмерительные приборы 31. На дне емкости 1 между перфориро ванными трубами и разравнивающей стенкой установлена отбойная стенка 23. В одной из боковых стенок емкое и шлполнены отверстия 34 для введе ия термопар. Устройство работает следующим бразом. В агломерационной чаше 16 подбирают птимальный состав спекаемого материаа и определяют вертикальную скорость го спекания по формуле V,. , где h - высота спекаемого материала, см; t - время, затрачиваемое на 5спекание, мин. Начало спекания определяется по поджогу смеси, а конец - по снижению температуры отходящих газов. Затем в емкость 1 с расположенными на ее дне перфорированными трубами 14 и 15 засыпают материал, подлежащий спеканию. Включают электродвигатель 22 вакуум-агрегата 21 и зажигательный горн 5. После этого включают электродвигатель 27 лебедки 26, тем самым сообщая тележке 3 поступательное перемещение. Тележка перемещается по направляющим 2 и увлекает за собой перфорированные трубы 14 и 15. Вакуумагрегат 21 посредством перфорированных труб при закрытой заслонке 20 просасывают воздух сверху вниз через топливосодержащий материал 37, тем самым поддерживая горение топлива,, содержащегося в спекаемом материале . Материал, высыпаясь из бункера 11, при движении тележки разравнивается стенкой 12. Отбойная стенка 23 предотвращает произвольное распределение материала по емкости 1. Поворачивая штурвал 9 регулировочного, винта 6, жестко закрепленного в панели 7 с установленными на ней горелками 6 зажигательного горна 5, осуществляют подъем указанного горна с помощью направляющих 10, которые проходят сквозь отверстия в тележке 3 (не показаны), тем самым определяя оптимальное расстояние от спекаемого материала 37. Для обеспечения заданной вертикальной скорости спекания слоя материала длина перфорированных труб и скорость перемещения тележки (т.е. скорость спекания в продольном направлении) определяются по формуле длина перфорированной трубы, м; тотоцина спекаемого материала, м; . вертикальная скорость спекания, м/мин.

Для определения максимального допустимого расстояния между перфорированными трубами одну из них 15, выполненную с возможностью горизонтального перемещения, поочередно присоединяют к патрубкам 33, тем : самым определяя их оптимальное количество при заданной ширине спекания и скорость спекания в поперечном направлении. При этом остальные патрубки перекрываются заглушками.

Конец процесса спекания определяют по изменению температуры отходящих газов, которая измеряется при помощи..термометра, вставляемого в отверстие 36.

Нгшример, в процессе спекания t отходящих газов повышается до 200 . Снижение ее свидетельствует об окончании процесса спекания. Отверстия 34 предназначены для термопар, определяющих температуру спекания. Таким образом, наличие агломерационной чаши 16 позволяет определить оптимгшьный состав шихты и вертикальную скорость ее спекания.

Скорость продольного перемещения, т.е. производительность устройства, затрачиваемую мощность, сопротивление передвижению и др, определяют при помощи соответствукядего оборудования и аппаратуры.

Благодаря определению параметров спекания топливосодержащих материало с использованием изобретения отпадает необходимость в осуществлении

экспериментов непосредственно при термической обработке грунта.

Формула изобретения

Устройство для определения параметров спекания топливосодержа1ф1Х материалов, включгшхцее передвижное приспособление с приводом и смон- тированные на нем зажигательный горм и горизонтальные перфорированные трубы, соединенные с вакуум-агрегатом, отличающееся тем, что, с целью расширения функциональных возможностей, оно снабжено емкостью для укладки топливосодержгидег материала с направ.ляюашми и агломерационной чашей, соединенной с вакуум-агрегатом к смонтированной на передвижном пр|ГЬпособлении, выполненном в виде тележки, установленной на направляхяцих, привод передвижного приспособления шотолнен в виде лебедки, зажигательный горн установлен с возможностью вертикального перемещения, а перфорированные трубы выполнены с возкюжностью изменения положения относительно друга.

Источники информации, принятые во внимание при экспертизе

1.Элинзон М.П. и др. Основы производства аглопорита. М., 1962,

с.20-22.

2.Авторское свидетельство СССР 755936/ кл. Е 01 С 21/02, 1978.

С прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВАЯ АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ СПЕКАНИЯ РУДНЫХ МАТЕРИАЛОВ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2022226C1 |

| Кольцевая горизонтальная агломерационная машина | 1981 |

|

SU987347A1 |

| СПОСОБЫ И УСТАНОВКИ БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ШИХТЫ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2347825C2 |

| КОНВЕЙЕРНАЯ МАШИНА БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ПОВЫШЕННОГО СЛОЯ ШИХТЫ С ПРИМЕНЕНИЕМ ВОДЫ И ГАЗОВОЗДУШНОЙ СМЕСИ | 2013 |

|

RU2530920C2 |

| Агломерационная машина непрерывного действия | 1976 |

|

SU702230A1 |

| Способ спекания полиметаллического железистого сырья на конвейерной машине и устройство для его осуществления | 1990 |

|

SU1781311A1 |

| Агломерационная машина | 1980 |

|

SU1067333A1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1995 |

|

RU2097668C1 |

Авторы

Даты

1983-01-30—Публикация

1981-03-30—Подача