Изобретение относится к весоизмеритзльной технике, в частности к устройствам для вычисления теоретического веса изделий.

Известно устройство для определения теоретического веса проката, со держащее блок ввода уставок, пересчетные узлы, выходные счетчики, измеритель веса заготовок, измеритель длины раската, генератор импульсов, задатчик номинального веса единицы длины раската, счетчик импульсов, делитель, узел сравнения, блок цифровой инди- кации суммарного веса раската 1. Недостатком известного устройства является то, что онО не содержит решений, позволяющих установить контроль за потерей металла, например, при порезке проката на ножницах обжимных станов.

Наиболее близким по технической сущности к предлагаемому является устройство контроля потерь металла при.порезке проката на ножницах обжимных станов, содержащее измеритель длины раскатов на входе ножниц и измеритель длины годного проката, задатчик номинального веса единицы длины раската, подключенный через делитель частоты к счетчику импульсов, выход которого подключен к одному из входов узла сравнения, выход которого через инвертор связан с управляющим входом вентиля, к коммутирующему входу которого подключен генератор импульсов, а к выходу - делитель частоты, счетчик суммарного веса раскатов и счетчик суммарного веса годного проката, выходы которых

10 подключены к входам вычитателя, и блок цифровой индикации Э.

Однако такое устройство не обеспечивает необходимой точности контроля, поскольку при определении потерь

15 металла в нем не учитывается, что масса единицы погОнной длины обрези металла, чем масса соответствующей длины годного металла за счет неметаллических включений, несплсшности,

20 рыхлости, нарушения геометрии конца раската и т. п.,

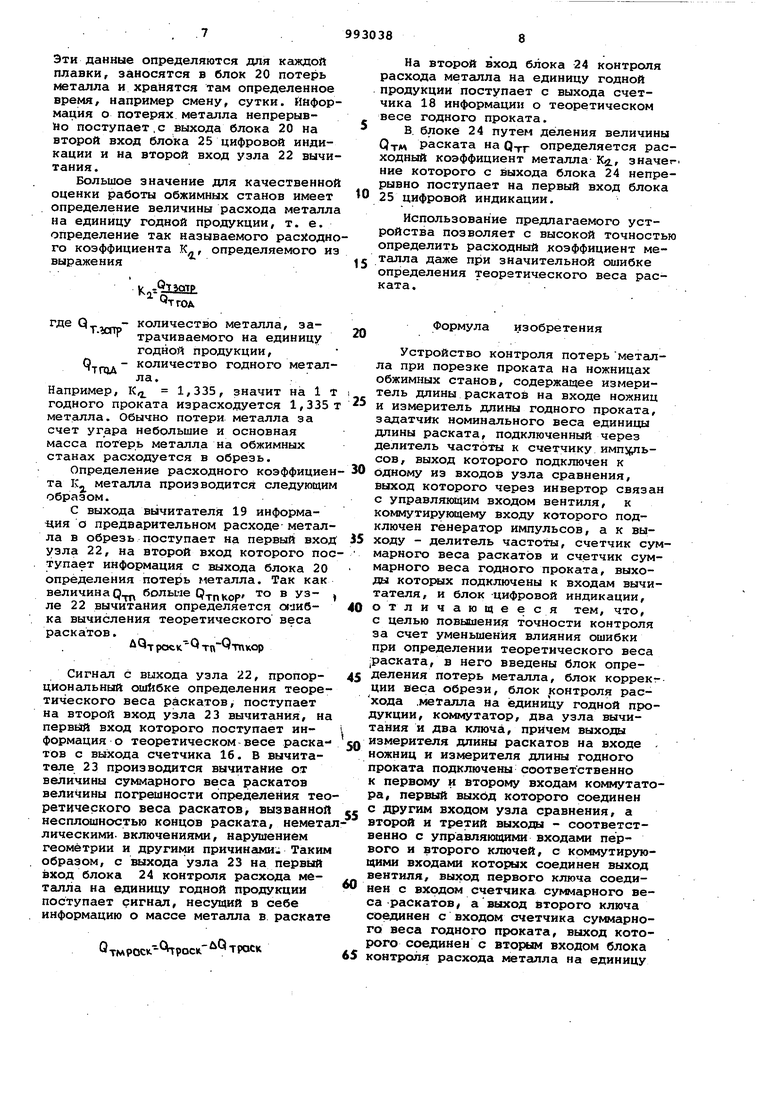

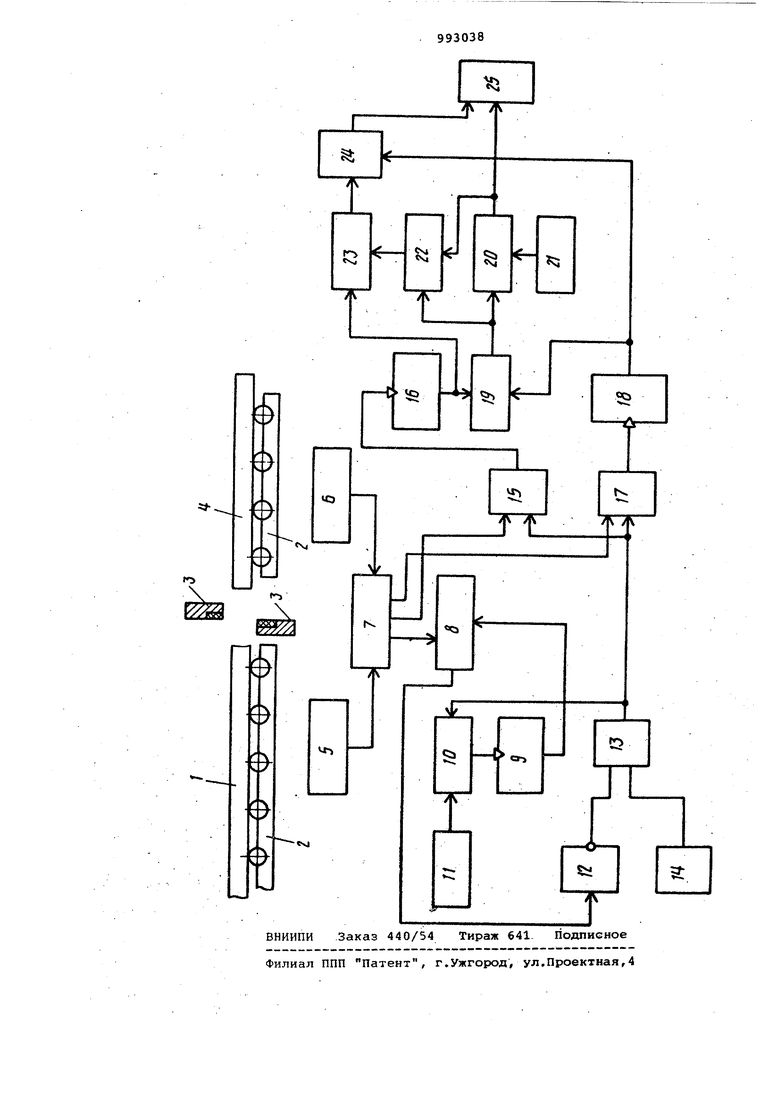

Цель изобретения - повышение точности контроля за счет уменьшения влияния сшибки при определении тео25ретического веса раската.Поставленная цель достигается тем, что в устройство введены блок определения потерь металла, блок коррекции веса обрези, блок контроля расхода металла на единицу годной продукции, коммутатор, два узла вычитания и два ключа, причем выходы измерителя длины раскатов на входе ножниц и измерителя длины годного пр ката подключены соответственно к пер вому и второму входам коммутатора, первый выход которого соединен с другим входом узла сравнения, а вто (рой и третий выходы - .соответственн с управляющими входами первого и второго ключей, с коммутирующими вх дами которых соединен выход вентиля выход первого ключа соединен с входом счетчика суммарного веса раскато а выход второго ключа соединен со входом счетчика суммарного веса годного проката, выход которого соединен со вторым входом блока контроля расхода металла на единицу годной продукции, к первому входу которого подключен выход второго узла вычитания, ВХОД1Л которого соединены соотвётственно с выходом счетчика суммарного веса раскатов и первого узла вычитания, входы которого соединены соответственно с выходами вычитателя и блока определения потерь металла, соединенного с выходами вычитателя и блока коррекции веса обре ЗИ, а выходы блока определения поГерь металла и блока контроля расхода металла на единицу годной про дукции подключены к входам блока циф ровой индикации, На чертеже показаны технологическая схема объекта контроля и блок-схема устройства контроля поте металла. Раскат 1 заданной плавки поступа ет по рольгангу 2 к ножницам 3, откуда раскат 4 после порезки (прокат транспортируется рольгангом 2. Устройство контроля содержит измеритель 5 длины раската 1 на входе ножниц 3, измеритель 6 длины годног проката (после ножниц 3), .тор 7, узел б сравнения, счетчик 9 импульсов, делитель 10 частоты, задатчик 11 номинального веса единицы длины раската 1, инвертор 12, вентиль 13 ( ключ, генератор 14 импуль сов, первый клпч 15, счетчик 16 сум марного веса раскатов, второй ключ 17, счетчик 18 суммарного веса годного проката, вычитатель 19, блок 2 определения потерь металла, блок 21 коррекции .веса обрези, первый узел 22 вычитания, второй узел 23 вычитания, блок 24 контроля расхода мет ла на единицу годной продукции и бл 25 цифровой индикации. Выход измерителя 5 длины раскатов подключен на первый вход коммутатора 7, на второй вход которого .подключен выход измерителя 6 длины годного проката. Первый выход комму татора .7 соединен с первым входом узла 8 сравнения, на второй вход которого подключен выход счетчика 9 импульсов. На вход счетчика 9 импульсов подключен выход делителя 10 частоты, на первый вход которого и одновременно на коммутирующие входы ключей 15;и 17 подключен выход вентиля 13. На второй вход делителя 10 частоты подключен выход задатчика 11 номинашьного веса единицы длины проката. Выход узла 8 сравнения соединен со входом инвертора 12, выход которого подключен на управляющий вход вентиля 13. На коммутирующий вход .последнего подключен выход генератора 14. На управляющий вход ключа 15 подключен второй выход коммутатора .7, а на управляющий вход ключа 17 - третий выход коммутатора 7. Выход ключа 15 подключен на вход счетчика 16, соединенного своим выходом с первым входом вычитателя 19 и первым входом второго узла вычитателя 23. Выход ключа 17 подключен на вход счетчика 18, соединенного своим выходом со вторым входом вычитателя 19 и вторым входом блока 24. йлход вычитателя 19 подключен одновременно на первый вход узла 22 Ъ на первый вход блока 20, на второй вход которого подключен выход блока 21 коррекции веса обрези. Выход блока 20 подключен на второй вход узла 22 и второй вход блока 25 цифровой индикации. Выход узла 22 подключен на второй вход узла вычитания 23, выход которого подключен на первый вход блока 24, который своим выходом соединен с первым входом блока 25 цифровой индикации. Устройство работает следующим образом. Перед поступлением раскатов 1 заданной плавки по рольгангу 2 на ножницы 3 горячей резки с помощью задатчика 11 вводятся данные о номинеильном весе погонной длины годной части раската, например одного сантиметра, а с помощью блока 21 - данные о весе обрези. При транспортировке раскатов 1 рольгангом 2 к ножницам 3 с помощью измерителя 5 определяется длина раскатов перед порезкой. Информация о длине раската с выхода измерителя 5 поступает на первый вход коммутатора 7 и далее с первого выхода коммутатора 7 - поступает на первый вход узла 8 сравнения. Одновременно со второго выхода коммутатора 7 управляющий сигнал поступает на управляющий вход ключа 15. Управление коммутатором 7 производится с помощью блока фотодатчи,ков, входящих в состав измерителей 5 и 6 длины (схема управления коммутатором на чертеже не показана;. Код длины раската, поступающий с первого вцхода коммутатора 7 на первый вход узла 8 сравнения, сравнивается с кодом числа импульсов, поступивших со счетчика 9 импульсов. В счетчик 9 импульсы поступают с делителя 10 час тоты, коэффициент деления которого равен номинальному весу погонной еди ницы длины раската, задаваемого с помощью задатчика 11..На вход делите ля 10 поступают импульсы от генератора 14 через вентиль 13. Когда код длины раската поступает с измерителя 5 через.коммутатор 7 на первый вход узла 8 сравнения, на его выходе появляется сигнал О, который инвер тируется инвертором 12 и открывает вентиль 13. При этом импульсы от ге.нератора 14 поступают на вход делите ля 10 и через ключ 15, который открыт сигналом, поступающим со второго выхода коммутатора 7, поступают н вход счетчика 16 суммарного веса рас Латов. Когда число импульсов в счетчике 9 станет равным числу, определяемому кодом длины раскатов измерителя 5, на выходе узла 8 сравнения появляется сигнал 1, который инвертируется инверторог1 12 и закрывает вентиль 13, запрещая тем самым прохождение импульсов генератора 14 в счетчик 16 и делитель 10 частоты. Число импульсов в счетчике импульсов 9 будет соответствовать длине раската. Так как счетчик 16 подключен через вентиль 13 и ключ 15к генератору 14 импульсов, а счет чик импульсов 9 - через делитель 10 частоты с коэффициентом деления, рав ным номинальному весу погонной дл.ины раската, то за время замкнутого состояния вентиля .13 в счетчик 16 по тупит количество импульсов, равное числу импульсов, определяемому кодом длины раската, умноженному на коэффи циент деления делителя 10, т. е. на номинсшьный вес единицы длины рас ката, что определяет собой номинальный вес данного раската. Таким образом, за какой-то промежуток времени, например за час, смену, в счетчике 16накопится информация о теоретическом весе раскатов, поступающих под порез. После обрези дефектной части раската длина годного проката измеряется измерителем 6. Информация о дли не годного проката поступает на второй вход коммутатора 7 и далее с первого выхода коммутатора - на первый вход узла 8 сравнения. Одновременно с третьего выхода коммутатора 7 сигнал поступает на управляющий вход ключа 17. Преобразование дяины годного проката в теоретический вес производится ансшогично как и длина раскатов, только в данном случае импульсы от генератора 14 поступают на вход счетчика 18 суммарного веса годного проката через .вентиль 13 и ключ 17. В счетчике 18 накапливается информация о теоретическом весе годного проката произведенного за час, смену и другой анализируемый отрезок времени. Информация о суммарг ном теоретическом весе раскатов с выходов счетчика 16 непрерывно поступает на первый вход вычитателя 19, на второй вход которого поступает информация с выхода счетчика 18 суммарного теоретического веса годного проката. В вычитателе 19 реализуется операция вычитания из суммарного теоретического веса раскатов, суммарного теоретического веса годного проката и таким образом предварительно определяется теоретический вес потерь металла при порезке раскатов ножницах обжимного стана. 9тп- тр-«тг где Q р - теоретический вес раскатов; Q - теоретический вес годного проката. Однако за счет неметаллических включений в отходах металла, несплс аности,рыхлости, нарушения геометрии конца раската потери металла будут несколько меньше, чем вычисляемые из этого выражения. Из практики известно, что масса единицы погонной длины обрези метал- ла в зависимости от марки стали меньше массы погонной длины годного проката в среднем на 7-10%. Для определения фактических потерь металла при порезке раскатов на ножницах обжимных станов в устройстве предусмотрен блок 21 коррекции веса обрези, с помощью которого вводятся данные о процентном соотношении единицы длины веса обрези к единице длины веса годного проката, т.е. вводятся данные о весе погонной длины обрези. Например, для определенных марок стали вес погонного сантиметра годного металла составляет 10 кг, тогда как вес погонного сантиметра обрези будет находиться в пределах 9,0-9j6 кг. Выход блока 21 коррекции подключен на второй вход блока 20 определения потерь металла, на первый вход которого подключен выход первого вычи- тателя 19. В блоке 20 производится операция умножения теоретического веса, вычисляемого по вышеприведенной формуле на коэффициент К, который равен весу погонной длины обрези раската, и таким образом корректируются данные потерь металла при порезке раскатов.

Эти данные определяются для каждой плавки, заносятся в блок 20 потерь металла и хранятся там определенное время, например смену, сутки, информация о потерях металла непрерывно поступает,с выхода блока 20 на второй вход блока 25 цифровой индикации и на второй вход узла 22 вычитания.

Большое значение для качественной оценки работы обжимных станов имеет определение величины расхода металла на единицу годной продукции, т. е. определение так называемого расходного коэффициента К-, определяемого из выражения

KI ISQIE.

ТГОА где ,„, количество металла, трачиваемого на единицу годной продукции, - количество годного метал ла. Например, К 1,335, значит на 1 т годного проката израсходуется 1,335 металла. Обычно потери металла за счет угара небольшие и основная масса потерь металла на обжимных станах расходуется в обрезь. Определение расходного коэффициен та К« металла производится следующим образом. С выхода вычитател)й 19 информаi ия о предварительном расходе метал ла в обрезь поступает на первый вход узла 22, на второй вход которого по тупает информация с выхода блока 20 определения потерь металла. Так как величина Q. больше , то в узле 22 вычитания определяется ся-мбка вычисления теоретического веса раскатов. л г Д 3трас,к Q тп тпхор Сигнал с выхода узла 22, пропорциональный ошибке определения теоретического веса раскатов, поступает на второй вход узла 23 вычитания, на первый вход которого поступает информация о теоретическом весе раскатов с выхода счетчика 16. В вычитателе 23 производится вычитание от величины суммарного веса раскатов величины погрешности определения тео ретического веса раскатов, вызванной несплошностью концов раската, немета лическими- включениями, нарушением геометрии и другими причинами.. Таким образом, с выхода узла 23 на первый вход блока 24 контроля расхода металла на единицу годной продукции поступает сигнал, несущий в себе информацию о массе металла в раскате ОтмРС5сГ- ра« троек

На второй вход блока 24 контроля расхода металла на единицу годной продукции поступает с выхода счетчика 18 информации о теоретическом весе годного проката.

В. блоке 24 путем деления величины QTM раската на определяется расходный коэффициент металла К, значег-. ние которого с выхода блока 24 непрерывно поступает на первый вход блока

25 цифровой индикации.

Использование предлагаемого устройства позволяет с высокой точностью определить расходный .коэффициент металла даже при значительной ошибке определения теоретического веса раската. Формула изобретения Устройство контроля потерь металла при порезке проката на ножницах обжимных станов, содержащее измеритель длины раскатов на входе ножниц и измеритель длины годного проката, задатчик номинального веса единицы длины раската, подключенный через делитель частоты к счетчику имп ртьсов, выход которого подключен к одному из входов узла сравнения, выход которого через инвертор связан с управляющим входом вентиля, к коммутирующему входу которого подключен генератор импульсов, а к выходу - делитель частоты, счетчик суммарного веса раскатов и счетчик суммарного веса годного проката, выходы которых подключены к входам вычитателя, и блок цифровой индикации, отличающееся тем, что, с целью повышения точности контроля за счет уменьшения влияния ошибки при определении теоретического веса ;раската, в него введены блок определения потерь металла, блок коррекг ции веса обрези, блок контроля расхода .металла на единицу годной продукции, коммутатор, два узла вычитания и два ключа, причем выходы измерителя длины раскатов на входе . ножниц и измерителя длины годного проката подключены соответственно к первому и второму входам коммутатора, первый выход которого соединен с другим входом узла сравнения, а второй и третий выходы - соответственно с управлякяцими входами первого и второго ключей, с коммутирующими входами которых соединен выход вентиля, выход первого ключа соединен с входом счетчика суммарного веса раскатов/ а выход второго ключа соединен с входом счетчика суммарного веса годного проката, выход которого соединен с вторым входом блока контроля расхода металла на единицу

годной продукции, к первому входу которого подключен выход второго узла вычитания, входы которого соединены соответственно с выходом счетчика суммарного веса раскатов и первого узла вычитания, входы которого соединены соответственно с выходами вычитателя и блока определения потерь металла, соединенного с выходами вычитателя и блока коррекции веса обрези, а выходы блока определения

потерь металла и блока контроля расхода металла на единицу годной продукции подключены к входс1м блока цифровой индикации.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 560145, кл. G 01 G 9/00, 1976.

2. Авторское свидетельство СССР 71-7551, кл. G 01 G 9/00, 1977

(прототип).

5

«sj

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля потерь металла в линии сортопрокатного стана | 1984 |

|

SU1244497A1 |

| Устройство контроля потерь металла в линии сортопрокатного стана | 1985 |

|

SU1307240A1 |

| Устройство контроля потерь металла при прокатке | 1977 |

|

SU717551A1 |

| Устройство для учета массы заготовок обжимных станов | 1983 |

|

SU1081427A1 |

| Устройство для контроля массы технологической обрези на ножницах обжимных станов | 1985 |

|

SU1281870A1 |

| Устройство для контроля массы обрези в линии сортопрокатного стана | 1984 |

|

SU1204949A1 |

| Устройство для контроля весового допуска сортового проката | 1982 |

|

SU1080029A1 |

| Устройство для контроля потерь металла при резке проката | 1988 |

|

SU1569570A1 |

| Устройство управления летучими ножницами | 1987 |

|

SU1551478A2 |

| Устройство для автоматического определения теоретического веса сортового проката | 1984 |

|

SU1154543A1 |

«Э

00

ЧЭ

vr

зт:

7 Л

r

fr

r

-«sj

Авторы

Даты

1983-01-30—Публикация

1981-08-06—Подача