(54) СПОСОБ ПОЛУЧЕНИЯ СУХОГО МОЛОЧНОГО ПОРОШКА ИЗ ОБЕЗЖИРЕННОГО МОЛОКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сухого молочного порошка из цельного молока | 1974 |

|

SU637067A3 |

| Способ получения сухого молочного порошка | 1980 |

|

SU1017259A1 |

| Способ получения сухого молока | 1988 |

|

SU1620085A1 |

| Способ производства сухого молока и установка для его осуществления | 1990 |

|

SU1794436A1 |

| УСТРОЙСТВО И СПОСОБ СУШКИ ЖИДКОСТЕЙ С ВЫСОКИМ СОДЕРЖАНИЕМ УГЛЕВОДОВ | 2005 |

|

RU2377779C1 |

| ЖИРОСОДЕРЖАЩИЙ ПОРОШОК СО СЛАДКИМИ ЧАСТИЦАМИ, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2011 |

|

RU2584591C2 |

| Способ получения сухого молочно-солодового продукта | 1990 |

|

SU1741722A1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| Способ сушки молока и других жидкостей | 1973 |

|

SU587841A3 |

| СПОСОБ ПРОИЗВОДСТВА СУХИХ МОЛОЧНЫХ ПРОДУКТОВ | 2023 |

|

RU2803546C1 |

Изобретение относите к технологии получения сухих молочных продуктов методом распыления.

Известен способ производства сухого молочного порошка из обезжиренного молока, предусматривающий концентрашно молока до содержания сухих веществ 45- 57%, сушку горячим газом в две стадии, первую из которых осуществляют мето- щ дом распыления до заданного содержания влаги в порошке, а вто1эую досушиванием порошка горячим газом во флюидязироБанном слое до содержания влаги .в конеч ном продукте 1,0-4,0%, и отделение,5

частиц от газа после каждой стадии сушки Cl 3 .

Недостатком способа является то, что получаемый молочный порошок имеет недостаточно высокую йасыпную плот 20 ность.

Цель изобретения - получение продукта с высокой насьЕПНой плотност1 ю без ухудшения растворимости продукта, а также экономии тепла.

Поставленная цель достигается тем, что в способе получения сухого молочного порсшоса из обезжиренного молока, предусматривающем предварительную концентрашпо молока до содержания сухих веществ 45-57%, сушку горячим газом в две стадии, первую из которых осуществляют распылительной сушкой до заданного содержания влаги в пороиЬсе, а вторую досушиванием во флюидизированном слое до содержания влаги в конечном продукте 1,0-4,0%, и отделение частиц от газа после каждой стадии сушки, температуру подаваемого газа на первой стадии сушки поддерживают от 21Одо 420°С, первую стадию сушки осушествляют с получением порошка, имеющего содержание влаги от 5-18% по весу, а частицы продукта, отделенные от газа на первой и втЬрой стадиях, дрбавлявэт к порошку, когда содержание влаги в нем достигает 1-1О% по весу.

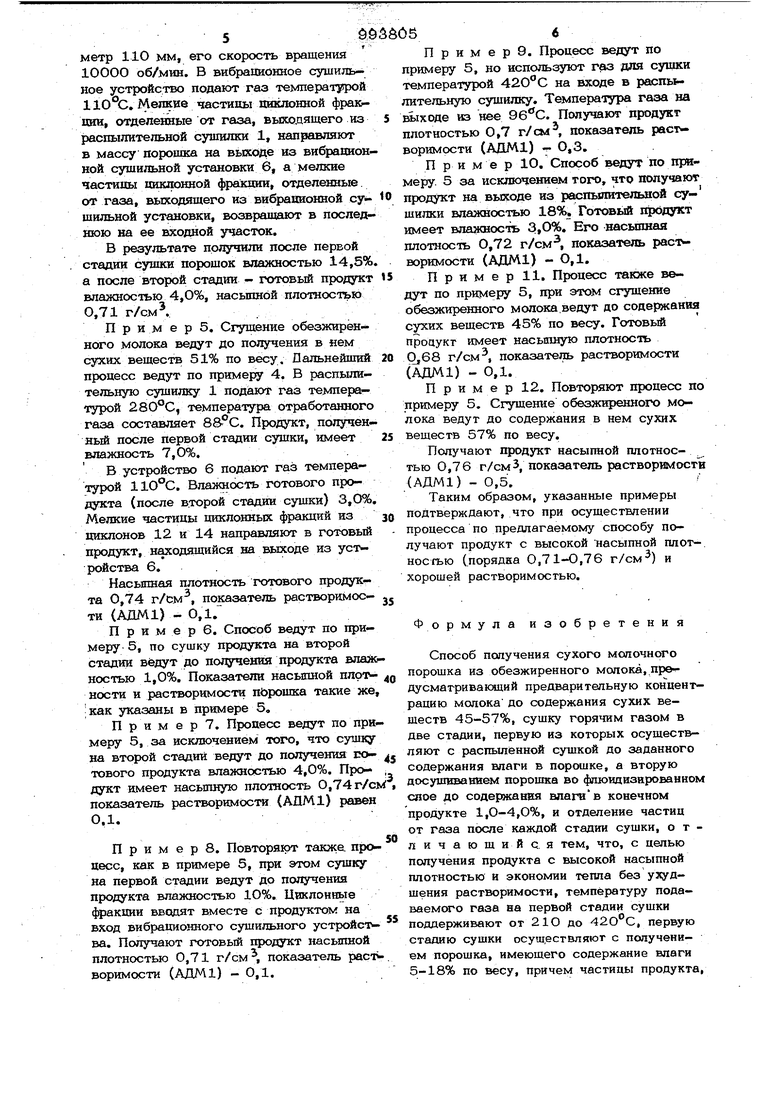

Сущность способа заключается в том, что молоко концентрируют .до содержания 359 сухих веществ по весу, и сушат Б две стадии. Распылительная сушка происходит при температуре впуска газа до достижения продуктом заданной вл кности,. например, 6,5-10%, а вторая сушка во фгаоидизированном сло происходит до содержания влаги в конечном продукте 1,О-4,О% Согласно предлагаемому способу частицы продукта, отделенные от газа, добавляют к массе полученного порошка после того, как содержание влаги в порошке достигнет 1-10% по весу. .Предлагаемый способ поясняется технолог1гческой .схемой, изображенной на .чертеже,.. . Для осуществления способа используют распылительную сушилку 1 с распылительным диском 2, входным патрубком 3 для ввода продукта, а также входным трубопроводом 4 для сушильного газа. Распьитательная сушилка выполнена с вьшускным отверстием 5, За распылитель НОЙ сушилзсой установлено сушильное ус-гройство 6 вибрашюннохх) типа с флюидизйрованным слоем, снабженное трубопрово дами 7 и 8 для сушильного газа и трубопроводом 9 для хладагента. Пример. Распыляемый предварительно подсгущенный до 47% сухкх обезжире1шых веществ концентрат молока подают в сушилку по патрубку 3, По трубопроводу 4 подают сушильный газ с температурой 215°С. Соотношение между количеством жидкости, подаваемой через патрубок 3, и количеством сушильного газа, подаваемом по трубопроводу 4, регулируют так, чтобы влажность порошка, выходящего из сушилки через вьшускное отверстие 5, составляла 5% по весу. Из вьшускного отверстия 5 порошок подают в сушильное устройство 6 вибрационного типа, содержащее флюидизированный слой. В сушильное устройство по трубопроводам 7 и 8 подают газ температурой для сушки, а по трубопроводу 9 для охлаждения. Порошок выходит из аппарата по трубе 10 с влажностью 3%. Отходящий из сушилки 1 газ, содержащий много мелких частиц продукта, по трубе 11 подают в циклон 12, а газ, отходящий из сушильного устройства и также содержащий мяого мелких 4acTiiii, подают по трубопроводу 13 в циклон 14 Из циклона 12 газ, из которого удалены частицы, сбрасьтают по трубе 15, 3 а отделенный циклоном порошок выводят из циклона по трубе 16. Из циклона 14 газ, после удаления из него частиц сбрасьтают по трубопроводу 17, а порошок удаляют из циклона по трубопроводу 18. Трубопроводы 16 и 18 соединены и отделенный в циклонах порошок возвращают в основную массу продукта с влажностью 6% вблизи выходного отверстия из вибрационного сушильного устройства 6 на досушивание до стандартного содержания влаги, в данном примере до 1,5%. П р и м е р 2. Сушку ведут на распылительной сушилке 1 {диаметр 10 м) с диском 2 диаметром 210 мм, врашаюшшАся со скоростью 1500О об/мин, и на сушильном устройстве 6 вибрационного типа с флюидизйрованным слоем. В сушильное устройство 6 по трубопроводам 7 и 8 подают газ температурой QCPC, Обезжиренное молоко сгущают до 52% сухих обезжиренных веществ и по- дают в сушилку 1, на выходе из нее Получают продукт влажностью 6,5%. Для сушки подают газ температурой , на вьосоде из сушилки температура газа 86°С. Мелкие частицы Циклонной фргисции, отделенные от газа, выходящего из распьшительной сушилки 1 и сушильного устройства 6, направляют соответственно по трубопроводам 16 и 18 в массу порошка, находящегося у выхода из вибрационного сушильного устройства 6. В результате получают готовое сухое обезжиренное молоко насыпной плотностью О,76 г/см. Растворимость определялась по АДЛ11 и составила О,1. Влажность готового продукта 3,4%. П р и м е р 3. Процесс ведут по примеру 2, при этом обезжиренное молоко сгущают до 52% содержания сухих веществ (по массе). Температ ра сушильного газа, подаваемого в распьшительную сушилку, 25О°С, а отходящего из нее - . В продукте, полученном на этой стадии сушки, содержание влаги 6,5%. Влажность гчэтового продукта 3,6%, насьшная плотность 0,7 г/см , показатель растворимости 0,2 по АДМ1. П р и м е р 4. Обезжиренное молоко сгущают до содержания сухих веществ, равного 46% по весу. Для слтики на первой стадии используют распылительную сушильную установку диаметром 2,2 м, в которую подают газ температурой 400°С. Распылительный диск имеет диаметр НО мм, его скорость вращения 10ООО об/мин. В вибрационное сушильное устройство подают газ температурой 110°С, Мелкие частины циклонной , отделенные от газа, выходящего из распылительной сушилки 1, направляют в массу порошка на выходе из вибрационной сушильной установки 6, а мелкие частицы циклонной фракции, отделенные. от газа, вьпсодящего из вибрационной сушильной установки, возвращают в последнюю на ее входной участок. В результате получили после первой стадии сушки порошок влажностью 14,5% а после второй стадии - готовый продукт влажностью 4,0%, насьшной плотностью 0,71 г/см П р и м е р 5. Сгущение обезжиренного молока ведут до получения в нем сухих веществ 51% по весу. Дальнейший процесс ведут по примеру 4. В распылительную сушилку 1 подают газ температурой 280°С, температура отработанного газа составляет 88.°С. Продукт, полученный после первой стадии сушки, имеет влажность 7,0%, В устройство 6 подают газ температурой 110°С. Влажность готового продукта (после второй стадии сушки) 3,0%. Мелкие частицы циклонных фракций из циклонов 12 и 14 направляют в готовый продукт, находящийся на выходе из устройства 6.. Насьшная плотность готового продукта 0,74 г/см, показатель растворимоети (АДМ1) - 0,1. Примере. Способ ведут по примеру 5, по сушку продукта на второй стадии ведут до получения продукта влаж ностью 1,0%. Показатели насьпшой плот ности и растворимости пЬрошка такие же, ; как указаны в примере 5, П р и м е р 7, Процесс ведут по примеру 5, за исключением того, что сушку на второй стадии ведут до получения сотового продукта влажностью 4,0%. Продукт имеет насыпную плотность О,74г/ск показатель растворимости (АДМ1) равен 0.1. Примере. Повторяют также процесс, как в примере 5, при этом сушку на первой стадии ведут до получения продукта влажностью 1О%. Циклонньте 451акции ввсщят вместе с продуктом на вход вибрационного сушильного устройств. ва. Получают готовый продукт насьшной плотностью 0,71 г/см, показатель раст вор1шости (АДМ1) - 0,1. П р И М е р 9. Процесс ведут по примеру 5, но используют газ для сушки температурой 420° С на входе в распылительную сушилку. Температура газа на ш,1ходе из нее . Получают продукт плотностью 0,7 г/см показатель раст. воримости (АДМ1) -т. О,3. При м е р 10. Способ ведут по примеру. 5 за исключением того, что получают продукт на выходе из распьиительиой сушилки влажностью 189Ц Готовь1й п юдукт имеет влажность 3,0%. Его насьшная плотность 0,72 г/см, показатель раст. воримости (АДМ1) - О,1. Пример. Процесс также ведут по примеру 5, при этом сгущение обезжиренного молока.ведут до содержания сухих веществ 45% по весу. Готовьй процукт имеет насыпную плотность 0,68 г/см, показатель растворимости (АДМ1) - 0,1. Пример 12. Повторяют процесс по примеру 5. Сгущение обезжиренного молока ведут до содержания в нем сухих веществ 57% по весу. Получают продукт насыпной плотностью 0,76 г/см3, показатель растворимости (АДМ1) - 0,5. Таким образом, указанные примеры подтверждают, что при осушествлении процесса по предлагаемому способу получают продукт с высокой насыпной плот-, носгью (порядка 0,71-0,76 г/см) и хорошей растворимостью. Формула изобретения Способ получения сухого молочного порошка из обезжиренного молока, предусматривающий предварительную концентрацию молока до содержания сухих веществ 45-57%, сушку горячим газом в две стадии, первую из которых осуществляют с распыленной сушкой до заданного содержания влаги в порснике, а вторую досушиванием порошка во фпюидизарованном слое до содержавЕя влагив конечном продукте 1,О-4,О%, и отделение частиц от газа после каждой стадии сушки, отличающийся тем, что, с целью получения продукта с высокой насыпной плотностью и экономии тепла без ухудшения растворимости, температуру подаваемого газа ва первой стадии сушки поддерживают от 21О до 42О°С, первую стадию сушки осуш.ествляют с получением порюшка, имеющего содержание влаги 5-18% по весу, причем частицы продукта.

(S6

отделенные от газа на первой и второйИсточники ннформацнн,

стадиях сушки, добавляют в порошок пос-приняпае во внимание при экспертизе

ле того, как содержание влаги в порошке1. Патент Англии №1044501,

достигает 1-10% по весу.- кА. А 2 D , опублик. О5.1О.66.

Авторы

Даты

1983-01-30—Публикация

1975-12-11—Подача