. i

Изобретение относится к металлургии, в частности к термической обработке прессоБавых профилей из алюминиевого деформируемого сплава системы Lii , и может быть использовано дляполучения оптимальных коррозиошшх и механических свойств деталей, работающих в агрессивных средах.

Известен способ вьгсокотемпературной .обработки алюминиевых сплавов,заключаю- щ шийся в том, что, с целью повышения коррозионной стойкости сплавов, высокотемпературную обработку изделий из них проводят при температуре, которая вьше температуры низкотемпературного отаре js кия, но ниже температуры закалки tl 3 Однако известные способы термообработки не. применимы к прессованым профилям из сплава системы А 8 - Li .

Наиболее близок к оцисьшаемому спо- 20 соб термической обработки прессоваяых профилей из сплава системы А в -М«гLI , заключающийся в закалке от 450РС в воде после прессования, закалкн от

. 450 на воздухе и низкотемпературного старения при 2 . j

Недостатком известного способа является низкая коррозионная стойкость изделий, поскольку второй нагрев до приводит к появлению структур- ной и химической неоднородности. Известно, что чувствительность металлов и

-.сплавов к коррозии зависит от этих параметров. Следовательно, высокая чувст

вительностъ ко всем видам прессованых профилей из сплава системы А - Mcj- Ui обусловлена ф|рической и химической неоднородностью материала. Целью настоящего изобретения является повышение коррозионной cToftkocTH прессованных изделий из сплава системы .

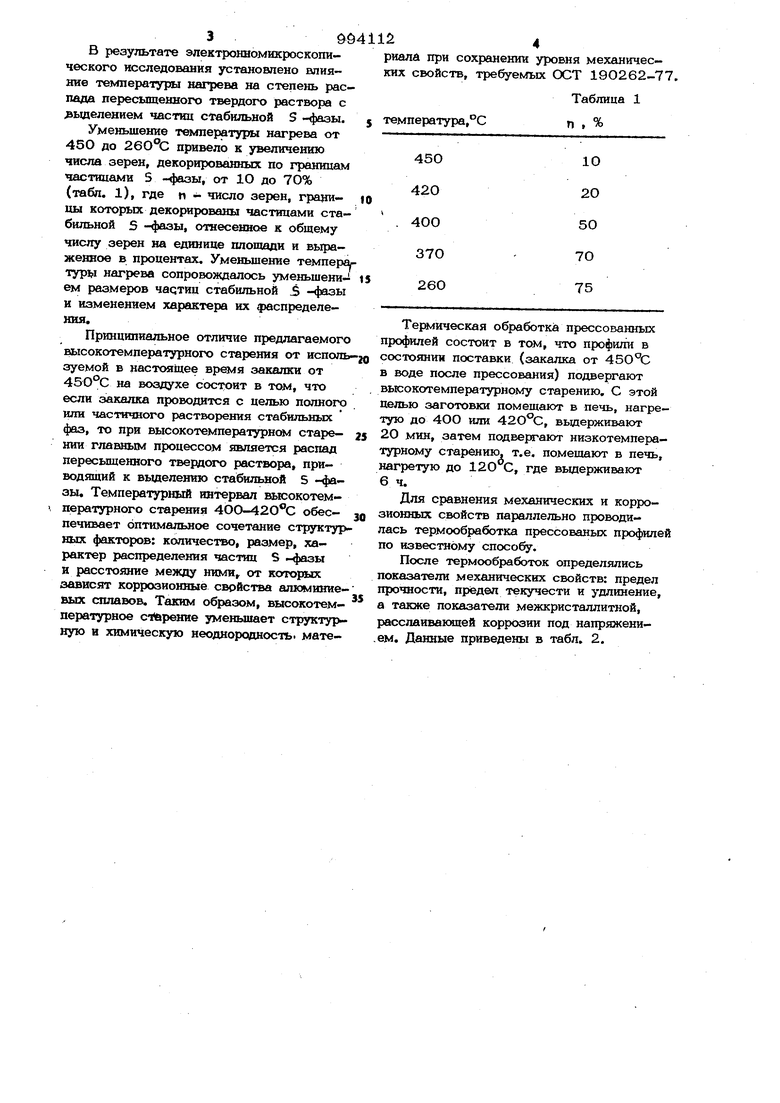

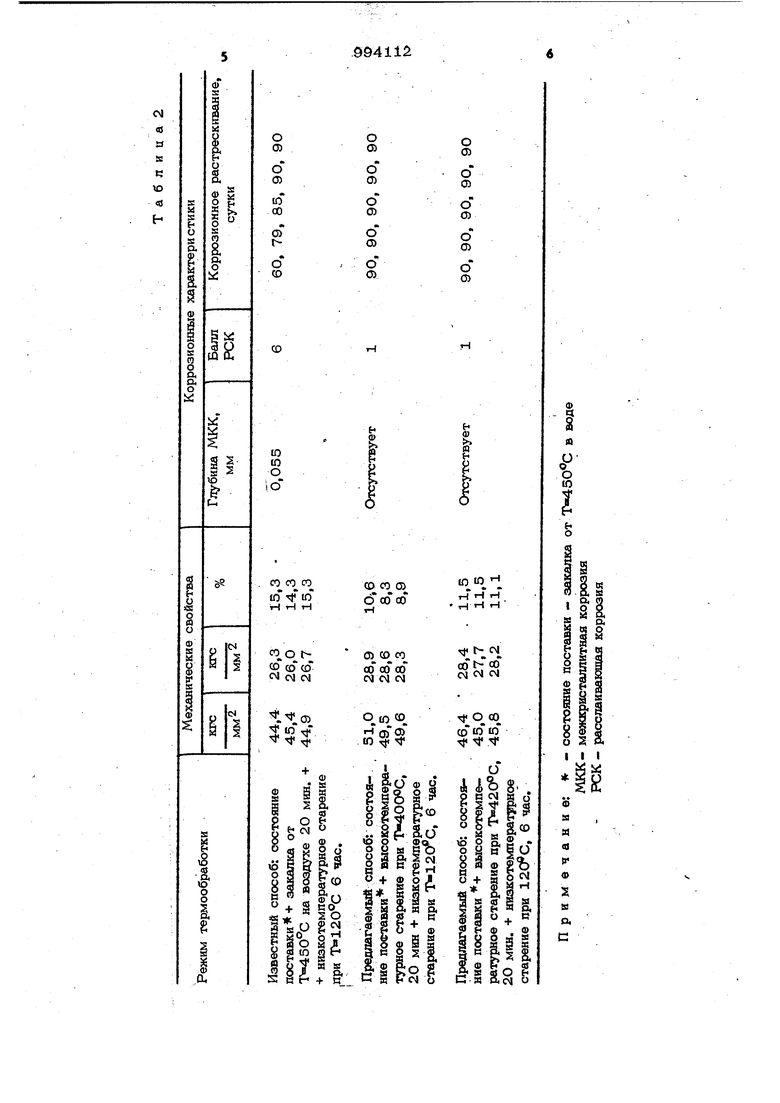

С этой целью при термической обработке прессованных изделий из сплава системы алюминий - магний - литий способом, включакхцим закалку в воде и старение, после закалкн в воде проводят оополнительвое старение при 40О-4.0°Г. В результате электронномшсроскопического исследования установлено влияние температуры нагрева на степень распада пересыщенного твердого раствора с эьаделением частиц стабильной S -фазы. Уменьшение температуры нагрева от 450 до 26О°С привело к увеличению числа зерен, декорированных по границам частицами 5 -фазы, от 1О до 70% (табл. 1), где п - число зерен, границы которых декорированы частицами стабильной S -фазы, отнесенное к общему числу зерен на единице площади и выраженное в процентах. Уменьшение темпера туры нагрева сопровождалось уменьшением размеров частиц стабильной 5 -фазы и изменением характера их фаспределения. Принципиальное отличие предлагаемого высокотемпературного старения от испаль зуемой в настоящее время закалки от 45ОС на воздухе состоят в том, что если закалка проводится с целью полного или частичного растворения стабильных фаз, то при высокотемпературнс старении главньш процессом является распад пересьш енного твердого раствора, приводящий к вьщелению стабильной 5 -фазы. Температурный интервал вьюокотемпературного старения 400-420 0 обеспечивает оптимальное сочетание структур ных факторов: количество, размер, характер распределения частиц S азы и рассто5шие между ними,, от которых зависят коррозионные свойства алюминиевых сплавов. Таким образом, высокотемпературное старение уменьшает структурную и химическую неоднор0|дность материалй при сохранении уровня мехгшических свойств, требуемых ОСТ 190262-77. Таблица 1 температура.С п . % Термическая обработка прессованных профилей состоит в том, что профили в состоянии поставки (закалка от В воде после прессования) подвергают вьюокотемпературному старению. С этой целью заготовки помещают в печь, нагретую до 4ОО шш 42О°С, выдерживают 20 мин, затем подвергают низкотемпературному старению, т.е. помещают в печь, нагретую до 120 С, где вьщерживают 6 ч. Для сравнения механических и корроЗИОНН1ЛХ свойств параллельно проводилась термообработка прессованых профилей по известному способу. После термообработок определялись показатели механических свойств: предел прочности, предел текучести и удлинение, а также показатели межкристаллитной, расслаивающей коррозии под напряжени,ем. Данные приведены в табл. 2. Из Фвбличных данных следует, что высокотемпературное старение при 4ОО42О С повышает сопротивление прессоваяых профилей ко всем видам коррозии без снижения механических свойств и обеспечивает по сравнэнию с существук шим способом обработки следуххцие преимущества:а)межкристаллитная коррозия отсут ствует; б)балл расслаивающей коррозии уменьшился в 6 раз;. в)по обшей сумме дней образцы при испытании на коррозионное растрескивание (коррозия под напряжением) простоя ли на 46 суток, больше. Формула изобретения Способ термической обработки пресоованых изделий из сплава системы алюминий - магний литий, включающий закалку в воде и старение, о т л и чающийс я тем, что, с целью поышения коррозионной стойкости изделий, после закалки в воде проводят дополни тельное старение при 4ОО-420°С. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3881966, кл. 148-12.7, 1975. 2.Технологические рекомендации ТР-1 4467-68,Штамповка деталей из алнжлшиевого сплава О142О,НИАТ,с.6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ ЭТИХ ПОЛУФАБРИКАТОВ | 2003 |

|

RU2235800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НИХ | 2003 |

|

RU2238998C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2576283C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2256720C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2771396C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2356999C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЙ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2002 |

|

RU2235143C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2023 |

|

RU2815086C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2020 |

|

RU2722950C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ | 2019 |

|

RU2717437C1 |

Авторы

Даты

1983-02-07—Публикация

1981-11-04—Подача