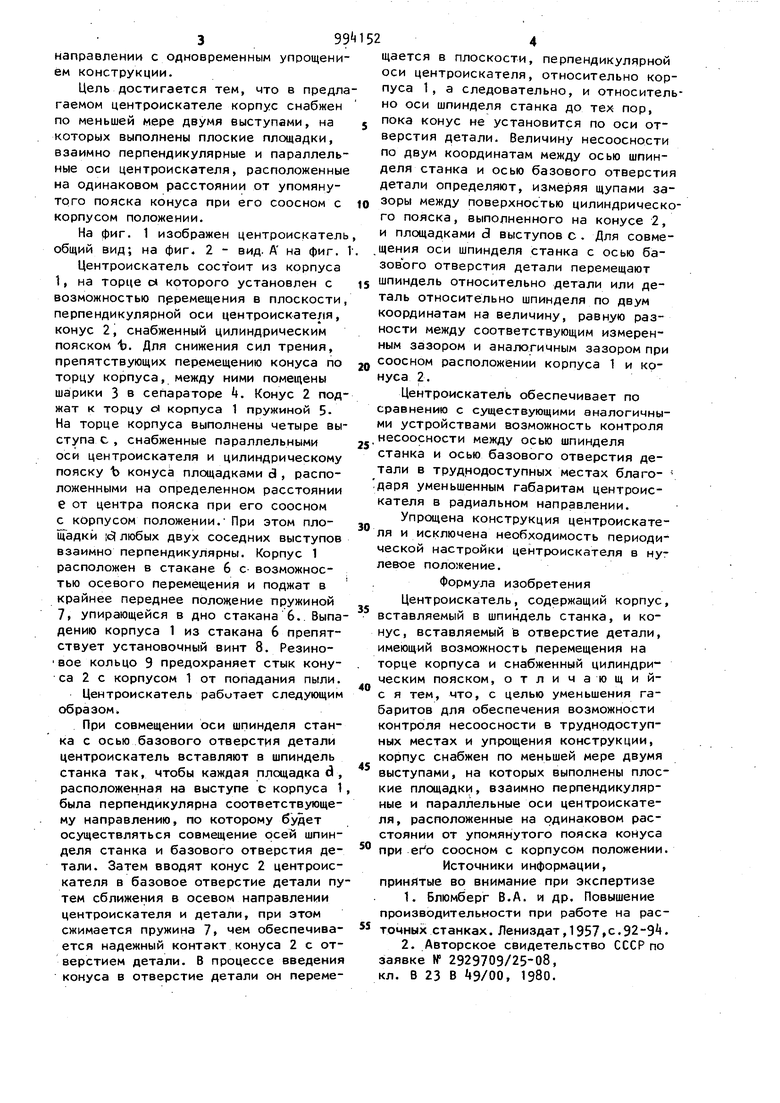

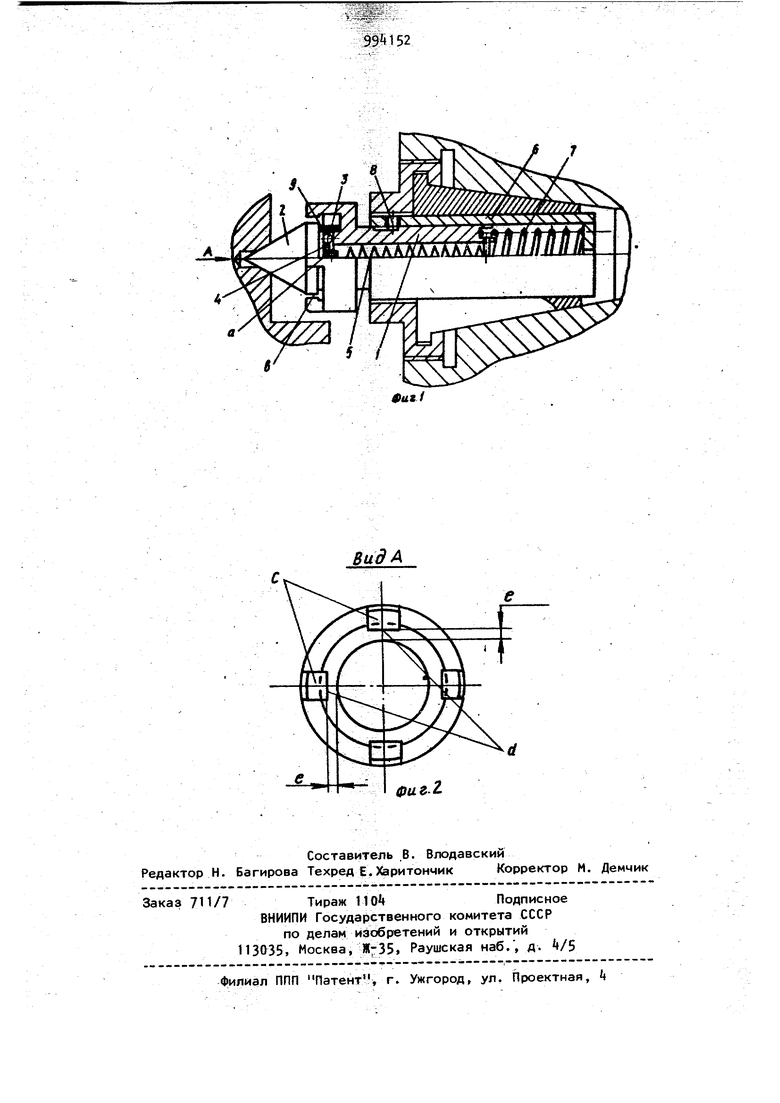

Изобретение относится к области машиностроения, а именно к измерительным устройствам, применяемым при совмещений оси шпинделя металлорежущего станка с осью базового отверстия детали. Известно, что совмещение оси шпинделя станка с осью базового отверстия детали обычно производят путем установки шпинделя по разметке, по мерным плиткам, штангенрейсмусу, индикаторным или другим устройствам для координатного растачивания Cl Применяемые при этом устройства отличаются недостаточной точностью и низкой производительностью. Известен также центроискатель, со держащий корпус, вставляемый в шпиндель станка, плавающий на торце корпуса конус, вставляемый в отверстие детали, и средство определения несоосности конуса относительно корпуса, представляющее собой цилиндрический поясок, выполненный на торце конусаj взаимодействующий, одновременно с двумя индикаторами, расположенными в плоскости, перпендикулярной oc4 центроискателя, и перпендикулярными между собой 2. Этот центроискатель обеспечивает высокую.производительность труда при совмещении оси шпинделя металлорежущего станка с осью базового отверстия детали, но сложен по конструкции и имеет большие габаритные размеры в направлении, перпендикулярном его оси, что делает невозможным использование такого центроискателя при контроле несоосности в труднодоступных местах. Настройка индикаторов на ноль производится с помощью установа. Целью изобретения является обеспечение возможности контроля несооснос- ти между осью шпинделя металлорежущего станка и осью базового отверстия детали с помощью иентроискателя в труднодоступных местах путем уменьшения габаритов последнего в радиальном 399 направлении с одновременным упрощением конструкции. Цель достигается тем, что в предла гаемом центроискателе корпус снабжен по меньшей мере двумя выступами, на которых выполнены плоские площадки, взаимно перпендикулярные и параллельные оси центроискателя, расположенные на одинаковом расстоянии от упомянутого пояска конуса при его соосном с корпусом положении. На фиг. 1 изображен центроискатель общий вид; на фиг. 2 - вид. А на фиг. Центроискатель состоит из корпуса 1, на торце о которого установлен с возможностью перемещения в плоскости перпендикулярной оси центроискателя, конус 2, снабженный цилиндрическим пояском Ь. Для снижения сил трения, препятствующих перемещению конуса по торцу корпуса, между ними помещены шарики 3 в сепараторе 4. Конус 2 поджат к торцу с) корпуса 1 пружиной 5На торце корпуса выполнены четыре вы ступа с , снабженные параллельными оси центроискателя и цилиндрическому пояску Ъ конуса площадками 8 , расположенными на определенном расстоянии е от центра пояска при его соосном с корпусом положении. При этом площадки id любых двух соседних выступов взаимно перпендикулярны. Корпус 1 расположен в стакане 6 с возможностью осевого перемещения и поджат в крайнее переднее положение пружиной 7, упирающейся в дно стакана 6.. Выпа дению корпуса 1 из стакана 6 препятствует установочный винт 8. Резино вое кольцо 9 предохраняет стык конуса 2 с корпусом 1 от попадания пыли. Центроискатель работает следующим образом. При совмещении оси шпинделя станка с осью базового отверстия детали центроискатель вставляют в шпиндель станка так, чтобы каждая площадка d, расположенная на выступе с корпуса 1 была перпендикулярна соответствующему направлению, по которому будет осуществляться совмещение осей шпинделя станка и базового отверстия детали. Затем вводят конус 2 центроискателя в базовое отверстие детали пу тем сближения в осевом направлении центроискателя и детали, при этом сжимается пружина 7, чем обеспечивается надежный контакт конуса 2 с отверстием детали. В процессе введения конуса в отверстие детали он переме4щается в плоскости, перпендикулярной оси центроискателя, относительно корпуса 1, а следовательно, и относительно оси шпинделя станка до тех пор, пока конус не установится по оси отверстия детали. Величину несоосности по двум координатам между осью шпинделя станка и осью базового отверстия детали определяют, измеряя щупами зазоры между поверхностью цилиндрического пояска, выполненного на конусе 2, и площадками 8 выступов с. Для совмещения оси шпинделя станка с осью базового отверстия детали перемещают шпиндель относительно детали или деталь относительно шпинделя по двум координатам на величину, равную разности между соответствующим измеренным зазором и аналогичным зазором при соосном расположении корпуса 1 и конуса 2. Центроискатель обеспечивает по сравнению с существующими аналогичными устройствами возможность контроля несоосности между осью шпинделя станка и осью базового отверстия детали в труднодоступных местах благо- даря уменьшенным габаритам центроискателя в радиальном направлении. Упрощена конструкция центроискателя и исключена необходимость периодической настройки центроискателя в нулевое положение. Формула изобретения Центроискатель, содержащий корпус, вставляемый в шпиндель станка, и конус, вставляемый в отверстие детали, имеющий возможность перемещения на торце корпуса и снабженный цилиндри ческим пояском, отличающийс я тем, что, с целью уменьшения габаритов для обеспечения возможности контроля несоосности в труднодоступных местах и упрощения конструкции, корпус снабжен по меньшей мере двумя выступами, на которых выполнены плоские площадки, взаимно перпендикулярные и параллельные оси центроискателя, расположенные на одинаковом расстоянии от упомянутого пояска конуса при его соосном с корпусом положении. Источники информации, принятые во внимание при экспертизе 1.Блюмберг В.А. и др. Повышение производительности при работе на расточных станках. Лениздат,1957,с.92-9. 2.Авторское свидетельство СССР по заявке № 2929709/25-08, кл. В 23 В 49/00, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центроискатель | 1980 |

|

SU965626A1 |

| Центроискатель | 1979 |

|

SU829353A1 |

| Центроискатель | 1984 |

|

SU1328661A1 |

| Центроискатель | 1986 |

|

SU1423300A1 |

| Центроискатель | 1986 |

|

SU1379016A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СООСНОСТИ ДЕТАЛЕЙ, ЦЕНТРОИСКАТЕЛЬ И МЕХАНИЗМ НАВЕДЕНИЯ | 1995 |

|

RU2107259C1 |

| Устройство для центрирования заготовки на планшайбе | 1990 |

|

SU1773571A1 |

| Металлорежущий станок | 1990 |

|

SU1803277A1 |

| Патрон кулачковый механизированный для установки вала на центрах станка | 2024 |

|

RU2841354C1 |

| Патрон для установки вала со шпоночным пазом на центрах станка | 2024 |

|

RU2836426C1 |

Авторы

Даты

1983-02-07—Публикация

1980-12-23—Подача