(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНИКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полирования деталей | 1986 |

|

SU1397251A1 |

| Состав для полирования оптических деталей | 1980 |

|

SU956528A1 |

| Инструмент для правки рабочей поверхности полировальника | 1989 |

|

SU1689050A1 |

| Способ блокировки оптических деталей | 1981 |

|

SU1028481A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2562492C1 |

| МАТЕРИАЛ "НЕОПОЛ" ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1992 |

|

RU2069619C1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1569210A1 |

| Состав для полирования оптического стекла | 1986 |

|

SU1423570A1 |

| ЛЕГИРОВАННАЯ СТАЛЬ, ДЕРЖАТЕЛЬ ИЛИ ДЕТАЛЬ ДЕРЖАТЕЛЯ ДЛЯ ИНСТРУМЕНТА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАСС, УПРОЧНЕННАЯ ЗАКАЛКОЙ ЗАГОТОВКА ДЛЯ ДЕРЖАТЕЛЯ ИЛИ ДЕТАЛИ ДЕРЖАТЕЛЯ, СПОСОБ ПРОИЗВОДСТВА ЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2425170C2 |

| Состав полировальника для обработки твердых неметаллических материалов | 1980 |

|

SU897493A1 |

Изобретение относится к технологии изготовления инструмента для полирования оптических деталей.

Известен способ изготовления полировальника, при .котором на корпус полировальника наносят расплавленную битум-полимерную композицию, содержащую абразив, и придают ей требуемую форму путем прессования, протачивания, шлифования 1.

Недостатксмл способа является то, что в процессе использования полировальника его часто требуется править по форме, так как из-за наличия упругих деформаций полировальник, со временем деформируемся о

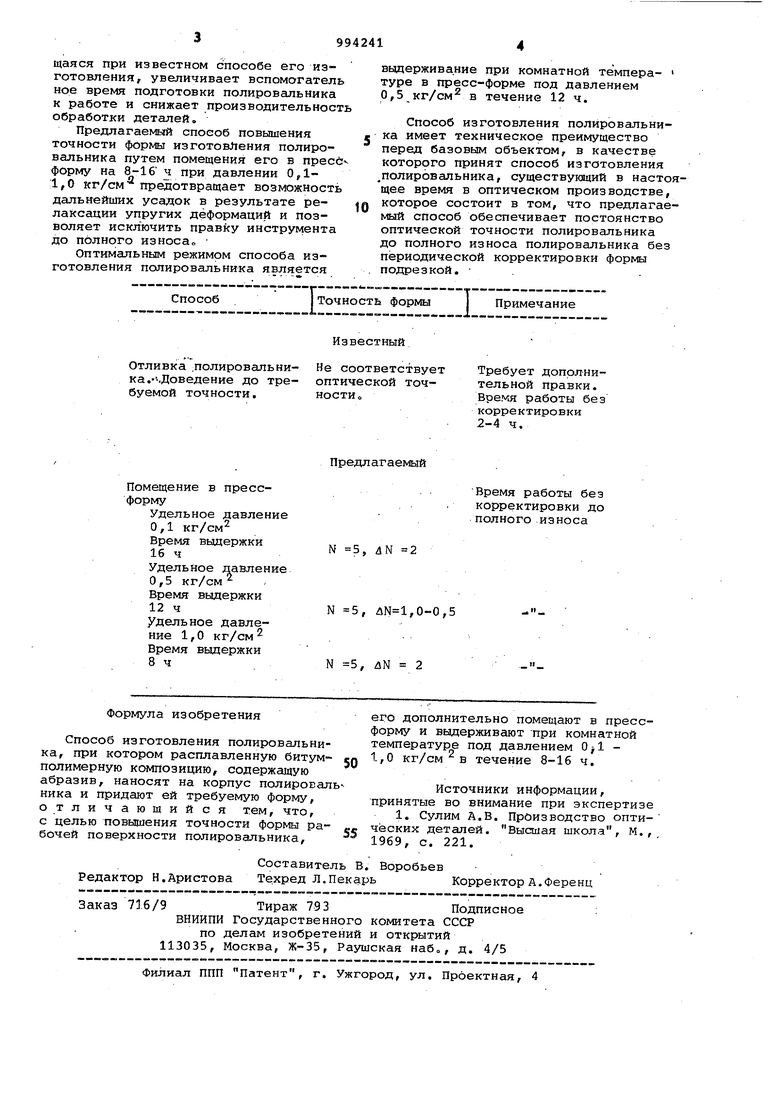

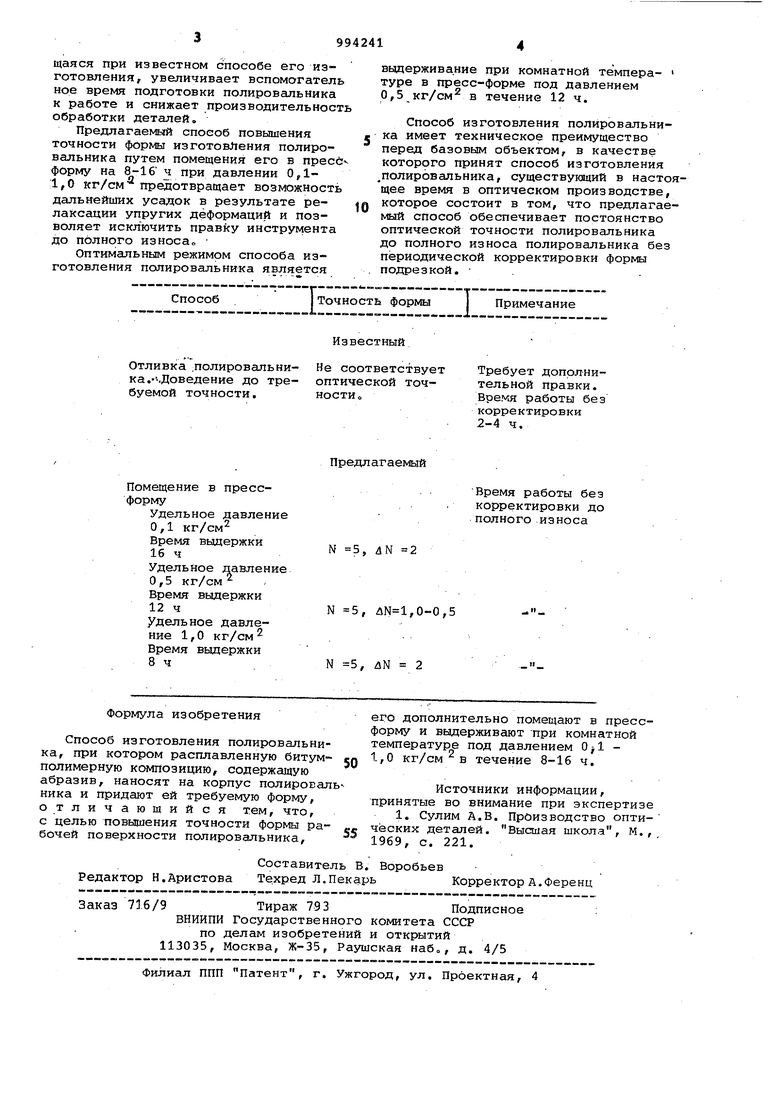

Целью изобретения является повышение точности формы рабочей пове|эхности полировальника. . Поставленная цель достигается, тем, что полировальник после придания ему требуемой формы выдерживают при комнатной температуре под давлением 0,1-1,0 кг/см в течение 8-16 ч в пресс-форме, выполненной с .точностью, соответствующей требованию обрабатываемой детали,

Пример реализации.

Для изготовления полировальника расплавляли нефтяной битум, в него

добавляли блочный .полистирол, термопластичный полимер и алмазный микропорошок с непрерывным перемешиванием при t 230-250°С в течение 0,5-1,5 ч и отливали полировальники/гриб и чашку) для обработкТ детали типа мениск из оптической керамики КО-1 (.R-i 33 мм, R2 36; 7 мм с точностью формы поверхности N 5, дМ .1)

10

Полировальную смолу охлаждали на корпусе полировальника до комнатной температуры и протачивали радиусы полировальников на сферотокарном станке. Полученный полировальник по15мещали в пресс-форму и выдерживали при комнатной температуре под .давлением 0,1-1 кг/см в течение 8-16 ч. Пресс-форму изготавливали из ситалла coll5м с точностью, соответст20вующей требованиям к изготавливаемой детали (N 5, лМ 1), Результаты испытаний представлены в таблице.

. в результате испытаний установлено, что известный способ не обеспечивает оптической точности без непре25рывной корректировки формы полировальника подрезкой. Время работы без кор-. ректировки формы рабочей поверхности полировальника составляет 2,0-4,0 ч. Частая правка полировальника, требую30

Авторы

Даты

1983-02-07—Публикация

1981-05-27—Подача