Изобретение относится к оборудованию для получения гранул из термопластических смесей, получаемых на базе каучуков, резины, полиэтилена . и содержащих пылевидный и волокнистый наполнитель, и может быть применено в производстве различных полимеров и их смесей, в том числе в промышленности строительных материалов. . .

.Известно устройство дли гранули- рованйя, состоящее из шнекового питателя, режущих и обкатывающего механизмов LI

Наиболее близким по технической сущности к изобретению является устройство для гранулирования полимерных материалов, содержащее смонтированный в корпусе подающий шнек с закрепленной на его конце головкой с винтовой нарезкой и ножи, установленные на выходе из корпуса .2 .

Недостаток устройств заключается в, невозможности гранулирования с их помощью волокнистых материалов, так как волокно забивает отверстие гранулирующей фильеры. Кроме того, изготовление и эксплуатация фильеры и гранулятора трудны.

Целью изобретения является гранулирование материалов с волокнистым наполнителем.

Цель достигается тем, что устройство для гранулирования полимерных материалов, содержащее смонтирован- . ный в корпусе подающий шнек с закрепленной на его конце головкой с винтовой нарезкой и ножи, установ10ленные на выходе из корпуса, снабжено установленной в корпусе между подающим шнеком и головкой режущей шайбой с радиальными прорезями по внутренней окружности и режущими

кромками на их боковых сторон ах, при этом корпус в зоне головки выполнен с внутренней конусной поверхностью, а головка также выполнена конусной

Q и расположена относительно корпуса , с разором.

Для предотвращения слипания гранул корпус снабжен штуцером, один конец которого сообщен с зазором межДУ головкой и внутренней конусной

5 поверхностью корпуса, а другой с магистралью подачи воздуха, содержащего минераль ный наполнитель.

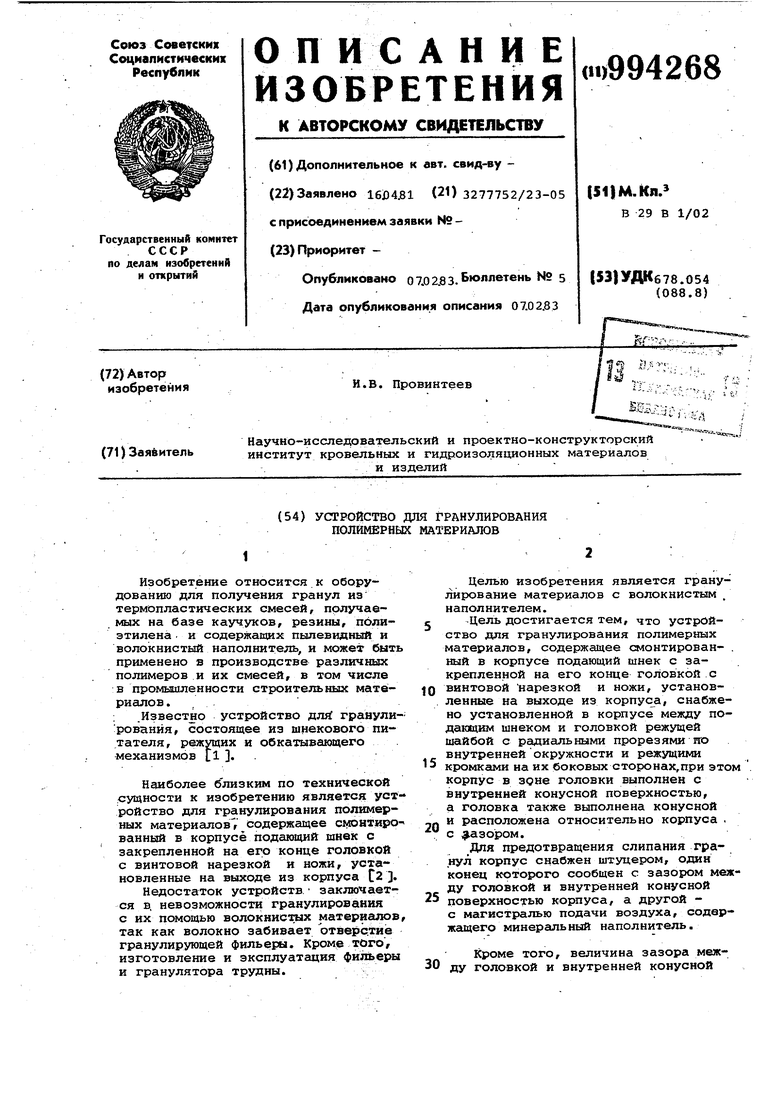

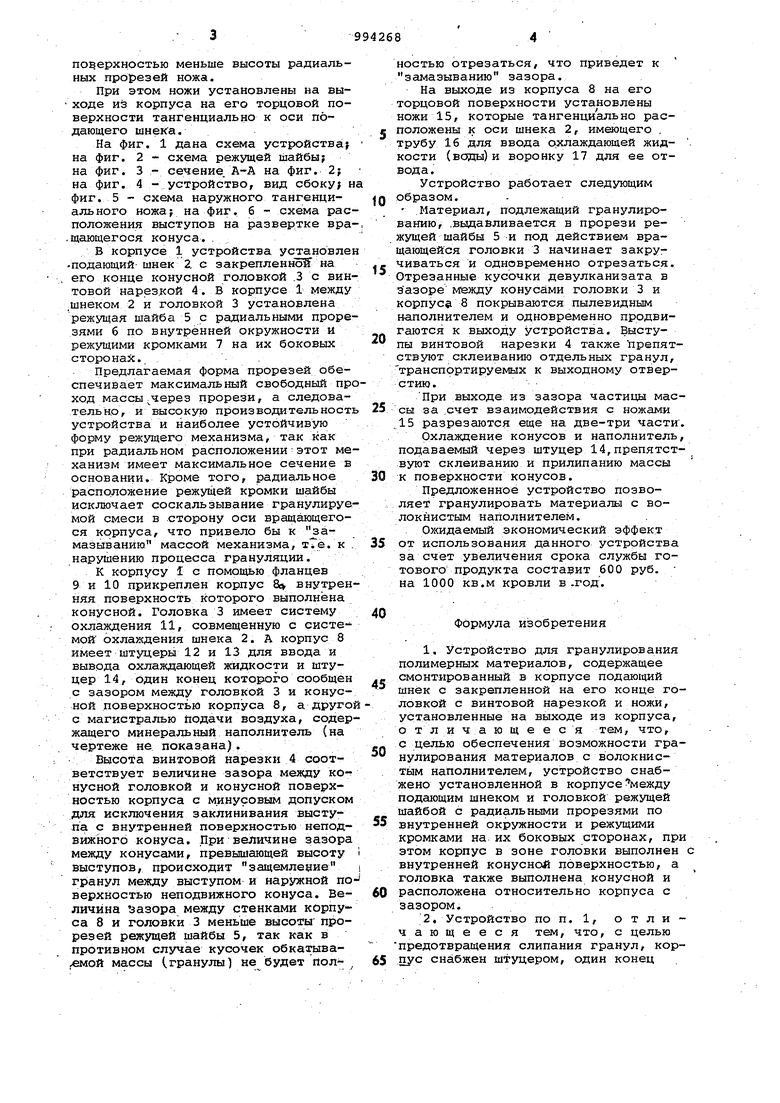

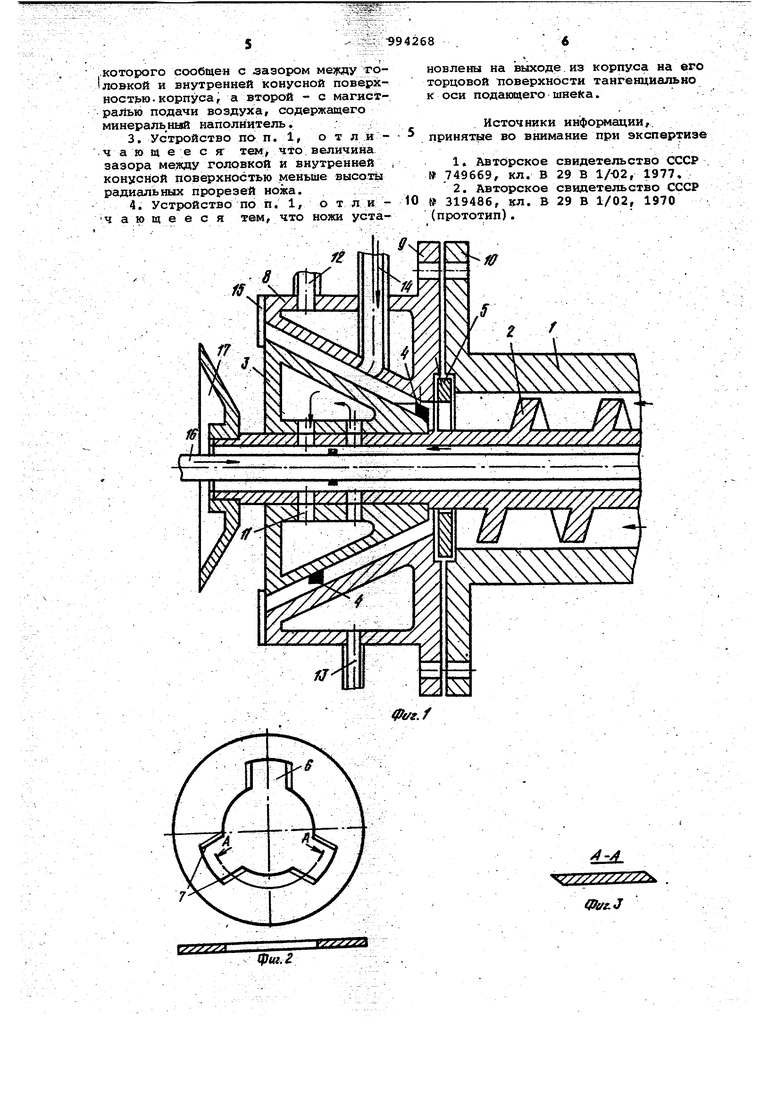

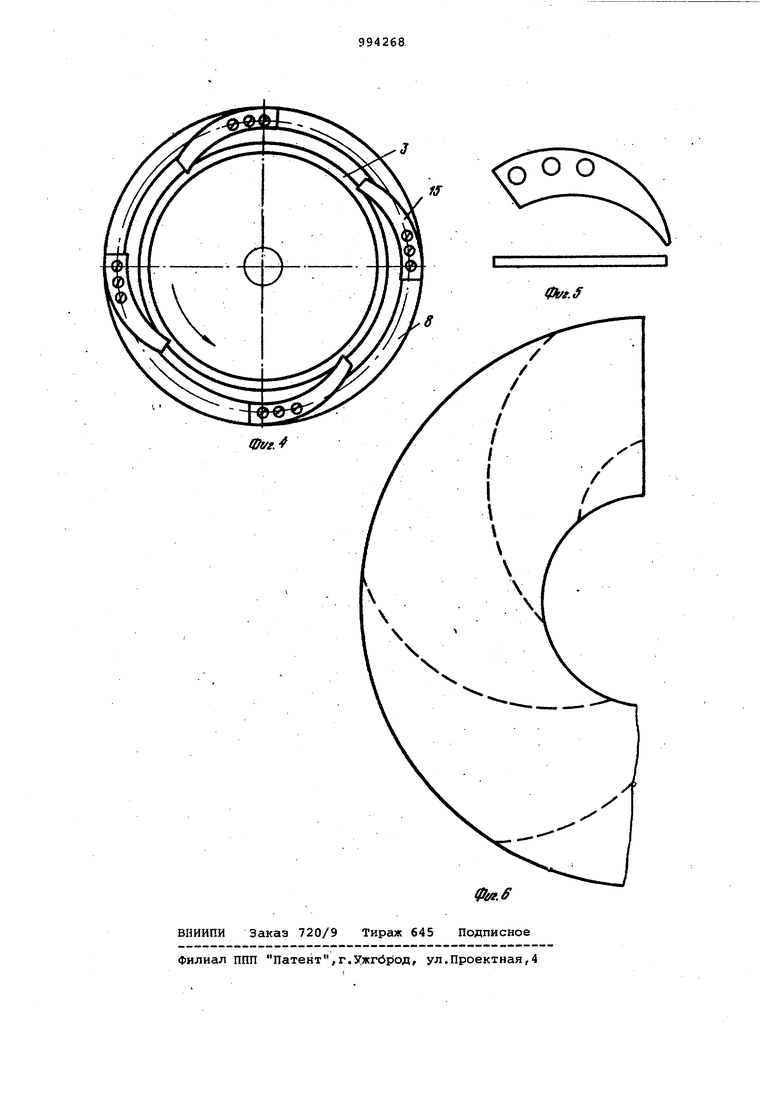

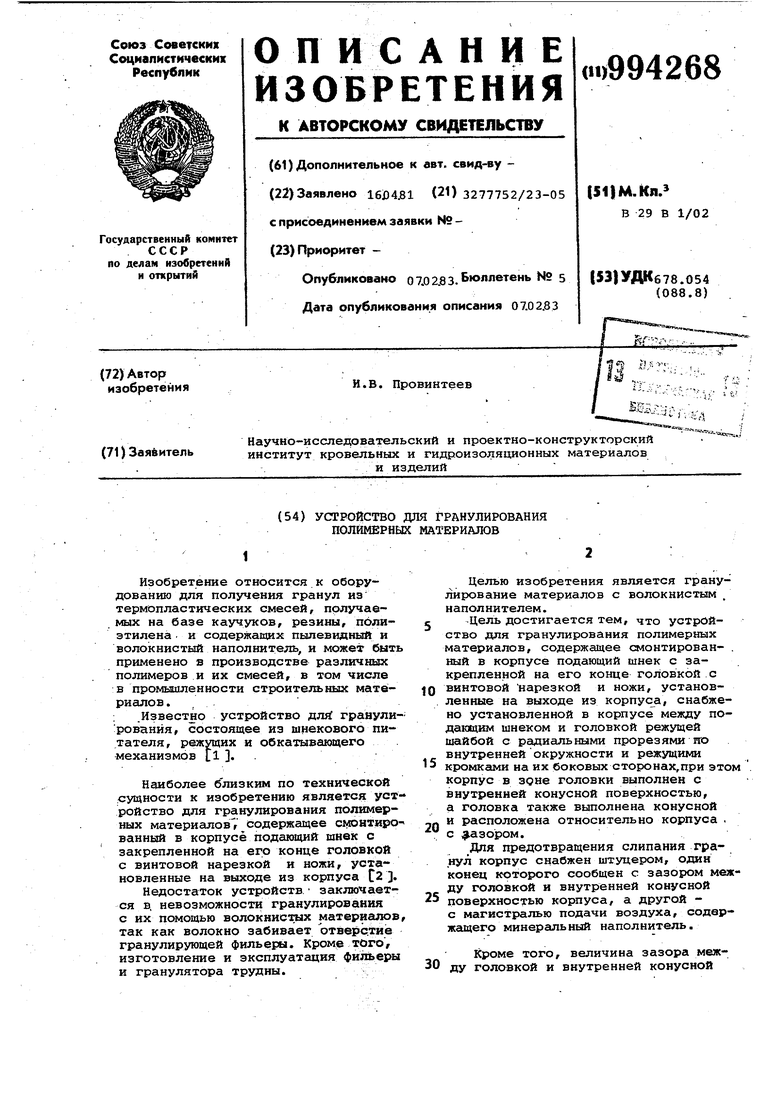

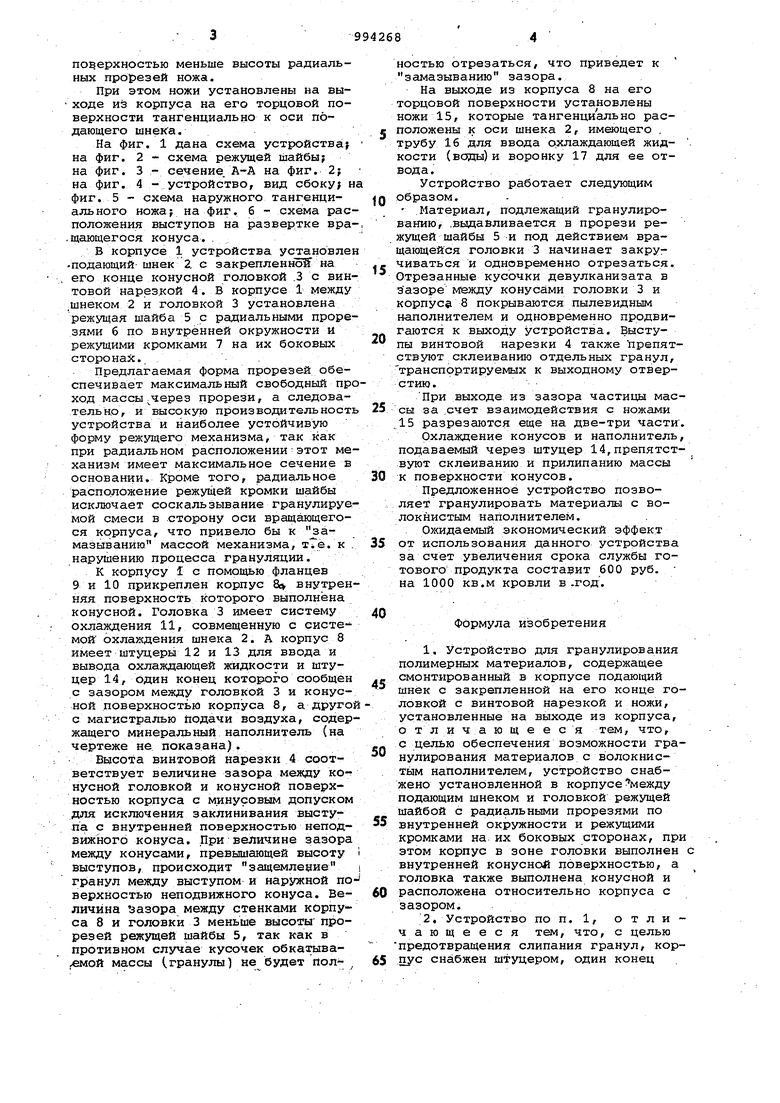

Кроме того, величина зазора меж30 ду головкой и внутренней конусной поверхностью меньше высоты радиальных прорезей ножа. При этом ножи установлены на выходе из корпуса на его торцовой поверхности тангенциально к оси подающего шнека. На фиг. 1 дана схема устройства на фиг. 2 - схема режущей шайбы; на фиг. 3 - сечение. А-А на фиг. 2; на фиг. 4 - устройство, вид сбоку; н фиг. 5 - схема наружного тангенциального ножа; на фиг. 6 - схема рас положения выступов на развертке вра .щающегося конуса. . В корпусе 1 устройства установле подающий- шнек 2, с закрепленной на его конце конусной головкой ,3 с вин товой нарез.кой 4. В корпусе 1 между .шнеком 2 и головкой 3 установлена режущая шайба 5 с радиальными проре зями б по внутренней окружности и режущими кромками 7 на их боковых сторонах. Предлагаемая форма прорезей обеспечивает максимальный свободный пр ход массы через прорези, а следовательно, и высокую производительност устройства и наиболее устойчивую форму режущего механизма, так как при радиальном расположении:этот ме ханизм имеет максимальное сечение в основании. Кроме того, радиальное расположение режущей кромки шайбы исключает соскальзывание гранулируе мой смеси в .сторону оси вращающегося корпуса, что привело бы к замазыванию массой механизма, тТё. к нарушению процесса грануляции. К корпусу I с помощью фланцев 9 и 10 прикреплен корпус & внутрен няя поверхность которого выполнена конусной. Головка 3 имеет систему охлаждения 11, совмещенную с системой охлаждения шнека 2. А корпус 8 имеет штуцеры 12 и 13 для ввода и вывода охлаждающей зшдкости и штуцер 14, один конец которого сообщен с зазором между головкой 3 и конусной поверхностью корпуса 8, а друго с магистралью подачи воздуха, содер жащего минеральный наполнитель (на чертеже не показана). Высота винтовой нарезки 4 соответствует величине зазора между конусной головкой и конусной поверхностью корпуса с минусовым допуском для исключения заклинивания выступа с внутренней поверхностью неподвижного конуса. При величине зазора между конусами, превышающей высоту выступов, происходит защемление гранул между выступом и наружной по верхностью неподвижного конуса. Величина зазора между стенками корпуса 8 и головки 3 меньше высоты прорезей режущей шайбы 5, так как в противном случае кусочек обкатыва.«мой массы (.гранулы) не будет полностью отрезаться, что приведет к замазыванию зазора. На выходе из корпуса 8 на его торцовой поверхности установлены ножи 15, которые тангенциально расположены к оси шнека 2, имеющего , трубу 16 для ввода охлаждающей жидкости (воды) и воронку 17 для ее отвода. Устройство работает следующим образом. Материал, подлежащий гранулированию, .выдавливается в прорези режущей шайбы 5 и под действием вращающейся головки 3 начинает закручиваться и одновременно отрезаться. Отрезанные кусочки девулканизата в зазоре между конусами головки 3 и корпуса 8 покрываются пылевидным наполнителем и одновременно продвигаются к выходу устройства. Выступы винтовой нарезки 4 также препятствуют склеиванию отдельных гранул, транспортируемых к выходному отверстию. При выходе из зазора частицы массы за .счет взаимодействия с ножами 15 разрезаются еще на две-три части. Охлаждение конусов и наполнитель, подаваемый через штуцер 14,препятствуют склеиванию и прилипанию массы к поверхности конусов. Предложенное устройство позволяет гранулировать материалы с волокнистым наполнителем. Ожидаемый экономический эффект от использования данного устройства за счет увеличения срока службы готового продукта составит 600 руб. на 1000 кв.м кровли в .год. Формула изобретения 1.Устройство для гранулирования полимерных материалов, содержащее смонтированный в корпусе подающий шнёк с закрепленной на его конце головкой с винтовой нарезкой и ножи, установленные на выходе из корпуса, о тли ч а ю щ е е с я тем, что, с целью обеспечения возможности гранулирования материалов с волокнистым наполнителем, устройство снабжено установленной в корпусе между подающим шнеком и головкой режущей шайбой с радиальными прорезями по внутренней окружности и режущими кромками на их боковых сторонах, при этом корпус в зоне головки выполнен с внутренней конусной поверхностью, а головка также выполнена конусной и расположена относительно корпуса с зазором. 2,Устройство по п. 1, отличающееся тем, что, с целью предотвращения слипания гранул, корпус снабжен штуцером, один конец которого сообщен с зазором методу гоI ловкой и внутренней конусной поверхност ю.корпуса, а второй - с магистралью подачи воздуха, содержащего минеральный наполнитель, ; 3.Устройство по п. 1, от ли чаю щ ее с я тем, что величина зазора между головкой и внутренней конусной поверхностью меныае высоты радиальных прорезей ножа. 4.Устройство по п. 1, о тли чающееся тем, что ножи уста новлены на выходе из корпуса на его торцовой поверхности тангенциально к оси подаквдего шнеКа. Источники информации,, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 749669, кл. В 29 В 1/-02, 1977. 2. Авторское свидетельство СССР 319486, кл. В 29 В 1/02, 1970 (прототип).

4

fpift.J

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР | 2002 |

|

RU2236941C2 |

| Машина для добычи гранулированного торфа | 1982 |

|

SU1109516A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| ПЕНОГЕНЕРАТОР | 2012 |

|

RU2502536C1 |

| ВЫПУСКНАЯ ГОЛОВКА ЭКСТРУДЕРА ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОВ | 2002 |

|

RU2251363C2 |

| Пресс для производства брикетов | 1990 |

|

SU1761478A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЕМЫХ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ | 2002 |

|

RU2282533C2 |

| Гранулятор | 1975 |

|

SU568454A1 |

| Устройство для гранулирования удобрений | 2018 |

|

RU2682531C1 |

| Устройство для гранулирования пластических масс | 1983 |

|

SU1140973A1 |

Авторы

Даты

1983-02-07—Публикация

1981-04-16—Подача