Изобресение относится к устройствам ,аля грану.;ироиа1;ня композиционных материалов, например ио.лимериых композициоп1 ых материалов на ocfiOBC различных полимере;, наполнителей и общеизвестных добар, о к.

Известно устройство для гранулирования (пластических масс, содержащее корпус. :ннек с винтовой иарезкой, формующую фильеру и режунцое устройство J1.

Однако конструктивное исполнение элементов такого устройства, от которогов значите.льн()й мере зависит нроизводите.аьность и качество перерабатываемого продукта, а 1-1 мен но срорма . выходного витка шнека, г. е. наконечника, рассматриваемого во взаил;г..;еист :.ии как с выходнв1м витком нарезки iHHCKa. так и с цилиндром и )муюи1,ей J))oA, характеризуется наличием пера Biifiv-ерности Г1о;|вода к формующей филвсре г-отс-ка Г)ерерабатываемого материала и,

,овн гельно. как ноявленнем «мертвых

, 1. KoTopBix задерживаются отдельные ((hi :vtaTepna;ia, так и неравиомериос1ъю

,а15ливани51 материала через отверстия

мующей фильеры, что приводит к падепроизводительпости устройства и сни.и;Г KaiecTiia .1Ч) продукта.

I l:;i;u)t;.ice близким к изобретению но тех1тк:)й i; ;ii; OCTn и достигаемому резу;1ьiij :;:стся устройство для гранулироваi;, иктмческих масс, еодержан1ее уета -чп(: корнус-е шнек, вынолнеинЕзШ

i JC ,,-/Ч1П1Ка С НЛОСКИМ ТОрЦОМ И ВИНi;i ;;ц;езлой, причем нарезка иоследнег-о |;ы;;(1лне;|-а к вид,е режущего лезвия I.-ииинюй Ооконон поверхностью, а угол /ОНИ )и.1я винтовой нарезки носледI Бч;ка (чм-тач,-;яет 95-120, и формую -;Л1,Сру 2.

кггруктивное исполнение выходного Kt)Hii; сердечника шнека и н.оследнего витка н;;р; ки 1ииека (режущего лезвия) сводит 1 MiiiiH,;vM площадь контакта торца щнека с форл1у:ощей фи.;и,ерой и число отверстий |5;ил1-.с;)ь, ьсрекрь; ;аемых лезвием, что обес:1-.-ч1г;;;е. потопе ние производительности :-i3:v-rTi;oi4) устр(;йствс и улуч;цение качества KoiieMHOio продукта. Однако характер измеHtMiuv: ;1.-;и ;еипя материала, выходянлего a:i Kaiiajio ;ниека в виде ленты, не обесиечивает достаточное выравнивание скорости движспия-слоев иотока, прилегающих к етеикам кана,:а, тсм самым сохраняя перавиол;ерно.:ть ио;1.водй Л атериа.1а к фильере и 1П)одав.:1ииапия ею через отверстия последi-ie;i, что не обеспечивает выеокой структуроднородности и заданного распределед-;|;ны получаемых гранул и ухудшает иводительность известного устройства ii качество конечного продукта.

изобрете - ия являетея повышение ;1рпи- зо..,;1тельности устройства и качества

конечного продукта путем счаоилизации структуры и размеров гранул.

Поставленная цель достигается чем, что в уетройс-гве для гранулирования в нем пластических масс, содержаще.м устан.овленные в ко)иусе шнек, выполненный в виде сердечника с плоским торцом и винтовой liaрезкой, причем нарезка последнего витка выполнена в виде режущего лезвия с удлиненной боковой поверхностью, а yro.i нак:1она профиля винтовой нарезки последнего витка еоетавляет 95-120°, и формующую фильеру, между наружной поверхностью сердечника и нарезкой последнего витка вьиюлнепа проточка, высота которой 0,1-0,2 высоть последнего вичка нарезки щиека.

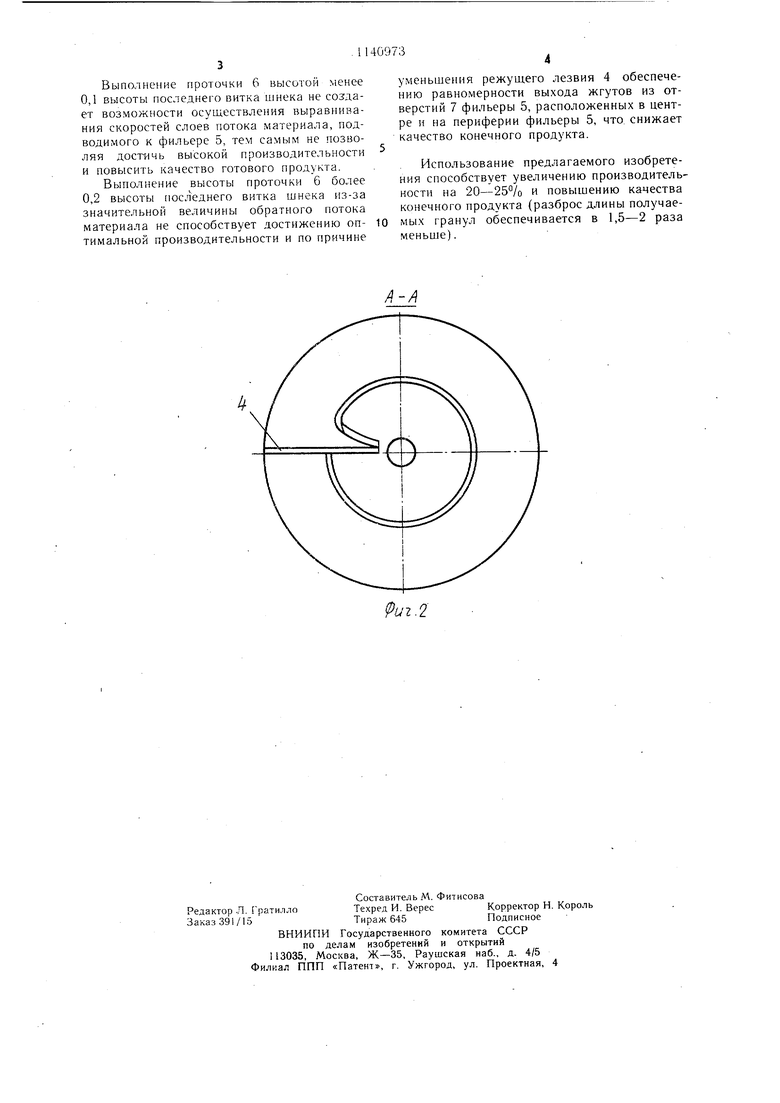

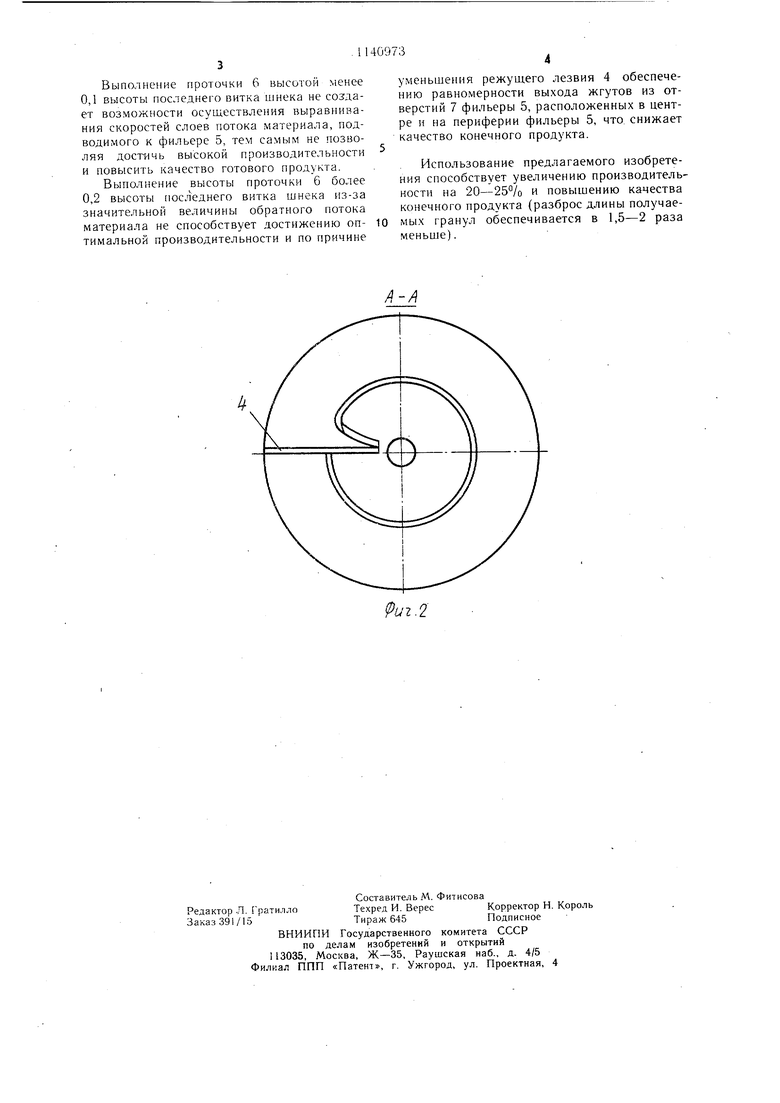

На фиг. 1 изображена чаеть щнека и формующая фильера устройства; на фиг. 2- разрез А-А на фиг. 1.

Устройство содержит.щнек, выполненный в виде сердечника 1 с плоским торцо.м 2 и винтовой нарезкой 3. Нарезка 3 ггоследнего витка выполнена в виде режущего лезвия 4 с удлиненной боковой поверхностью за счет уменьщения диаметра сердечника 1. Угол наклона профиля винтовой нарезки 3 последнего витка составляет 95-120°. Против нлоского торца 2 сердечника 1 установлена формуюи.,ая фильера 5.

Меж.1,у наружной новерхностью сердечника 1 и нарезкой 3 последнего витка выполиена проточка 6, высота которой равна 0,1- -0,2 высоты последнего витка нарезки 3. Фильера 5 Bi nKvinena с отверстиями 7. Шнек и формующая фильера 5 размещены в корпусе 8.

Уст)ойство работает следующим образо.м Подлежаи ий граиулированию материал rIepe.мeпJивaeтcя, сжимается и иластицируетея, перемещаясь в корпусе 8 между винтовой нарезкой 3 к отверстиям 7 формующей фильеры 5. Из последней .материал выходит в виде жгутов, отрезаемых на гранулы известным способо.м. Благодаря наличию проточки 6 между наружной поверхностью сердечника 1 и нарезкой 3 последнего витка создается возможность циркуляции по иоверхиости сердечника 1 в этой зоне массы, еходящей с последнего витка, способствующей выравниванию скорости подвода материала к формующей фильере 5, что обеспечивает увеличение производительности устройства и повышение качества готового продукта.

Высота нроточки 6 определяется исходя из требований сохранения прочности нарезки 3, а также обеепечения циркуляции перерабатываемого материала, содержащего общеизвестные волокнистые и дисперсные наполнители, чрезмерное измельчение которых приводит к потере прочности готового изделия.

Выполнение проточки 6 высотой менее 0,1 высоты последнего витка шнека не создает возможности осуществления выравнивания скоростей слоев гютока материала, подводимого к фильере 5, тем самым не позволяя достичь высокой производительности и повысить качество готового продукта.

Выполнение высоты проточки 6 более 0,2 высоты последнего витка шнека из-за значительной величины обратного потока материала не способствует достижению оптимальной производительности и по причине

уменьшения режущего лезвия 4 обеспечению равномерности выхода жгутов из отверстий 7 фильеры 5, расположенных в центре и на периферии фильеры 5, что снижает качество конечного продукта.

Использование предлагаемого изобретения способствует увеличению производительности на 20-25% и повышению качества конечного продукта (разброс длины получаемых гранул обеспечивается в 1,5-2 раза меньше).

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1975 |

|

SU568454A1 |

| Устройство для гранулирования полимерных материалов | 1981 |

|

SU994268A1 |

| Гранулятор для реактопластов | 1981 |

|

SU1080989A1 |

| Червячный пресс для переработки полимерных материалов | 1988 |

|

SU1593963A1 |

| Шнековый пресс | 1975 |

|

SU645835A1 |

| Гранулятор термопластичных смол | 1977 |

|

SU749669A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЕМЫХ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ | 2002 |

|

RU2282533C2 |

| Червячная машина для переработки полимерных материалов | 1983 |

|

SU1144893A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ КОРМОВ | 2004 |

|

RU2275827C1 |

| Устройство для получения кормовых гранул из стебельчатой массы | 2016 |

|

RU2636478C1 |

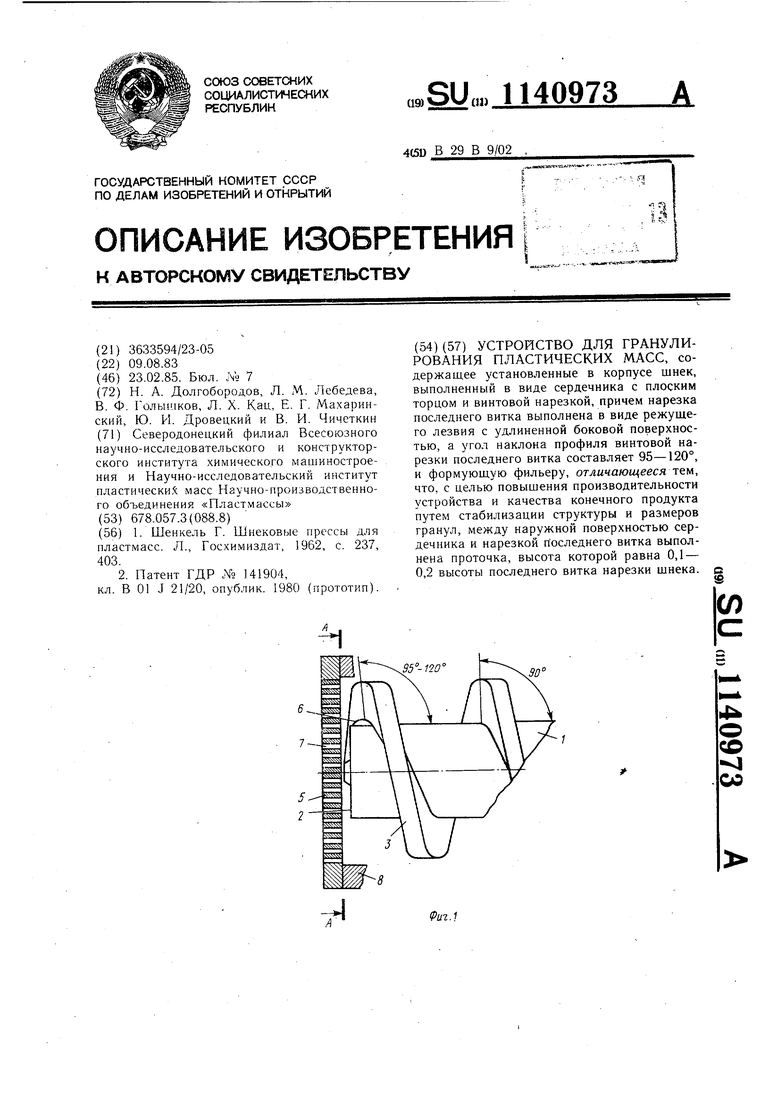

УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПЛАСТИЧЕСКИХ МАСС, содержащее установленные в корпусе шнек, выполненный в виде сердечника с плоским торцом и винтовой нарезкой, причем нарезка последнего витка выполнена в виде режущего лезвия с удлиненной боковой поверхностью, а угол наклона профиля винтовой нарезки последнего витка составляет 95-120°, и формующую фильеру, отличающееся тем, что, с целью повышения производительности устройства и качества конечного продукта путем стабилизации структуры и размеров гранул, между наружной поверхностью сердечника и нарезкой последнего витка выполнена проточка, высота которой равна 0,1 - 0,2 высоты последнего витка нарезки шнека. (Л ;о со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шенкель Г | |||

| Шнековые прессы для пластмасс | |||

| Л., Госхимиздат, 1962, с | |||

| Прибор для корчевания пней | 1921 |

|

SU237A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РАСШИРИТЕЛЬ для ОТРИЦАТЕЛЬНЫХ ПЛАСТИНсвинцово-кислотных | 0 |

|

SU141904A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1985-02-23—Публикация

1983-08-09—Подача