Изобретение относится к областипереработки термопластичных листовых материалов в изделия и может быть использовано для изготовления, в частности, тонкостенных изделий химической промышленности

Известно устройство для формования изделия пневм6вакуум1йам способом из термопластичных материалов путем подогрева листовой термопластической заготовки до тв шературы формования и последукицёго негативного вакуум-пневматического формовавкя под действием разности давлений с двух сторон формуемого листа, которое содержит форму, воздухораспределительную плиту, инфракрасный обогреватель , зажиМное устройство и систему подачи сжатого воздуха l.

Недостатками данного устройства являются неравнотогачинность форл емого изделия (отношение разницы Между максимальной и минимальной толвщной к средней толщине изделия в %), достигакяцая 100% и более, неравномерное распределение внутренних напряжений, вызывбиощее коробление изделия и уменьшение срока его службы, а также малая глубина вытяжки (отношение высоты изделия к условному диаметру

изделия) - не более 0,5 при пневмовакуумном фоЕ ювании нзделня.

Наиболее близким по технической сущности и достигаеалому результа:ту к изобретению является устройстро, содержшцее с каналами для вакуумирования, связанную с приводом ее вертикального перемещения, зажимное приспособление, воздухораспредели10тельную плиту н пневмоцилиНДР, соединенный с системой додачи воздуха под постоянгаом давлением 21.

Изделие с помощью устройства формуется следуктцтм образом.

15

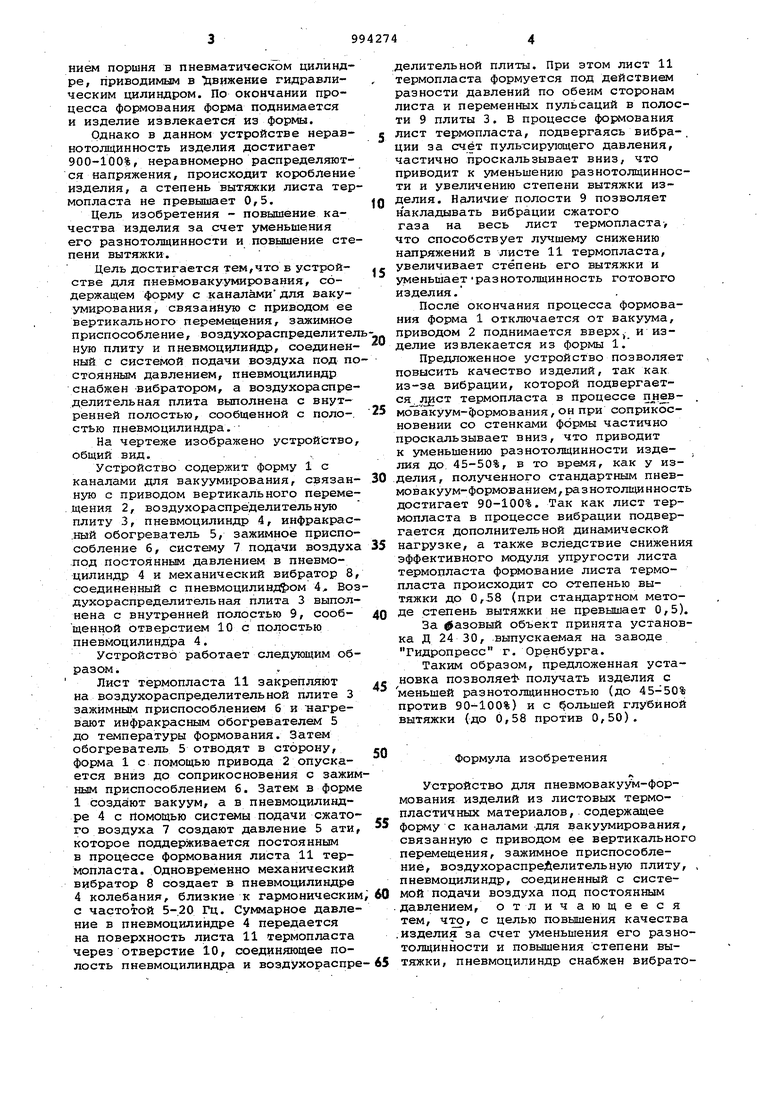

Предваритель но нагретый с помстцью инфракрасного обогревателя лист термопласта закрепляется зажимнш устройством на плите, причзх форма предварительно приводом поднята вверх.

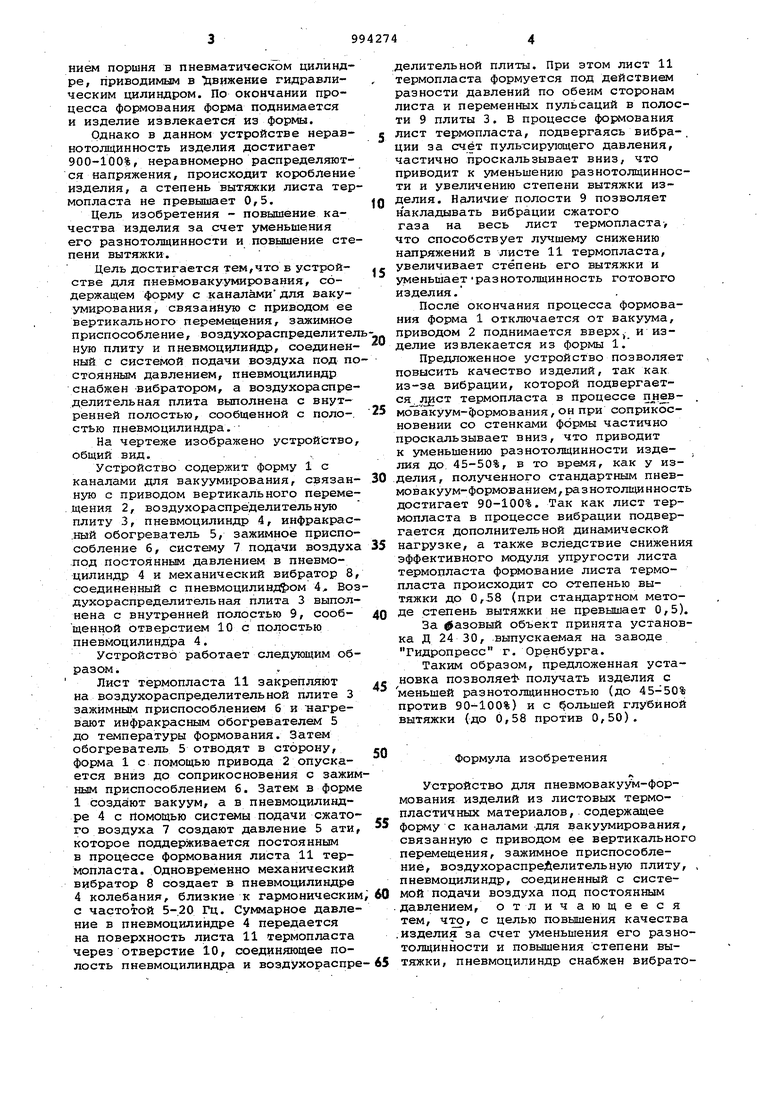

20 Затем форма опускается, зажимая лист термопласта между и плитой, в пневмоцилиндре системой газораспределения создается давление 5, ати, после чего подача воздуха прекраща25ется. Одновременно в полости фориы создается вакуум. Под действием ре зультирующего давления происходит формование листа термопласта. Посто-янство давления в цилиндре в процессе 30 формования обеспечивается перемеще- . нием поршня в пневматическом цилиндре, приводимым в движение гидравлическим цилиндром. По окончании процесса формования форма поднимается и изделие извлекается из формы. Однако в данном устройстве неравнотолщинность изделия достигает 900-100%, неравномерно распределяются напряжения, происходит коробление изделия, а степень вытяжки листа тер мопласта не превышает 0,5. Цель изобретения повышение качества изделия за счет уменьшения его разнотолщинности и повышение сте пени вытяжки. Цель достигается тем,что в устройстве для пневмовакуумирования, содержащем форму с каналами для вакуумирования, связанную с приводом ее вертикального перемещения, зажимное приспособление, воздухораспределител ную плиту и пневмоцчлиндр, соединенный с системой подачи воздуха под по стоянным давлением, пневмоцилиндр снабжен вибратором, а воздухораспределительная плита выполнена с внутренней полостью, сообщенной с поло-, стью пневмоцилиндра. На чертеже изображено устройство общий вид.. , Устройство содержит форму 1 с каналами для вакуумирования, связанную с приводом вертикального перемещения 2, воздухораспределительную плиту 3, пневмоцилиндр 4, инфракрас.ный обогреватель 5, зажимное приспособление б, систему 7 подачи воздуха под постоянным давлением в пневмоцилиндр 4 и механический вибратор 8 соединенный с пневмоцилинд)ом 4, Воз духораспределительная плита 3 выполнена с внутренней полостью 9, сообщенной отверстием 10 с полостью пневмоцилиндра 4. Устройство работает следующим образом.. Лист термопласта 11 закрепляют на воздухораспределительной плите 3 зажимным приспособлением 6 и нагревают инфракрасным обогревателем 5 до температуры формования. Затем обогреватель 5 отводят в сторону, форма 1 с помощью привода 2 опускается вниз до соприкосновения с зажим ным приспособлением 6. Затем в форме 1 создают вакуум, а в пневмоцилиндре 4 с Помощью системы подачи сжатого воздуха 7 создают давление 5 ати, которое поддерживается постоянным в процессе формования листа 11 термопласта. Одновременно механический вибратор 8 создает в пневмоцилиндре 4 колебания, близкие к гармоническим с частотой 5-20 Гц. Суммарное давление в пневмоцилиндре 4 передается на поверхность листа 11 термопласта через отверстие 10, соединяющее полость пневмоцилиндра и воздухораспре ,делительной плиты. При этом лист 11 термопласта формуется под действием разности давлений по обеим сторонам листа и переменных пульсаций в полости 9 плиты 3. В процессе формования лист термопласта, подвергаясь вибра-. ции за счёт пуль-сирующего давления, частично проскальзывает вниз, что приводит к уменьшению разнотолщинности и увеличению степени вытяжки изделия. Наличие полости 9 позволяет накладывать вибрации сжатого газа на весь лист термопласта, что способствует лучшему снижению Нсшряжений в листе 11 термопласта, увеличивает степень его вытяжки и уменьшает-разнотолщинность готового изделия. После окончания процесса формования форма 1 отключается от вакуума, приводом 2 поднимается вверх и изделие извлекается из формы 1. Предложенное устройство позволяет повысить качество изделий, так как из-за вибрации, которой подвергаетcH n ci термопласта в процессе паев- , мовакуум-формования, он при соприкосновении со стенками формы частично проскальзывает вниз, что приводит к уменьшению разнотолщинности изделия до. 45-50%, в то время, как у изделия, полученного стандартным пневмовакуум-формованием,разнотолщинность достигает 90-100%. Так как лист термопласта в процессе вибрации подвергается дополнительной динамической нагрузке, а также вследствие снижения эффективного модуля упругости листа термопласта формование листа термопласта происходит со степенью вытяжки до 0,58 (при стандартном методе степень вытяжки не превышает 0,5). За в азовый объект принята установка Д 24 30, выпускаемая на заводе Гидропресс г. Оренбурга. Таким образом, предложенная установка пoзвoляel получать изделия с меньшей разнотолщинностью (до 45-50% против 90-100%) и с большей глубиной вытяжки (до 0,58 против 0,50). Формула изобретения Устройство для пневмовакуум-формования изделий из листовых термопластичных материалов,.содержащее форму с каналами для вакуумирования, связанную с приводом ее вертикального перемещения, зажимное приспособление, воздухораспределительную плиту, , пневмоцилиндр, соединенный с системой подачи воздуха под постоянным давлением, отлич ающееся тем, что, с целью повышения качества изделия за счет уменьшения его разнотолщинности и повышения степени вытяжки, пневмоцилиндр снабжен вибратором, а воздухораспределительная плита выполнена с внутренней полостью, сообщенной отверстием с полостью пневмоцилиндра. Источники информации. ч. ппч иьлчаци 1, принятые во внимание при экспертизе 1,Завгбродний В.К. Оборудойанйв для переработки пластмасс.М., Машиностроение, 1976, с.262. 2.Патент Англии 1516163, . цатеНТ АНГЛИИ 151 кл. В5А, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования изделий из термопластических материалов | 1981 |

|

SU1006250A1 |

| Устройство для формования листовых термопластов | 1982 |

|

SU1115909A1 |

| Устройство для изготовления покрышек велоседел из листовых термопластов | 1985 |

|

SU1353642A1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛИМЕРНОЙ ТРЕКОВОЙ МЕМБРАНЫ С ПОЛОСТЬЮ ЗАДАННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2637230C1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛОГО ИЗДЕЛИЯ ИЗ ТОНКОГО ЛИСТА ТЕРМОПЛАСТА | 1994 |

|

RU2111119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ПОЛИМЕРНЫХ СЛОИСТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2151697C1 |

| Способ формования изделий из полиэтилена | 1990 |

|

SU1742087A1 |

| Способ вакуумного формования листовых термопластичных материалов и установка для его осуществления | 1978 |

|

SU704806A1 |

| Форма для изготовления изделий из листовых термопластов | 1977 |

|

SU710815A1 |

| Вакуум-формовочная машина | 1989 |

|

SU1698083A1 |

Авторы

Даты

1983-02-07—Публикация

1981-05-14—Подача