; .- i

Изобретение относится к облясти изготовления литьем резиновых техни,ческих изделий и может быть использовано при изготовлении резинометаллических изделий в частности поршней буровых насосов.

Известна литьевая пресс-форма для изготовления .резиновых технических издeлиja, содержащая две полуфорьы с разъемом по середине арматуры и крышки. жестко .связанные с попуформами tilОднако при изготовлении издед1ия в этой пресс-форме вследствие образования воздушной подушки в углах формообр азующей полости нарушается целостность рабочей кромки , что снижает его качество.

Этот недостаток устранен в другой известной литьевой пресс-форме для изготовления резиновых технических изделий, которая является ближайшей к изобретению по технической сущности и достигаемому эффекту и содержит корпус и крышкиf ограничиваийдае формообразующую полость и выполнены на поверхностях разъема крышек и корпуса газоотводящие каналы и сообщающиеся с ними кольцевые канавки круглого сечения t2.

При работе этой пресс-формы кольцевые канавки заполняются резиновой смесью, и образовавшийся в них облой играет роль уплотнения.

Однако образование облоя снижает качество изделий и щ ивод: т к большому расходу материала.

Целью изобретения является повышение качества изделий и сокращение

10 расхода материала.

« .

Поставленная цель достигается тем, что литьевая пресс-форма для изготовления резиновых технических

15 изделий, содержащая корпус и крьвяки, ограничивающие формообразующую п6лость,и выполненные на плоскостях разъема крышек и корпуса кольцевые канавки круглого поперечного сечения

20 и сообщающиеся с ними газоотводящие каналы, снабжена уплотнениями из эластомера,.имеюшими поперечное сечение в форме круга и установленными в кольцевых канавках с натягом

25 по внутреннему диаметру и с радиальными зазорами, максимальная величи- . на каждого из которых в плоскости разъема выбрана в пределах 1-3% от диаметра поперечного сечения ка30навки .

Такое конструктивное выполнение формы обеспечивает отвод газовых включений из формообразующей полости и позволяет предотвратить обра-зование облоя.

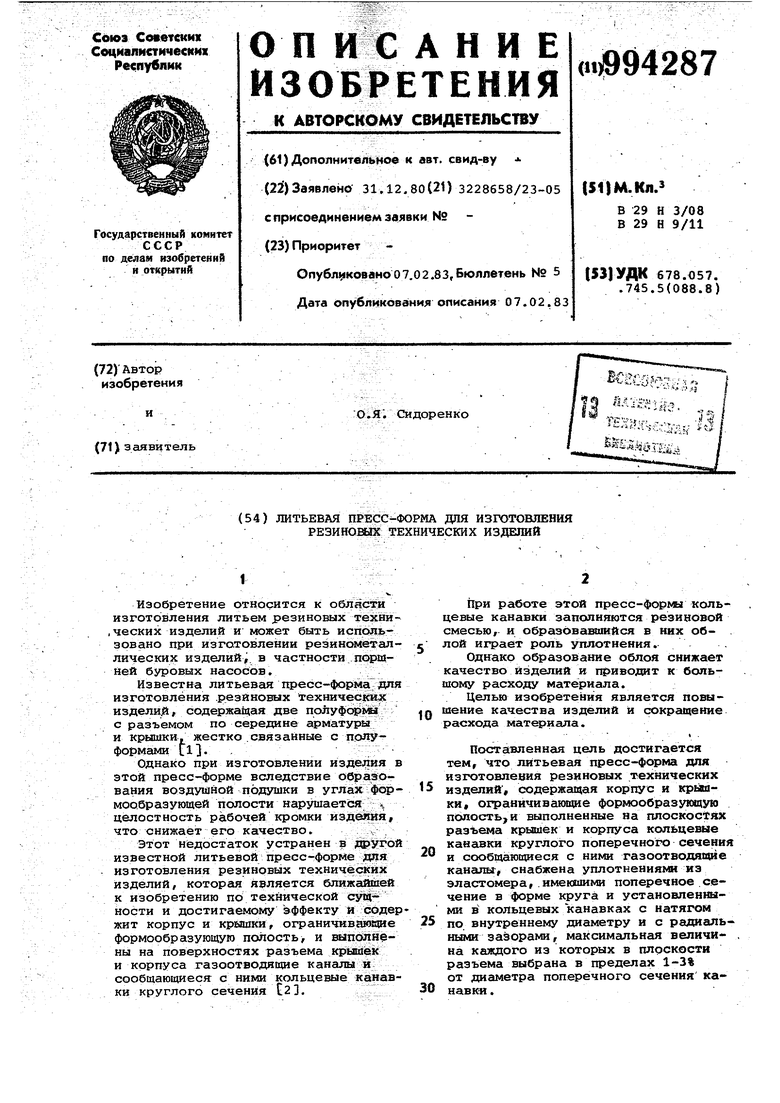

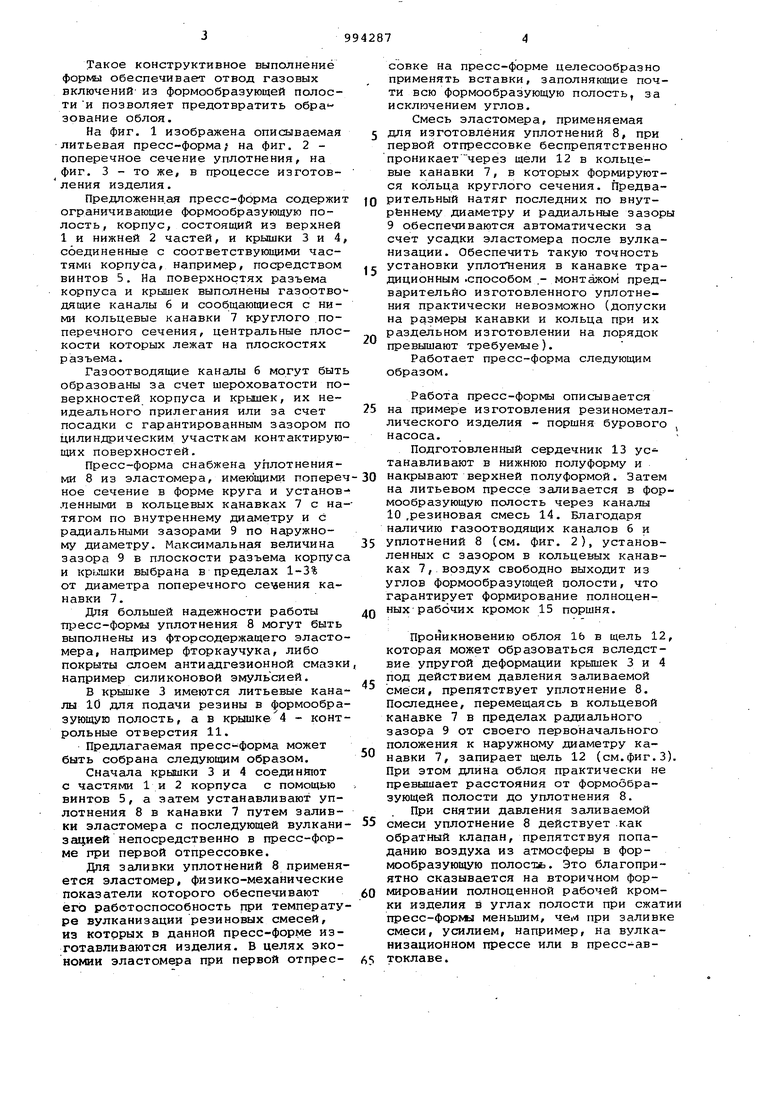

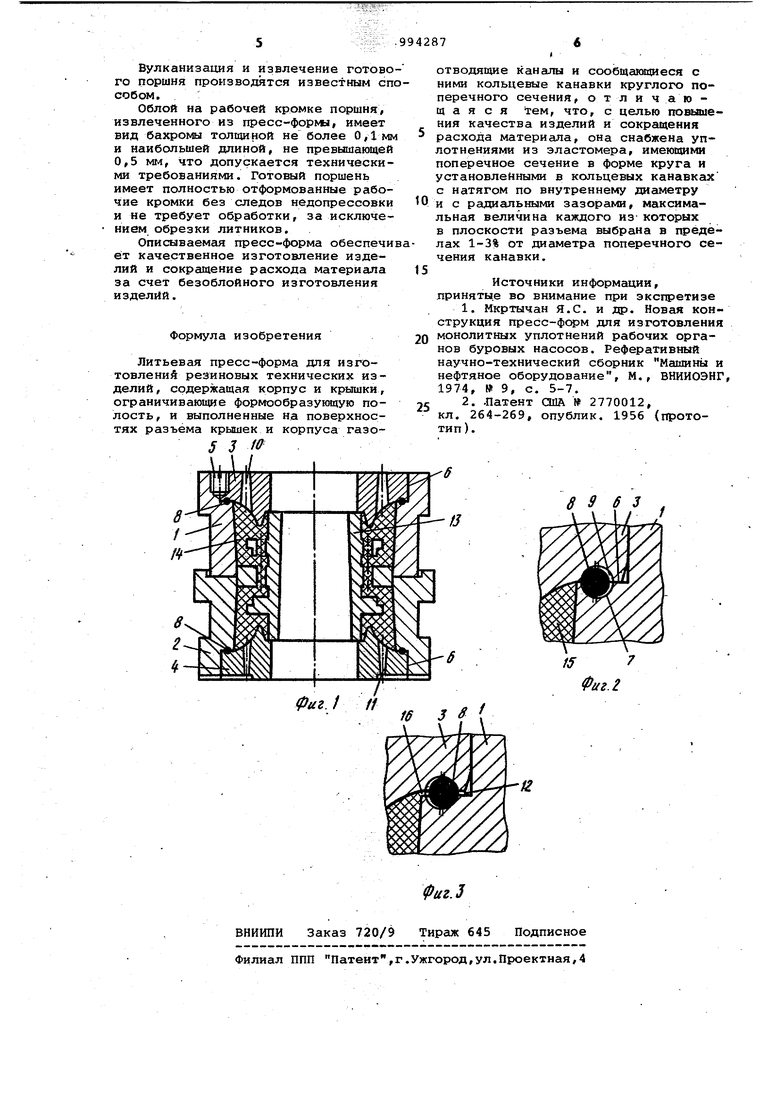

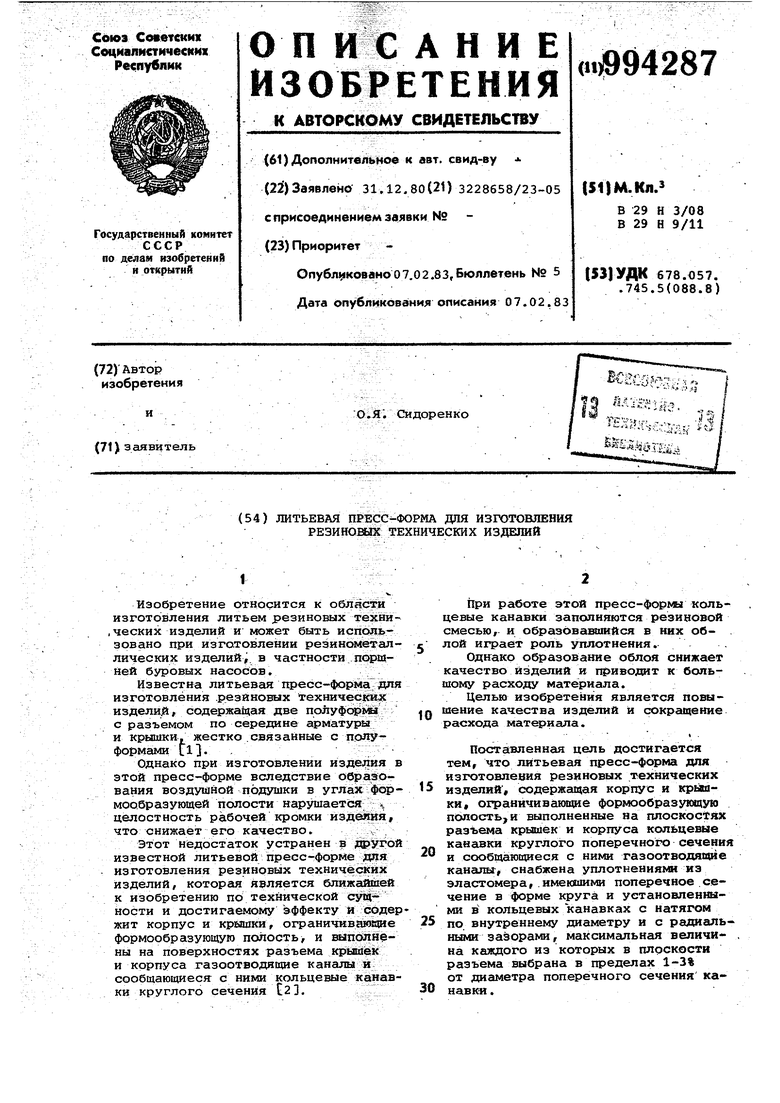

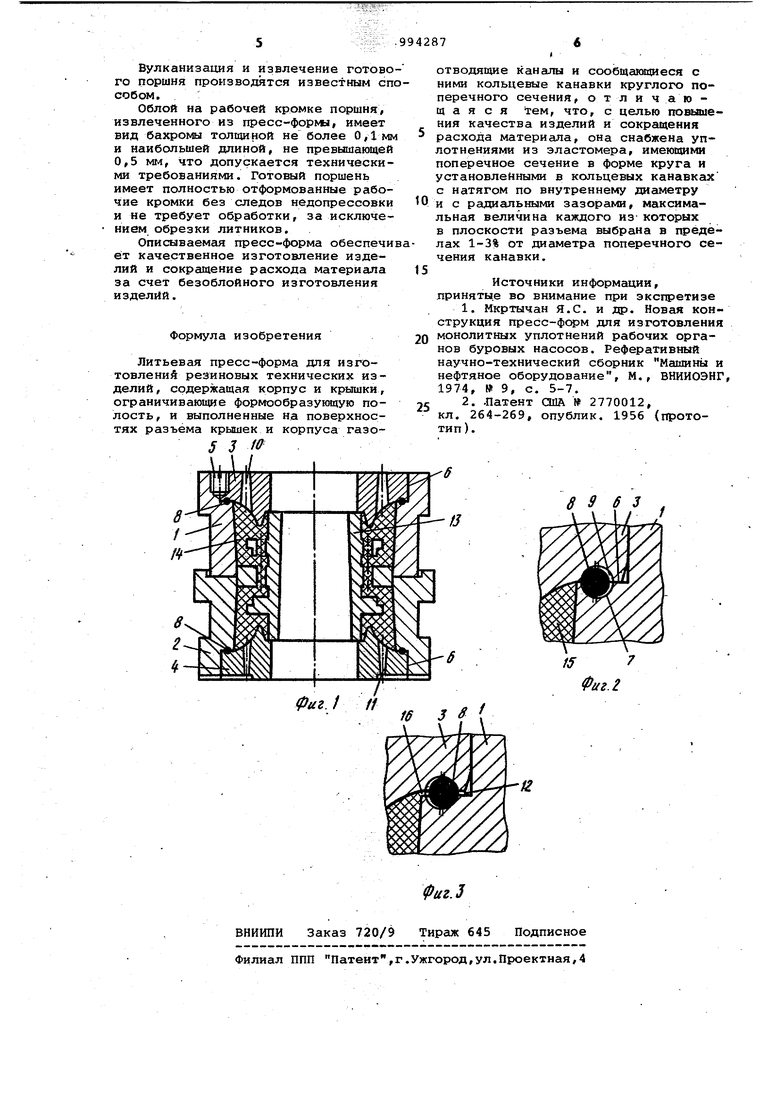

На фиг. 1 изображена описываемая литьевая пресс-форма, на фиг. 2 поперечное сечение уплотнения, на фиг. 3 - то же, в процессе изготовления изделия.

Предложенн.ая пресс-форма содержит ограничивающие формообразующую поость, корпус, состоящий из верхней 1 и нижней 2 частей, и крышки 3 и 4, соединенные с соответствующими частями корпуса, например, посредством винтов 5. На поверхностях разъема корпуса и крышек выполнены газоотводящие каналы б и сообщающиеся с ними кольцевые канавки 7 круглого поперечного сечения, центральные плоскости которых лежат на плоскостях азъема.

Газоотводящие каналы б могут быть образованы за счет шероховатости поверхностей корпуса и крьшек, их неидеального прилегания или за счет посадки с гарантированным зазором по илиндрическим участкам контактирующих поверхностей.

Пресс-форма снабжена уплотнениями 8 из эластомера, имеющими поперечное сечение в форме круга и установ-енными в кольцевых канавках 7 с на-тягом по внутреннему диаметру и с адиальными зазорами 9 по наружному диаметру. Максимальная величина зазора 9 в плоскости разъема корпуса и критики выбрана в пределах 1-3% от диаметра поперечного сечения канавки 7.

Для большей надежности работы ресс-формы уплотнения 8 могут быть выполнены из фторсодержащего эластомера, например фторкаучука, либо покрыты слоем антиадгезионной смазки, например силиконовой эмульсией.

В крышке 3 имеются литьевые каналы 10 для подачи резины в формообразующую полость, а в крышке 4 - контрольные отверстия 11.

Предлагаемая пресс-форма может быть собрана следующим образом.

Сначала крышки 3 и 4 соединяют с частями 1 и 2 корпуса с помощью винтов 5, а затем устанавливают уплотнения 8 в канавки 7 путем заливки эластомера с последующей вулканизацией непосредственно в пресс-форме при первой отпрессовке.

Для запивки уплотнений 8 применяется эластомер, физико-механические показатели которого обеспечивают его работоспособность при температуре вулканизации резиновых смесей, из которых в данной пресс-форме изготавливаются изделия. В целях экономии эластомера при первой отпрессовке на пресс-форме целесообразно применять вставки, заполняющие почти всю формообразующую полость, за исключением углов.

Смесь эластомера, применяемая для изготовления уплотнений 8, при первой отпрессовке беспрепятственно проникает через щели 12 в кольцевые канавки 7, в которых формируются кольца круглого сечения. Предварительный натяг последних по внутреннему диаметру и радиальные зазор

9обеспечиваются автоматически за счет усадки эластомера после вулканизации. Обеспечить такую точность установки уплотнения в канавке традиционным .способом .- монтажом предварительйо изготовленного уплотнения практически невозможно (допуски на размеры канавки и кольца при их раздельном изготовлении на порядок превышают требуемые).

Работает пресс-форма следующим образом.

Работа пресс-формы описывается на примере изготовления резинометаллического изделия - поршня бурового насоса.

Подготовленный сердечник 13 устанавливают в нижнюю полуформу и накрывают верхней полуформой. Затем на литьевом прессе заливается в формообразующую полость через каналы

10,резиновая смесь 14. Благодаря наличию газоотводящих каналов 6 и уплотнений 8 (см. фиг. 2), установленных с зазором в кольцевых канавках 7, воздух свободно выходит из углов формообразующей полости, что гарантирует формирование полноценных-рабочих кромок 15 поршня.

Проникновению облоя 1Ь в щель 12 которая может образоваться вследствие упругой деформации крышек 3 и 4 под действием давления заливаемой смеси, препятствует уплотнение 8. Последнее, перемещаясь в кольцевой канавке 7 в пределах радиального зазора 9 от своего первоначального положения к наружному диаметру канавки 7, запирает щель 12 (см.фиг.3 При этом длина облоя практически не превышает расстояния от формообразующей полости до уплотнения 8.

При снятии давления заливаемой смеси уплотнение 8 действует .как обратный клапан, препятствуя попаданию воздуха из атмосферы в формообразующую полос-пь. Это благоприятно сказывается на вторичном формировании полноценной рабочей кромки изделия В углах полости при сжат пресс-форма меньшим, чем при заливк смеси, усилием, например, на вулканизационном прессе или в пресс-автоклаве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ ОБКЛАДКИ СТАТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2007 |

|

RU2348525C1 |

| МНОГОМЕСТНАЯ ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2021 |

|

RU2779342C1 |

| Устройство для изготовления резиновых изделий | 1983 |

|

SU1147581A1 |

| Многоместная пресс-форма для изготовления резинотехнических изделий | 1985 |

|

SU1326430A2 |

| Устройство для термического формования расплавленного полимера или смолы литьем под давлением и литьевая форма для указанного устройства | 2017 |

|

RU2643562C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ ОБКЛАДКИ СТАТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2018 |

|

RU2685652C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ ОБКЛАДКИ СТАТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2290308C2 |

| Способ изготовления кольцевых резинотехнических изделий и устройство для его осуществления | 1987 |

|

SU1500504A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ПРЕСС-ФОРМЫ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СФОРМОВАННОЕ ИЗДЕЛИЕ | 2007 |

|

RU2388600C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ ОБКЛАДКИ СТАТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2291777C1 |

Авторы

Даты

1983-02-07—Публикация

1980-12-31—Подача