Изобретение относится к способу получения сложного удобрения, содержащего фосфор и азот, ШИРОКО;используемого в сельском хозяйстве.

Известен способ получения сложного удобрения путем смешивания фосфата с сульфатом аммония и последуюигегЬ прокаливания сМеси при 380г420С в течение 2ч. На 100 г фосфата берут 160-230 г сульфата аммония, что. составляет 140-190% от стехиометрической нормы на окись кальция l3Недостатком этого способа является получение продукта с низким содержанием - 8,8-9,5%. Кроме того, продукт получают негранулированным.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ, заключающийся в разложении фосфата сульфатом аммония в присутствии вешеств, содержащих Рд Оу-ион с последутдшим гранулированием и сушкой продукта при повышенной температуре. По этому способу сначала подшот фосфорную кислоту и ведут смешение с фосфатным сырьем в течение 5 мин, а затем в течение 5 мин добавляют сульфат аммония. Соотношение

кислоты к сульфату аммония составляет 87 вес.ч. к 100 вес.ч. Смесь фосфорита, фосфорной кислоты и суль фата аммония выдерживают 60 мин при 60-110 С. Полученную массу сушат и гранулируют при 100-120°С. Общее время процесса 2,5-3 ч 2.

Недостатком данного способа является невысокий выход товарной фракции

10 готового продукта (55-60%) и малая его интенсивность.

Цель изобретения - повышение выхода товарной фракции готового продукта с одновременной интенсифика 5цией процесса.

Поставленная цель достигается тем, что согласно способу получения сложного удобрения, включающему разложение фосфата сульфатом аммония в

20 присутствии setaecTB, содержащих с последующим гранулированием и сушкой продукта при повьаиенной температуре, сульфат аммония предварительно смешивают с вещест25вом, содержащим Р2 О5-ион в соотно-. ыении P2.Q5t(NH)2 304 1-35:100, а сушку ведут при 130-200С с последующим прокаливанием при 350-500 С.

Возможно в качестве соединений,

30 содержащих Р О использовать фосфорную кислоту и/или ее аммонийные или кальциевые соли.

Сущность способа заключается в следующем.

Выход товарной фракции готового продукта (гранулы размером 1-4 мм) зависит от стадии гранулирования продукта. Как известно, присутствие свободной фосфорной кислоты на этой стадии значительно улучшает условия гранулообразования. Поэтому необходимо создать на предыдущих стадиях такие условия, чтобы не вся фосфЪрная кислота вступала в реакцию с фосфатом. Предварительное оме шение фосфорной кислоты и сульфата аммония, а также пониженная норма фосфорной кислоты позволяет замедлить взаимодействие указанной смеси с фосфатным сырьем. Кроме того, более высокий выход товарной фракци связан с возможностью гранулирования суспензии, содержащей соли моноаммонийфосфата. Очень важное значение для выхода продукта товарной фракции имеет температура сушки. При пониженной температуре происходит налипание материала на гранулы и образование агломератов, а при Соотношение 0,8:100 IslOO 20:100 P,05:(NH).S04

высокой .температуре гранула становится непрочной и идет пылеобразование. Основное разложение идет на стадии прокаливания гранул при высоких температурах. Процесс проходит очень быстро не только за счет температур, но и из-за наличия свободной фосфорной кислоты в составе гранул. Сульфат аммония в процессе прокаливания с фосфатным сырьем дает возможность получить аммоний-кальцийтриметафосфат, являющийся основным компонентом удобрения, в газовую фазу выделяется фтористый аммоний, аммиак и вода. Количество образующегося аммонийкальцийтриметафосфата зависит от наличия аммиака. Свободная фосфорная кислота способствует частичному связыванию выделяющегося, аммиака и образованию дополнительного количества указанной соли.

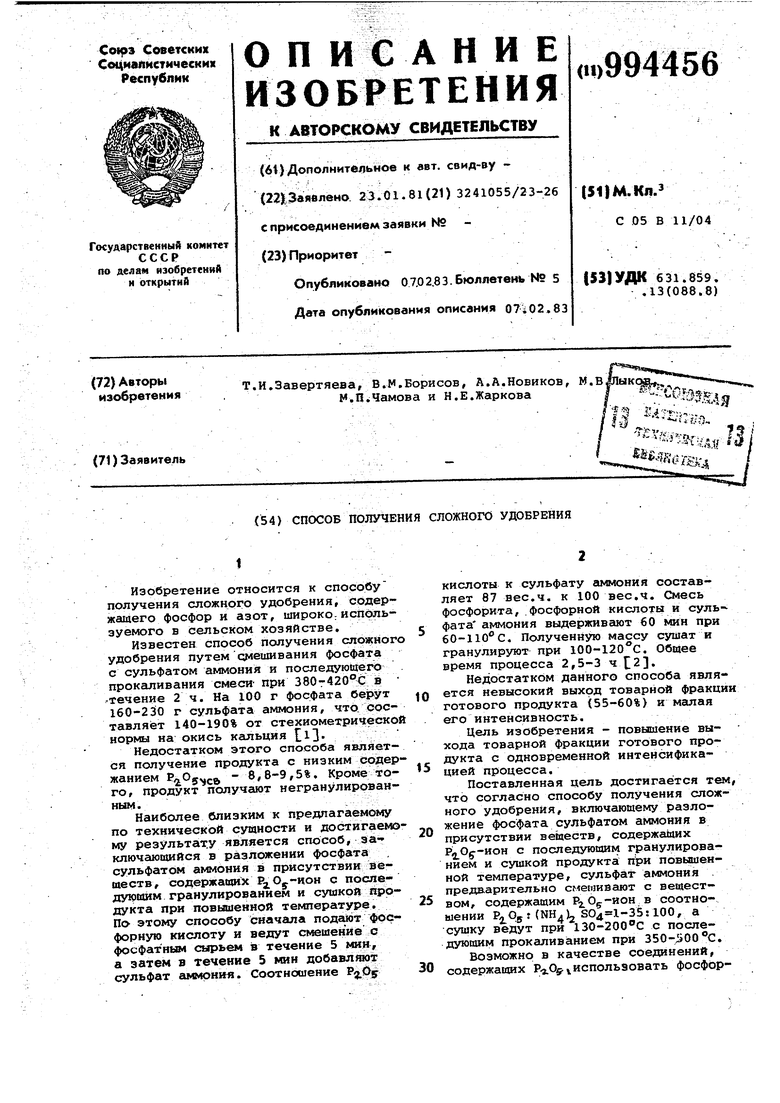

В табл.1 показано влияние соотношения и сульфата аммония на выход товарной фракции готового продукта и время процесса разложения на стадии прокаливания, которое, в конечном итоге, определяет общее время процесса (температура сушки для всех опытов , температура прокаливания 420°С).

Таблица 35:100 36:100

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексного удобрения | 1981 |

|

SU1112024A1 |

| Способ получения полифосфата кальция | 1981 |

|

SU1011620A1 |

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1465436A1 |

| Способ получения гранулированных фосфорных удобрений | 1985 |

|

SU1330120A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1997 |

|

RU2107053C1 |

| Способ получения фосфорного удобрения | 1988 |

|

SU1581714A1 |

| Способ получения фосфорного удобрения | 1983 |

|

SU1112023A1 |

| Способ получения гранулированного двойного суперфосфата | 1981 |

|

SU971834A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| Способ получения удобрений | 1986 |

|

SU1468889A1 |

Выход товарной фракции готово60го продукта, %

Время процесса разложения на стадии прокаливания, мин Как видно из табл.1 наиболее целесообразным является соотношение к сульфату аммония, равное 1-35:100, так как при снижении нор- NE Р-г. возрастает время разложения на стадии прокаливания, что снижает интенсивность процесса -в целом. Одновременно падает и выход товарно фракции. При увеличении доли Р.-в не происходит улучшения указанных

80

80

75

15

10

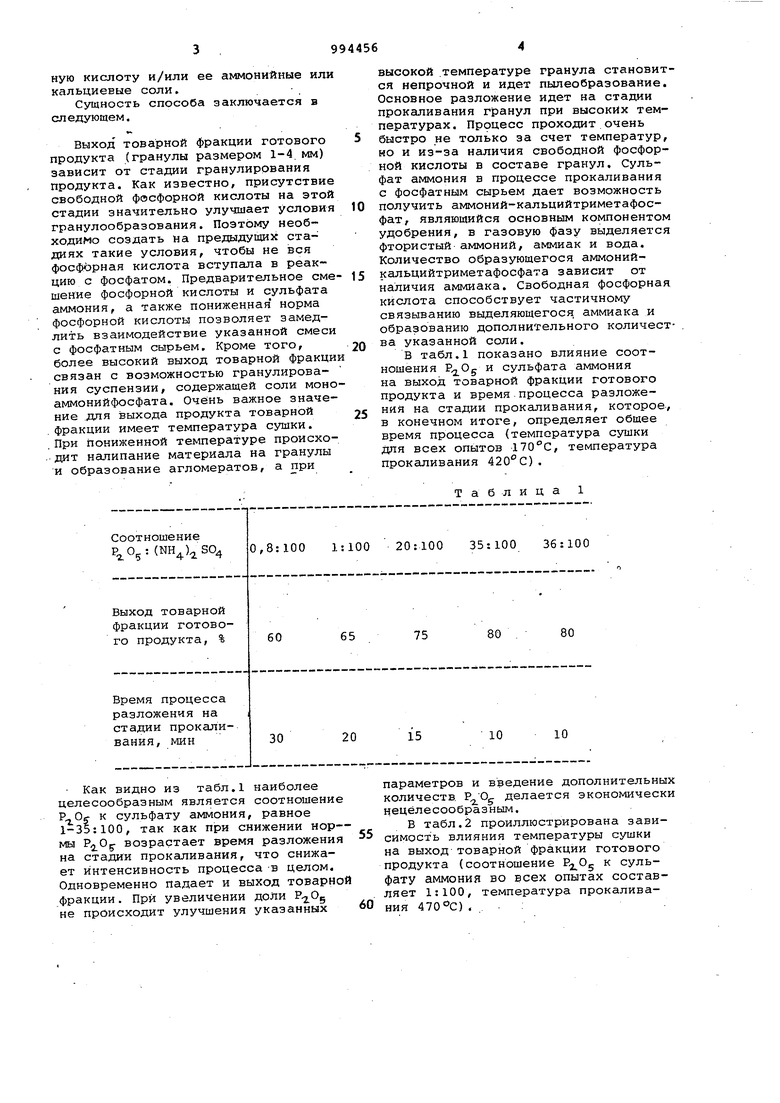

10 параметров и введение дополнительных количеств. Р,2,О делается экономически нецелесообразным. В табл.2 проиллюстрирована зависимость влияния температуры сушки на выход товарной фракции готового продукта (соотношение к сульфату аммония во всех опытах составляет 1:100, температура прокаливания . .

Температура

125 130 150 180 200 210 сушки, С

Выход товарной фракции готовогс

60 продукта, %

Как видно из табл.2, снижение температуры сушки ведает к снижению выхода товарной фракций (за счет агломерации) , а повышение ее выше 200с экономически нецелесообразно, так как постепенно начинает возрастать пьшеобразование и снижаться выход

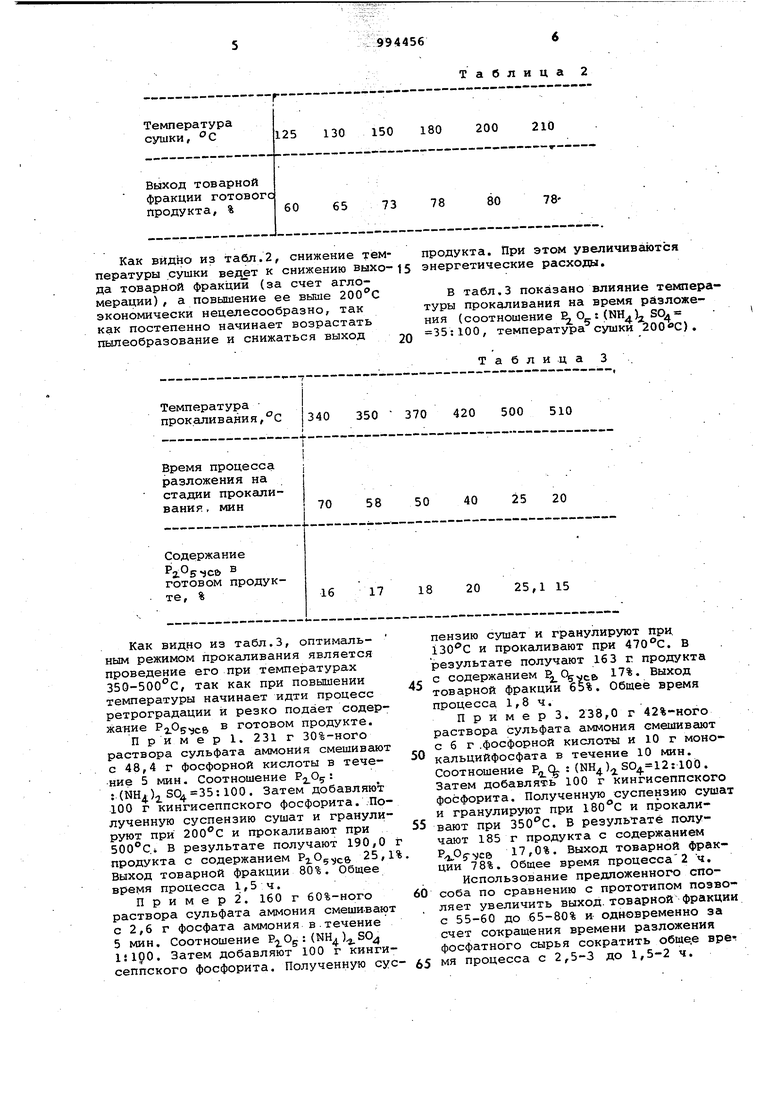

Температура прокаливайия,С

340 350 370 420 500

Время процесса разложения на стадии прокаливания, мин

Содержание

готовом продукте, %

Как видно из табл.3, оптимальным режимом прокаливания является проведение его при температурах 350-500с, так как при повышении температуры начинает идти процесс ретроградации и резко подает содержание PO..B в готовом продукте.

Пример 1. 231 г 30%-ного раствора сульфата аммония смешивают с 48,4 г фосфорной кислоты в течение 5 мин. Соотношение : (NH) SQ 35:100 . Затем добавляют 100 г кингисеппского фосфорита. .Полученную суспензию сушат и гранулируют при и прокаливают при 500С В результате получают 190,0 продукта с содержанием 25,1 Выход товарной фракции 80%. Общее время процесса 1,5ч.

П р и м е р 2. 160 г 60%-ного раствора сульфата аммония смешивают с 2,6 г фосфата аммония в.течение 5 мин. Соотношение : (NH)SO 1:190. Затем добавляют 100 г кингисеппского фосфорита. Полученную сусТаблица 2

7880

78

73

продукта. При этом увеличиваются энергетические расходы.

В табл.3 показано влияние температуры прокаливания на время разложения (соотношение : (NH) SO 35:100, температура сушки 200«С).

Таблица 3 .

510

50

40

25 20

20

25,1 15

18

пензию сушат и гранулируют при. и прокаливают при 470 с. В результате получают 163 г продукта с содержанием ,ce. Выход

5 товарной фракции 65%. Общее время процесса 1,8 ч.

Примерз. 238,0 г 42%-ного раствора сульфата аммония смешивают с 6 г .фосфорной кислоты и 10 г моно

0 кальцийфосфата в течение 10 мин. Соотношение P, : (NH),SO 12:100 . Затем добавлять 100 г кингисеппского фосфорита. Полученную суспензию сушат и гранулируют при 180с и прокали5вают при 350С. В результате получают 185 г продукта с содержанием 17,0%. Выход товарной фракции 78%. Общее время процесса 2 ч.

Использование предложенного спо0соба по сравнению с прототипом позволяет увеличить выход, товарной фракции с 55-60 до 65-80% и одновременно за счет сокращения времени разложения фосфатного сырья сократить обще.е время процесса с 2,5-3 до 1,5-2 ч.

5 79944 Формула изобретения 1. Способ получения сложного удобрения, включающий разложение фосфата сульфатом аммония в присутствии Бвществ, содержащих с по-5 следующим гранулированием и сушкой продукта при повышенной температуре, отличающийся тем, что. с целью повьяиения выхода товарной фракции готового продукта с одно-Ю временной интенсификацией процесса, сульфат аммония предварительно смешивают с веществом, содержащим Р Оц-кон в соотношении 68 ,. SO4.l-35 100, а сушку ведут при 130-200 С с последующим прокаливанием при BSO-SOO C. 2. Способ поп.1, отличаюш и и с я тем, что, в качестве соединений, содержащих Рд.Од , используют фосфорную кислоту и/или ее гилмонийные или кальциевые соли, Источники информации, принятые во внимание при экспертизе 1. Патент ГДР № 7413, кл. С 05 В 1/02, 1954, 2. Оболовые фосфаты, как саръе для химической промышленности. Таллин, 1968, с.187-190.

Авторы

Даты

1983-02-07—Публикация

1981-01-23—Подача