5

I1240763

Изобретение относится к получетш модифицированных карбамидоформальде- гидных смол, используемых Б качестве клеев и связующих.

Цель изобретения - повышение стабильности высококонцентрированных смол и прочности изделий на их основе

Изобретение иллюстрируется следующими примерами.

Пример 1, В трехгорлой колбе, снабженной обратным холодильником, мешалкой и термометром приготавливают смесь, состоящую из 60 г (1 моль), карбамида, 162 г 37% -ного формалина (2 моль формальдегида)J г 25%-ного водного аммиака (0,3 моль аммиака), Температура после смешения компонентов поднимается до 55 С. рН становится равным 8,5. Далее нагре

10

конде;нсацию при температуре кипения в течение 1 ч 15 мин до вязкости по ВЗ-4 при (20±0,5)°С 12,0 Ст и ,6. Нейтрализуют полученную смолу щелочью и концентрируют под до вязкости 70 Ст по BB-I, охлаждают до температуры (25-30)С и сливают. ,

Пример 5. Приготавливают реакционную смесь аналогично примеру 1 и нагревают до температуры кипения (9513) С, вводят эти.пен- гликоль 6,0 г.(0,1 моль) и конденси Р утат при этой температуре ,,5 ч

IS

3.

до достижения вязкости 12,8 Ст по и 1 ,. Нейтрализуют полученную смолу введением щелочи до и концентрируют до вязкости 65 Ст по BS-I, охлаждают смолу до вают реакционную смесь до температуры 20 25-JO С и сливают, кипения, вводят 10,6 г .(0,1 моль) ди- , -При м е р 6. Приготавливают этиленгликоля и проводят конденса™

цию 1,5 ч до достижения ,35 и вязкости 12,5 Ст по вискозиметру ВЗ-4. Нейтрализуют полученную смолу щелочью и концентрируют до вязкости 80 Ст по вискозиметру АЗ-1. Охлаждают смолу до 25-30 С и сливают.

Пример 2. Приготавливают реакционную смесь аналогично примеру 1 и нагревают ее до температуры кипения, вводят диэтиленгликоль 31,8 г (0,3 моль) и проводят конденсацию i ч 20 мин при температуре кипения до достижения ,0 и вяз- .кости 12,8 Ст по ВЗ-4 при (20+0,5) с, Нейтрализуют полученную смолу щелочью до ,2 и концентрируют до вязк ости 75 Ст по ВЗ-1 при (2010,5)°С, охлаждают до (25-30) С и сливают.

Пример 3. Приготавливают реакционную смесь аналопгчно примерз/ 1 и нагревают до температуры кипения (95+3)С, вводят диэтиленгликоль 53,06 г (0,5 моль) и проводят конденсацию при этой температуре 1 ч 20 мин до вязкости 12,8 .Ст по ВЗ--4 при (20±0,5)°С и ,7. Нейтрализуют полученную смолу щелочью до ,5 л концентрируют под вакуумом до вязкости 75 Ст по ВЗ-1 при (20tO,5)°С, охлаждают до (25-30) С и сливают.

И р и м .е р 4. Приготавливают реакционную смесь аналогично примеру 1, нагревают д.о температуры |кипения ()0, вводят диэтилен- |гликоль 106,1 г (1 моль) и проводят

реакционную смесь аналогично примеру 15 н 1гревают до температуры кипе ния (95; 3) С, вводят этиленгликоль

2 i 30 г (О,.5 моль) и конденсируют при этой температуре 1 ч 25 мин до досТ1-1жения вязкости по ВЗ-4., 12,8 Ст.и ,9. Не.йтрализуют полученную смолу щелочью до ,55 концентри30 руют до вязкости 70 Ст по 53-1, охлаждают до 25-30 С, после чего ее сливают.

II р н м е р 7 .Приготавливают реак- ;.- .Чионную смесь аналогично примеру 1, нагре.вают до температуры кипения (95i3) С, вводят этилепгликоль 60 г (1 моль) н конденсирзаот при этой те пературе . 1 ч 20 мин до достюкения вязкости 13 Ст по БЗ-4 и ,9. Нейтрализуют полученную смолу щелоч до ,9 и концентр. под вакуумом до вязкости 72 Ст, Охлайсдают

смолу и сливают, .1

П р и м ер 8. Приготавливают р акционную смесь аналогично примеру нагре.вают ее до температуры кипения (95±3)°С. вводят триэтилекгликоль 15 г (0,1 моль) и проводят конденса цию при этой температуре 1 ч 30 мин до вязкости t3sO Ст по ВЗ-4 и , Нейтрализуют полученную смолу щелоч до концентрируют до вязкост 68.Ст по ВЗ-1,, охлаждают до (25-30) и сливают.

Пример 9. Приготавливают р акционную смесь аналогично примеру нагревают ее до температуры кипения ()° С, вводят триэт1-шенгликоль

SO

5

0

конде;нсацию при температуре кипения в течение 1 ч 15 мин до вязкости по ВЗ-4 при (20±0,5)°С 12,0 Ст и ,6. Нейтрализуют полученную смолу щелочью и концентрируют под до вязкости 70 Ст по BB-I, охлаждают до температуры (25-30)С и сливают. ,

Пример 5. Приготавливают реакционную смесь аналогично примеру 1 и нагревают до температуры кипения (9513) С, вводят эти.пен- гликоль 6,0 г.(0,1 моль) и конденси- Р утат при этой температуре ,,5 ч

.

до достижения вязкости 12,8 Ст по и 1 ,. Нейтрализуют полученную смолу введением щелочи до и концентрируют до вязкости 65 Ст по BS-I, охлаждают смолу до 25-JO С и сливают, -При м е р 6. Приготавливают

реакционную смесь аналогично примеру 15 н 1гревают до температуры кипения (95; 3) С, вводят этиленгликоль

i 30 г (О,.5 моль) и конденсируют при этой температуре 1 ч 25 мин до дос Т1-1жения вязкости по ВЗ-4., 12,8 Ст.и ,9. Не.йтрализуют полученную смолу щелочью до ,55 концентри0 руют до вязкости 70 Ст по 53-1, охлаждают до 25-30 С, после чего ее сливают.

II р н м е р 7 .Приготавливают реак- ;.- .Чионную смесь аналогично примеру 1, нагре.вают до температуры кипения (95i3) С, вводят этилепгликоль 60 г (1 моль) н конденсирзаот при этой температуре . 1 ч 20 мин до достюкения вязкости 13 Ст по БЗ-4 и ,9. Нейтрализуют полученную смолу щелочью до ,9 и концентр. под вакуумом до вязкости 72 Ст, Охлайсдают

смолу и сливают, .1

П р и м ер 8. Приготавливают реакционную смесь аналогично примеру 1, нагре.вают ее до температуры кипения (95±3)°С. вводят триэтилекгликоль 15 г (0,1 моль) и проводят конденсацию при этой температуре 1 ч 30 мин до вязкости t3sO Ст по ВЗ-4 и ,4, Нейтрализуют полученную смолу щелочью до концентрируют до вязкости 68.Ст по ВЗ-1,, охлаждают до (25-30)С и сливают.

Пример 9. Приготавливают реакционную смесь аналогично примеру 1, нагревают ее до температуры кипения ()° С, вводят триэт1-шенгликоль

O

75 г (0,5 моль) и проводят конденсацию при температуре, кипения 1 ч 25 ми до вязксоти 12,9 Ст и ,6. Нейтрализуют полученную смолу щелочью до ,2 и концентрируют под вакуумом до вязкости 72 Ст по ВЗ-1, охлаждают смолу до (25-30)°С и сливают.

Пример 10. Приготавливают реакционную смесь аналогично примеру 1, нагревают ее до температуры кипения ( С, вводят триэтиленгли- коль 150 г (1 моль) и проводят конденсацию при температуре кипения 1 ч 40 мин до вязкости 12,0 €т и ,1, Нейтрализуют полученную смолу щелочью до ,7 и концентрируют до вязкости 75 Ст по ВЗ-1, охлаждают смолу до (25-30)°С и сливают.

Пример 11. Приготавливают реакционную смесь аналогично примеру 1, нагревают ее до температуры кипения (95±3)°С, вводят 24,23 г (0,01 моль) полиэтиленгликоля-35 с молекулярной массой 1530 и концентрацией 63,13% и проводят конденсацию при температуре кипения 1,5 ч до вязкости 12,0 .Ст и ,9. Полученную смолу нейтрализуют щелочью до ,0, концентрируют до вязкости 80 Ст по , охлаждают смолу и сливают.

Пример 12, Приготавливают реакционную смесь аналогично примеру 1, нагревают до температуры кипения (95±3)°С,вводят 48,46 г (0,02 моль) полиэтиленгликоля-35 с молекулярной массой 1530 и концентрацией 63,13% и проводят конденсацию при температуре 1,5 ч до вязкости 12,2 Ст и ,85. Полученную смолу нейтрализуют щелочью до ,1 и концентрируют под вакуумом до ВЯЗКОСТИ 68 Ст по ВЗ-1. Смолу охлаждают до (25-30)С и сливают.

Пример 13. Приготавливают реакционную смесь аналогично примеру 1, нагревают до температуры кипения (95±3)°С, вводят 121,15 г (0,05 моль) полиэтиленгликоля-35 с молекулярной массой 1530 и концентрацией в 63,13% и проводят конденсацию при температуре кипения 1 ч 25 мин до ,6 и вязкости 12 Ст по ВЗ-4. Нейтрализуют полученную смолу щелочью до ,5 и концентрируют под вакуумом до 78 Ст по ВЗ-1. Охлаждают полученную и сливают.

смолу до (25-30) С

Пример 14. Приготавливают реакционную смесь, как в примере 1, добавляют 20 г (0,02 моль) сухого по- лиэтиленгликоля с молекулярной массой 1000, нагревают до температуры кипения и концентрируют при этой температуре 1,5 ч до вязкости 16 Ст по ВЗ-4 и ,2. Нейтрализуют полученную смолу щелочью и отгоняют воду под вакуумом до вязкости 75 Ст по ВЗ-1, охлаждают смолу до (25-30) и сливают.

Пример 15. В трехгорлую

колбу, снабженную обратным холодильником, мешалкой и термометром, помещают 60 г карбамида (1 моль), 162 г i37%-Horo формалина (2 моль формальдегида). После растворения карбамида добавляют 20,4 г 25%-ного водного (0,3 моль аммиака). Температура после смешения компонентов поднимается до 55°С. pFJ становится равным 8,5. Далее нагревают реакционную смесь до температуры кипения и конденсацию проводят 1,5 ч до достиже- ния вязкости 12,5 Ст по ВЗ-4 и ,2, после чего нейтрализуют полученную смолу щелочью до ,5 и концентрируют ее под вакуумом при

()°С до вязкости 100 Ст по ВЗ-1. Далее загружают 31,8 г (0,3 моль) д.нзт11пенгликоля, нагревают до температуры кипения и при этой температуре и ,3 вьщерживают смесь

45 мин, после чего смолу нейтрализуют щелочью до ,5, охлаждают до (25-30) С и сливают в банку.

Пример 16. В трехгорлую колбу, снабженную обратным холодильником, мешалкой и термометром, помещают 60 г карбамида (1 моль) и 20,4 г 25%-ного водного аммиака (0,3 моль амм1-1ака), содержащего 1,41 г 85%-ной муравьиной кислоты,

добавляют 162 г 37%-ного формалина, при смешении компонентов наблюдается экзотермическая реакция и температура самопроизвольно поднимается до 55 С, далее продолжают нагревание до температуры кипения и далее в течение 1 ч до вязкости 12,5 Ст по ВЗ-4 и ,4, после чего проводят нейтрализацию смолы щелочью до рН-7,2 и концентрируют под вакуумом при (6015)°С до вязкости 85 Ст по ВЗ-1. Загружают 31,8 г (0,3 моль) диэтилен- гликоля и проводят конденсацию анаогично примеру 15.

Пример 17. В трехгорлую колбу, снабженную обратным xonoflis-mbHHKOM мешалкой и термометром, помещают 60 г карбамида, 20,4 г 25%-ного ам- миака водного (0,3 моль аммиака), 40 г воды и 63,8 г параформа (2 моль формальдегида) с концентрагщей 94%, перемешивают до растворения, при этом температура реакционной смеси подни- мается до 75°С, Далее нагревают смесь до температуры кипения и ко вденсиру- ют при этой температуре 45 мин до вязкости 75 Ст по ВЗ-1 и . Нейтрализуют полученную смолу щелочью до ,5, вводят 31,8 г (0,3 моль) диэтиленгликоля и проводят конденсацию аналогргчно примеру 15.

Пример 18. В трехгорлую колбу, снабженную обратным холодильником, мешалкой и термометром, загружают 100 г карбамидоформальдег.ид- ного концентрата 85%, содержащего 60 г (2 моль) формальдегида и 26 г (0,43 моль) карбамида, добавляют 34,2 г (0,57 моль) карбамида 22,2 г 23%-ного водного аммиака (0,3 моль аммиака), перемешивают до растворения, нагревают до температуры кипения (95t3)°C и конденсируют при этой температуре 70 мин до вязкости 60 Ст по ВЗ-1 и ,2. Нейтрализуют полученный конденсат щелочью до ,2, вводят 31,8 ( моль) диэти ленгликоля и проводят конденсацию аналогично примеру 15,

Пример 19. В трехгорлую колбу, снабженную обратным .холодильником. Мешалкой и термометром, поме- щают 339 г формалина с концентраци- ей 59,0% (6,66 моль формальдегида), нейтрализуют его щелочью до , добавляют 200 г карбамида (3,33 моль к 83,4 г 2054%-ного водного аммиака (Т моль аммиака). При смешении компонентов температура поднимается до 88 С, нагревают смесь до температуры кипения (9513) С и конденсируют при этой температуре 70 мин от ,83 (в начале кипения) ,6,

нейтрализуют щелочью до ,0, вводят 106,1 г (1 моль) диэтиленгликоля и конденсащю продолжают 45 мин до вязкости 90 Ст по ВЗ-1. Нейтрализу-

шт полученную смолу щелочью до

, охлаждают до (25-30) С и

сливают.

Пример 20. В трехгорлую колбу, снабженную холодильником, термометром и мешалкой, помещают 923 г плава карбамида 65% концентрации (10 моль .карбамида) с ,55, затем добавляют 265,3 г 20%-ного аммиака водного (3,1 моль аммиака).

После смешения рН становится равным 12,3. Далее загружают 1621 г 37%-ного формалина (20 моль формальдегида), ,05, температура самопроизвольно поднимается до 68 С. Далее нагревают смесь до температуры кипения и вьщерживают при этой температуре 1.,5 ч до вязкости 12,0 Ст по БЗ-4 и , нейтрализуют кодценсациоиньш раствор щелочью до и концен рируют под вакуумом до вязкости .100 Ст по ВЗ-1, добавляют 318j3 г (3,1 моль) диэтилен- гликоля и ведут коцденсацию аналогично примеру 15,

При. мер 21. В трехгорлую колбу, снабженную обратньм холодильником, мешалкой и термометром, загружают 60 г карбамида моль) 178.,3 г 37%-ного формалипа (2,2 моль), 20J4 г зодного аммиака (0,3 моль), температура при смешении компонентов поднимается до 58 С. рН становится разным 8,5. Далее нагревают смесь до температуры кипения, вводят 31,83 г (0,3 моль) диэти- ленгликоля и проводят конденсацию . при-этой температуре 1,5 ч до вязкости Т2,5 Ст по ВЗ-4 и ,35 нейтрализуют шелочью до ,8 и концентрируют под, вакуумом до вязкости 65 Ст по ВЗ-15 охлаждают смолу и

сливают.

i.

Пример 22. В трехгорлую колбу, снабженную обратным холодильником, мешалкой и термометром, загру- ;ают 60 г карбамида (1 моль), 145,9 г 37%-ного формалина (1,8 моль формальдегида), 20,4 г 25%-ного вод- кого аммиака и далее проводят синтез аналогично примеру 15.

Пример 23. В трехгорлую колбу, снабженную обратным холодильником, мешалкой и термометром, помещают 60 г (1 моль) карбамида, 162,1 г 37%-ного формалина (2 моль формальдегида) и 17 г 25%-ного водного a миaкa (0,25 моль аммиака) и проводят синтез аналогично приме- РУ 15.

Пример 24.В трехгорлую колбу, снабженную обратным холодиль НИКОМ, мешалкой и термометром, поме щают 60 г (1 моль) карбамида, 162 г 37%-ного формалина (2 моль формальдегида) и 27,2 Г 25%-ного водного аммиака (0,4 моль аммиака) и проводя синтез аналогично примеру 15,

Во всех примерах для нейтрализации использовали водный раствор едкого натра, а определение условной вязкости производили по ГОСТ 8420-77 по вискозиметрам ВЗ-4 и ВЗ-1 при (20±0,5) С.

На основе модифицированной карбамид оформальдегид ной смолы с ки(- лотным отвердителем приготавливают клей. В качестве кислотного отверди- теля применяют 10%-ный водный раство щавелевой кислоты и используют его в количестве 10% от массы смолы. Компоненты клея перемешивают 10-15 мин.

Склеивают образцы из древесины .в виде прямоугольной призмы с основанием 20 X 20 мм, длиной 300 мм и зубчатым соединением посередине длины.

Клей наносится на склеиваемые поверхности в количестве 350 г/м , за- . клеивают образцы в вайме и выдержи- 5 вают 3 с под давлением 0,3 МПа. После извлечения образцов из ваймы производится технологическая вьщержка образцов на воздухе 24 ч, и затем определяется прочность склеивания, ко- 0 торая характеризуется пределом прочности зубчатых клеевых соединений древесины при статическом изгибе (по ГОСТ 15613,480)

Предел прочности 40,0-60,0 МПа. 5 Поскольку при эксплуатации клеевые соединения воспринимают значительные статические и динамические нагрузки, то проверяется также прочность после ускоренного цикл гческого 0 старения - воздействия 10000 циклов пульсирующих нагрузок на клеевые соединения.

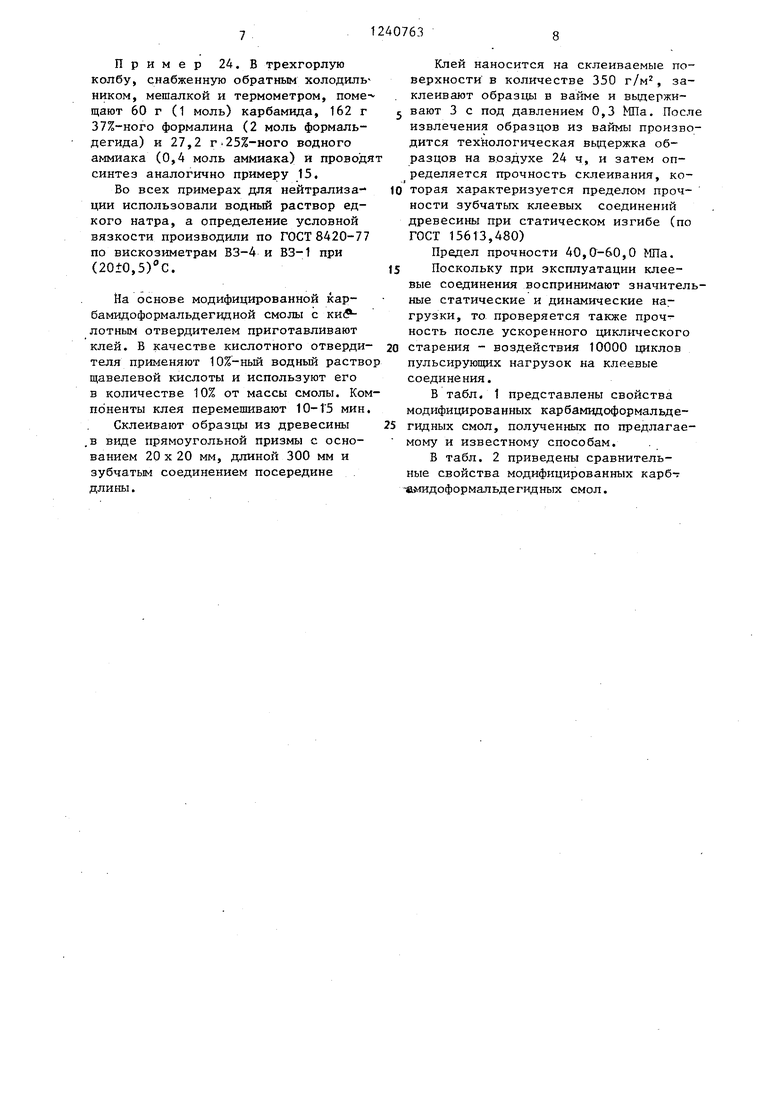

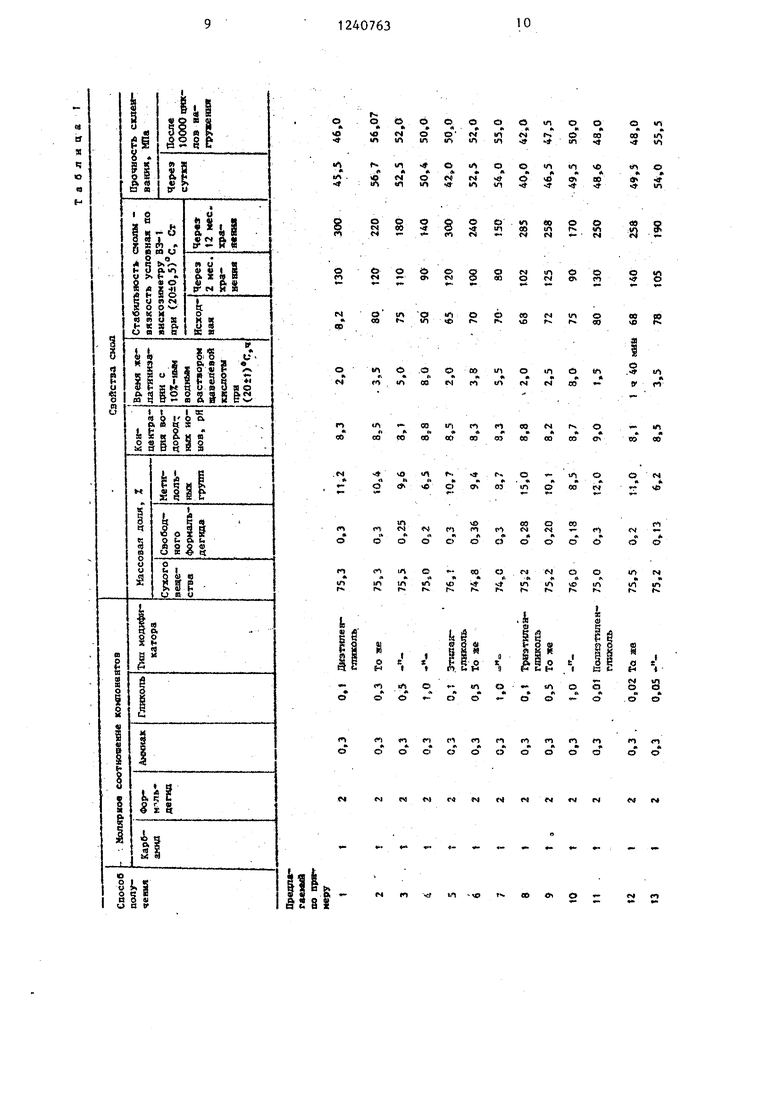

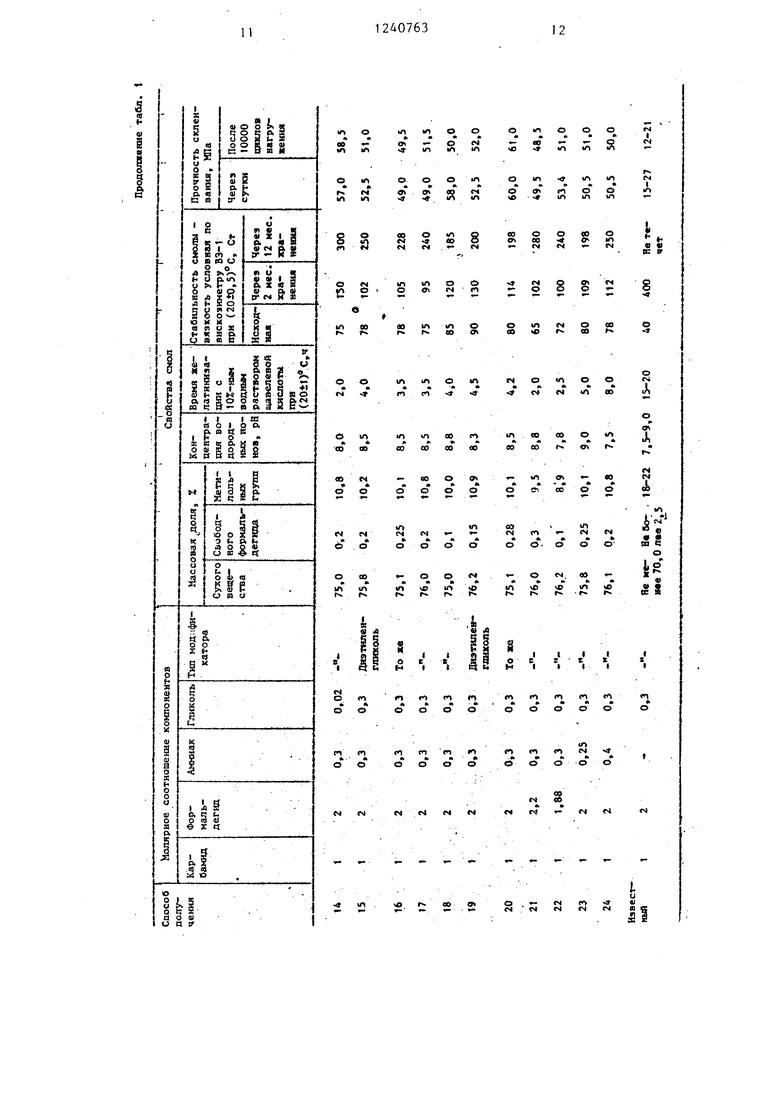

В табл. 1 представлены свойства модифицированных карбамидоформальде- 5 гидных смол, полученных по предлагае- мому и известному способам.

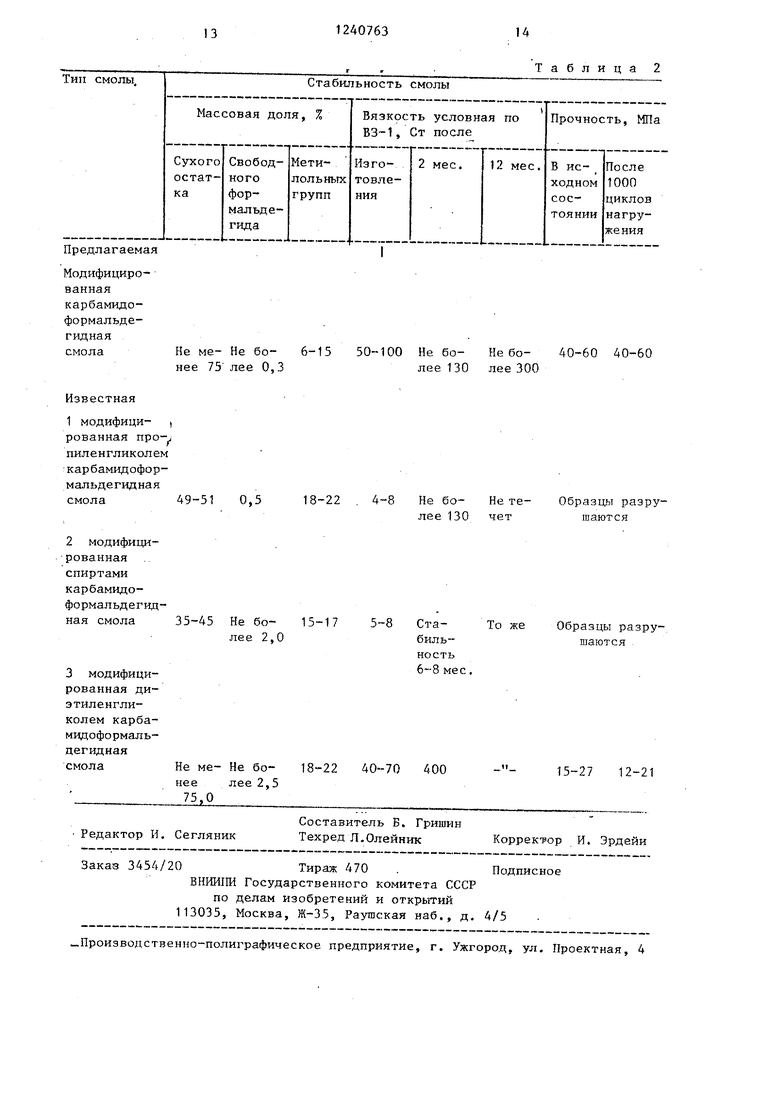

В табл. 2 приведены сравнительные свойства модифицированных карб- -ймидоформальдегидных смол.

«о

о

ь

О)

I

гч

to

Г

k

о о

Предлагаемая

Модифицированнаякарбамидо- формальде- гидная смола

Не ме- Не бо- нее 75 лее 0,3

6-15 50 100 Не бо- Небо- 40-60 40-60 лее 130 лее 300

Известная

1 модифици- )

рованиая пропиленгликолем

: карбамидоформальдегидная

смола 49-51

0,5 18-22 . 4-8 Не бо- Не те- Образцы раэрулее 130 чет шаются

-

35-45

Не более 2,0

15-17

Не ме- Не бо- нее лее 2,5 75,0

Стабильность6-8 ме

18-22 40-70 400

Редактор И. Сегляник

Составитель Б. Гришин Техред Л.Олейник

Заказ 3454/20Тираж 470 .Подписное

ВНИИ1Ш Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

„Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

Стабильность6-8 мес.

То же

Образцы разрушаются

15-27 12-21

Корректор И, Эрдейи

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

| Способ получения карбамидной смолы | 1975 |

|

SU562095A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169739C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142966C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169740C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| Волокнистый фильтрующий материал | 1980 |

|

SU895065A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2233850C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142965C1 |

| Способ получения катионоактивной смолы | 1967 |

|

SU501678A3 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ; Темкина Р.З | |||

| Синтетические клеи в деревообработке | |||

| М.: Лесная промьгаз- ленность, 1971, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

Авторы

Даты

1986-06-30—Публикация

1984-12-20—Подача