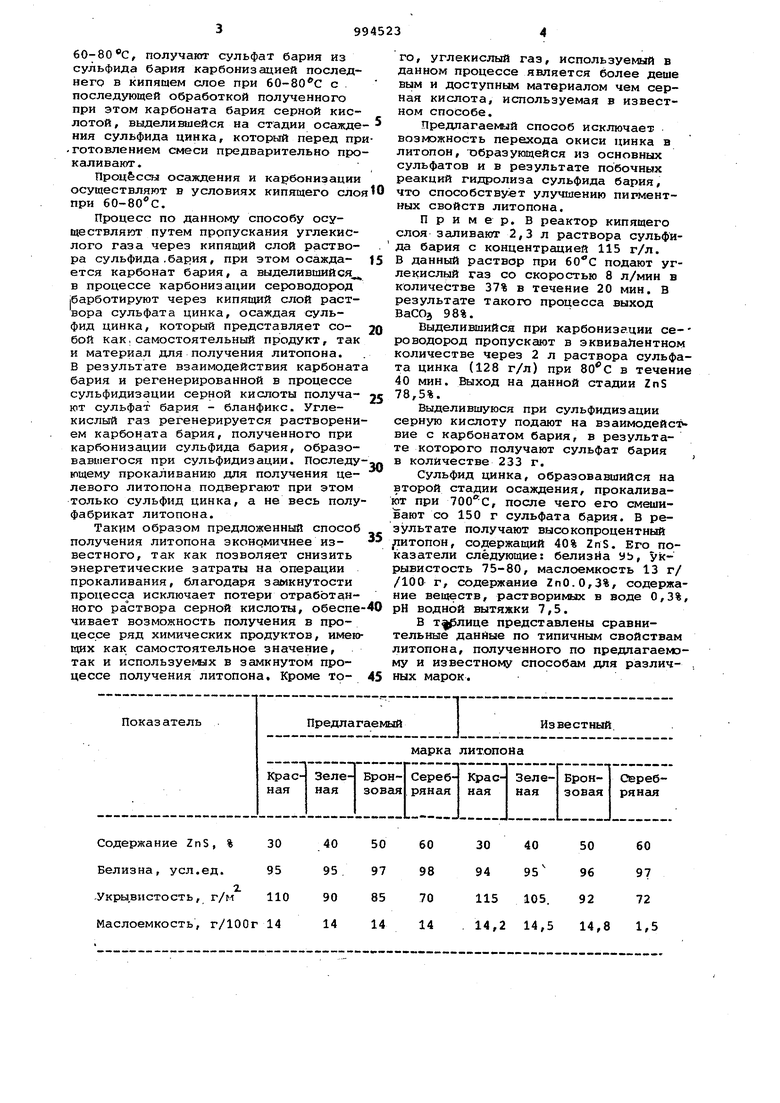

Изобретение относится к #имической технологии производства неоргани ческих пигментов и может быть исполь зовано/ для получения различных марок литопона, бланфикса и сульфида цинка Известен способ получения литопона, осуществимый в промышленных усло виях и .состоящий из нескольких стади получение сульфида бария и природного сульфата бария путем его восстановления, получение сульфата цинка растворением цинкосодержащего сырья в серной кислоте, взаимодействие растворов полученных сульфата цинка и сульфида бария с образованием литопона, представляющего смесь ZnS и BaSO. Получаемый при этом литопон с содержанием более 29,4% ZnS называют высокопроцентным l. Недостатками данного способа являются относительно невысокое содержание в литопоне ZnS, многостадийнрсть и низкая производительность процесса. Наиболее близким к предлагаемому является способ получения высокопроцентного литопона, включающий осагасд ние сульфида цинка из сернокислой сбли сероводородом путем пропускания последнего через суспензию сырого, ля топона, содержащую избыток раствора сульфата цинка, получение сульфата бария из сульфида бария, приготовление из. сульфида цинка и сульфата бария. Данный способ позволяет получить высокопроцентный литопон с содержанием ZnS до 75% 2}. Данный способ не позволяет раздельное получение составлякяцих компонентов литопона и тем самым исключает возможность варьирования состава литопона в широком интервале. При этом в процессе образуется серная кислота, усложняющая способ} она является отбросным продуктом. Кроме того, данный способ имеет большие энер етические затраты вследствие необходимости прокаливания всего литопона-полуфабриката, а не части его в виде сульфида цинка, поскольку прокаливание необходимо лишь для сульфида цинка в составе литопона. Целью изобретения является повышение экономичности процесса получения высокопроцентного литопона. Поставленная цель достигается тем, что согласно способу получения высокопроцентного литопона осаждгиот сульфид цинка из сернокислой .соли сероводородом в условиях кипящего слоя при 60-80 0, получают сульфат бария из сульфида бария карбонизацией последнего в кипящем алое при 60-80 С с последующей обработкой полученного при этом карбоната бария серной кислотой, выделившейся на стадии осажде ния сульфида цинка, который перед пр готовлением смеси предварительно прю каливают. Процессы осаждения и карбонизации осуществляют в условиях кипящего сло при бо-ео с. Процесс по данному способу осуществляют путем пропускания углекислого газа через кипящий слой раствора сульфида.бария, при этом осаждается карбонат бария, а выделившийся. в процессе карбонизации сероводород |барботируют через кипящий слой раствора сульфата цинка, осаждая сульфид цинка, который представляет собой как,самостоятельный продукт, так и материал для получения литопона. В результате взаимодействия карбонат бария и регенерированной в процессе сульфидизации серной кислоты получают сульфат бария - бланфикс. Углекислый газ регенерируется растворени ем карбоната бария, полученного при карбонизации сульфида бария, образовавшегося при сульфидизации. Последу ющему прокаливанию для получения целевого литопона подвергают при этом только сульфид цинка, а не весь полу фабрикат литопона. Таким образом предложенный способ получения литопона экономичнее известного, так как позволяет снизить энергетические затраты на операции прокаливания, благодаря замкнутости процесса исключает потери отработанного раЪтвора серной кислоты, обеспе чивает возможность получения в процессе ряд химических продуктов, имею щих как самостоятельное значение, так и используемых в замкнутом процессе получения литопона. Кроме Того, углекислый газ, используемый в данном процессе является более деше вь1М и доступным материалом чем серная кислота, используемая в известном способе. Предпагаеи:лй способ исключает возможность перехода окиси цинка в литопон, образующейся из основных сульфатов и в результате побочных реакций гидролиза сульфида бария, что способствует улучшению пигментных свойств литопона. Пример. В реактор кипящего слоя заливают 2,3 л раствора сульфида бария с концентрацией 115 г/л. В данный раствор при подают углекислый газ со скоростью 8 л/мин в количестве 37% в течение 20 мин. В результате такого процесса выход ВаСОз 98%. Выделившийся при карбонизации се- роводород пропускают в эквивалентном количестве через 2 л раствора сульфата цинка (128 г/л) при в течение 40 мин. Выход на данной стадии ZnS 78,5%. Выделившуюся при сульфидизации серную кислоту подают на взаимодейсрвне с карбонатом бария, в результате которого получают сульфат бария в количестве 233 г. Сульфид цинка, образовавшийся на второй стадии осаждения, прокаливают при , после чего его смешивают со 150 г сульфата бария. В результате получают высокопроцентный jHHTonoH, содержащий 40% ZnS. Его показатели следующие: белизйа УЬ, укрывистость 75-80, маслоемкость 13 г/ /100 г, содержание Zn0.0,3%, содержание веществ, растворимых в воде 0,3%, рН водной вытяжки 7,5. В тцрлице представлены сравнительные данйые по типичным свойствам литопона, полученного по предлагаемому и известному способам для различ- , ных марок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения литопона | 1987 |

|

SU1583429A1 |

| Состав лоя получения линолеума | 1978 |

|

SU765311A1 |

| Способ переработки литопона-полуфабриката | 1979 |

|

SU827516A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА ЦИНКА ИЛИ СУЛЬФОПОНА | 1991 |

|

RU2039010C1 |

| Способ очистки сточных вод производства литопона от ионов бария и цинка | 1979 |

|

SU789417A1 |

| Способ получения железоокисныхпигМЕНТОВ и СульфАТОВ щЕлОчНыХ ME-ТАллОВ | 1979 |

|

SU804679A1 |

| Способ получения литопонов | 1928 |

|

SU23505A1 |

| Способ переработки сернокислогожЕлЕзОСОдЕРжАщЕгО PACTBOPA | 1979 |

|

SU850592A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU975371A1 |

| Способ получения высокопроцентного липотона | 1988 |

|

SU1675310A1 |

Содержание ZnS, %

Белизна, усл.ед.

X

-Укрывистость, г/м

Маслоемкость, г/100г

5994S236

Технико-экономическая эффектйв-ности процесса, сульфат бария получаность предлагаемохх изобретения опре.ют предварительной карбонизацией сульделяется экономичностью процесса по-фида бария с; последующей обработкой лучения литопона за счет укюньшенияполученного при этом карбоната бария его энергоемкости, упрощениями сниже-серной кислотой, выделившейся на стания материалоемкости, возможности по- 5дни осаждения сульфида цинка, котолучения дополнительных химическихрый перед приготовлением смеси предпродуктов,варительно прокаливают.

Формула изобретениящ и и с я тем, что процессы осажде1. Способ получения высокопроцент-ловиях кипящего слоя при бО-вО С. ного литопона, включающий осаждениеИсточники информации,

сульфида цинка из сернокислой солипринятые во внимание при экспертизе сероводородом, получение сульфата 1. Беленький Е.Ф., Рискин И.В.

бария из сульфида бария, приготовле- 15Химия и технология пигментов. Л.,

ние смеси из сульфида цинка и сульфа Химия, 1974, с.189-210. та бария, отличающийся 2. Патент США 2058879,

тем, что, с целью повышения экономич-кл. 106-294, опублик. 1936.

Авторы

Даты

1983-02-07—Публикация

1980-04-25—Подача