Изобретение относится к металлургии, в частности к производству ванадий содержащих стёшей для отливок и слитков.

Обычно для легирования стали ванадием используют феррованадий или другие ванадиевые ферросплавы (лигатуры). Указанные материалы являются дорогими и дефицитными, приводят существен и oh4y увеличению стоиьюсти выплавляемой стали и поэтому малопригодны в случае использования для стгшей массового назначения.

Кроме этого, при использовании феррованадия и ванадиевых лигатур существенно понижается извлечение ванадия от руды до стгши. При использовании феррованадия до стали доходит 39,5% ванадия, а при использовании ванадиевых лигатур - 47,6% вангшия.

Известна экзотермическая смесь для легирования стали (шихта) на основе ванадийсодержащего шлака, со-держащая в своем составе, кроме него, кремний, углерод, азотсодержащее вещество и кгшьцйй. Это поз- . воляет повысить извлечение ванадия из рудш в сталь до 52,8% и аонизить

стоимость ее легирования вана|(иемГ1.,

Однако область применения данного легирующего материала ограничена, так как нгшичие в составе экзотермической смеси азотсодержащего вещества предполагает ее использование для легирования азотсодержащих сталей, а кальция приводит к некоторо10му ее удорожанию и дефицитности.

Наиболее близким по техиической сущности и достигаемому результату к изобретению является шихта для легиЕЮвания стали вангшием, содер15жащая ванадиевый шлак, алюминий, кремний, окись кгшьция.

Такая экзотермическая сМесь для легирования ванадием и рафинирования стали позволяет использовать все пре20 имущества.предыдущей ( экзотермической смесидля легирования сталей) и имеет более широкую область применения, т.е. практически может быть использована для легирования ва-

25 нгшием любых марок стгшей без какихлибо ограничений 2.

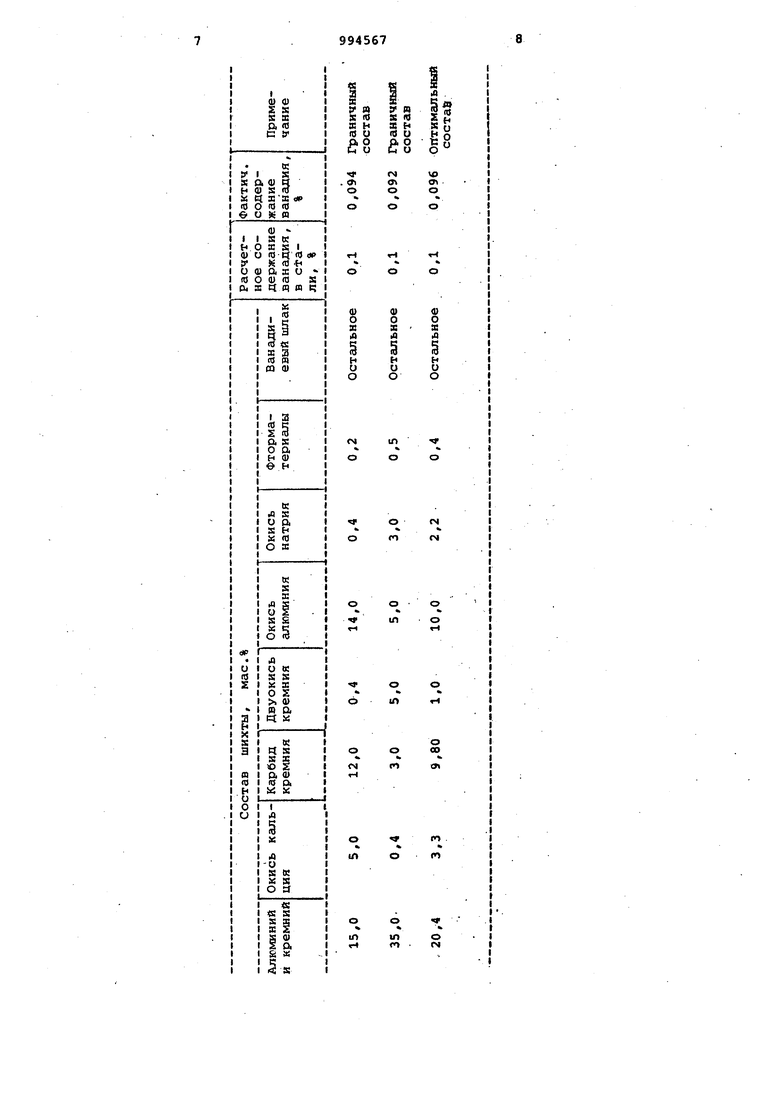

Однако за счет использования кгшьция, который вводится в виде дорогого и дефицитного силококальыия (или металлического кальция), .происходит его перерасход и удорожание легирования стали ванадием, а также повышение ее себестоимости Кроме этого, наличие в составе смеси окиси железа, которая введена для компенсации тепловых потерь, св занных с расплавлением раскислителе шлакообразующих добавок и диссоциацией карбонита кальция, также приводит к удорожанию и перерасходу материалов.. Цель изобретения - снижение себе стоимости стали и повышение эффективности производства. Поставленная цель достигается тем, что в шихту для легирования ст ли ванадием, содержащую ванадиевый .ишак, алюминий, кремний, окись каль ция, дополнительно введены карбид кремния, двуокись кремния, окись ал миния, окись натрия, фторсодержащий материал при следующем соотношении компонентов, мас.%: Алюминий, и кремний (в cyNcvse)15 - 35 Окись кальция0,4-5,0 Карбид кремния . 3,0-12,0 Двуокись кремния 0,4-5,0 Окисьалюминия 5,0-14,0 Окись натрия0,4-3,0 Фторсодержащий материал 0,2-0,5 Ванадиевый шлак Остально Алюминий, кремний, окись кальция, 1сарбид кремния, двуокись кремния, окись алюминия,.окись натрия, фтор используют. шлака электротермического производства силумина. Соотношение компонентов шихты дл легирования стгши определено из сле дующих соображений. Количество восстановителей(алюминий, кремний, карбид кремния) определено из условий полного восстано.вления ванадия, железа, марганца из конвертерного ванадиевого шлака, раскисления стали и тепловыделения за счет тепла экзотермических реакций, которое необходимо для быстрог формирования жйдкоподвижного активного шлака, и компенсации потерь тепла. Содержание восстановителей меньше нижнего предела не обеспечивает указанные условия, а больше верхнего предела не способствуют улучшению показателей процесса. Кроме того, введение в состав шихты карбида кремния, являющегося сильным восстановителем, повышает раскислительную способность алюмини и кремния и позволяет исключить из состава дорогостоящий и дефицитный кальций. Шлакообразующие добавки: окись алюминия, окись кальция, фторсодержащие материалы, окись натрия, при данном соотношении способствуют получению шлака с низкими значениями плавкости температуры ликвидуса. и вяз.кости, что. существенно интенсифицирует диффузионные процессы взаимодействия между шлаком и металлом. Окись алюминия, окись натрия, фторсойержаадие материалы являются флюсующими добавкакш, содержание их меньше нижнего предела не способствует заметному понижению вязкости и температуры ликвидуса, формирующегося после присадки шихты шлака, а больше верхнего предела - дальнейшему понижению вязкости шлака. Окись кальция 0,4 - 5,0% способствует повшяению основности шлака. При содержании ее более 5% увеличиваются затраты тепла на расплавление шихты. При этом содержание в составе шихты двуокиси кремния до 5% не осложняет процесс восстановления ванадия, железа, марганца и шлаковый режим плавки. Это обстоятельство позволяет использовать в составе шихты менее дефицитные шлакообразующие и шихтовые материалы. Наиболее полно описанные преимущества проявляются при использовании в качестве одного из компонентов шихты шлака электротермического производства силумина (отходы производства), в составе которого присутствуют в подготовленном виде необходимые для достижения -поставленной .цели ингредиенты. для определения целесообразности я технологичности предлагаемой шихты для легирования стали- проводятся ее промышленные испытания с использованием составов, указанных в таблице. Сталь марки 35ФЛ выплавляют в электродуговой печи емкостью 5 т. Шихту для легирования стали вводят в восстановительный период плавки в виде механической смеси ванадиевого шлака конвертерного передела по ТУ 14-11-178-79, имеющего химический состав, мас.%: Пятиокись ванадия 13-26 Двуокись кремния 12 - 26 Железо общее28-42 Окись кальция До 1,5 Окись магния1,0-6,0 Закись марганца 5-13 Окись хрома1,0-5,0 Окись алюминия 0,6-1,8 . Металловключения 4,0-25,0 и шлака электротермического производства силумина по ТУ 48-01-13-75, имекадего следующий химический состав, мае.% S /Алюминий, и кремний . . ( в сумме )30-60 Окись алюминия10-28 Двуокись кремнияДо 5,0 Карбид кремния6 - le Окись кальцияДо 5,0

Окись натрия О ,8-6 ,6 Фтор0,4-1,0

При использовании для легировани всех трех составов, приведенных в таблице, в стали получают требуемое содержание ванадия ,12% при вцсокой степени его восстановления из конвертерного шлака. По механичеким свойствам выплавленная сталь соответствует существукздим требованиямч.

Целесообразность использования предлагаемой шихты подтверждается тем, что затраты на легирование нан адием 1 т стали (расчетные данные, базовое содержание ванадия 0,10%) соста вляют, руб:

при использовании феррованадия7,33 при использовании экзотермической смеси для легирования ванадие м и рафинирования стали, взятой

за прототип. 6,27

при использовании

предлагаемой шихты

для легирования стали 5,26

Кроме этого, использование в составе такой шихты шлаков электротермического производства силумина поз- . воляет сэкономить дефицитные раскиС 0 лители ( алюминий, силикокальций или металлический кальций), щпакообразующие материалы и утилизировать. от-« ходы, содержасаиё эти элементы/ . :

S Таким образом, использование, предлагаемся) шихты в качестве легирующего материала приводит к снижению стсжмости 1 т стали на 1,01 руб. и экономии материглов. Йри объеме

0 .производства стали 30 тыс. т эконо-. шчecкий эффект составляет 30300 руб.

. лo%o

S 1«

fl) 2 f,

SH и s о

le о HO p, о t: n tT и о

OtU)

о оо

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для легирования стали | 1984 |

|

SU1219652A1 |

| Способ выплавки ванадийсодержащихСТАлЕй | 1979 |

|

SU836122A1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020180C1 |

| Шихта для получения феррованадия | 1990 |

|

SU1806215A3 |

| Шихта для получения рафинировочного шлака | 1980 |

|

SU933724A1 |

| Смесь для легирования,раскисления и рафинирования стали | 1986 |

|

SU1355633A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Легирующе-восстановительная смесь | 1981 |

|

SU954479A1 |

| РЕАГЕНТНАЯ ДОБАВКА ПРЕИМУЩЕСТВЕННО ДЛЯ ПРОИЗВОДСТВА ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО ВАНАДИЕВОГО ШЛАКА | 1991 |

|

RU2067119C1 |

о

ъ

о

о оо

0

«

%

т

о см

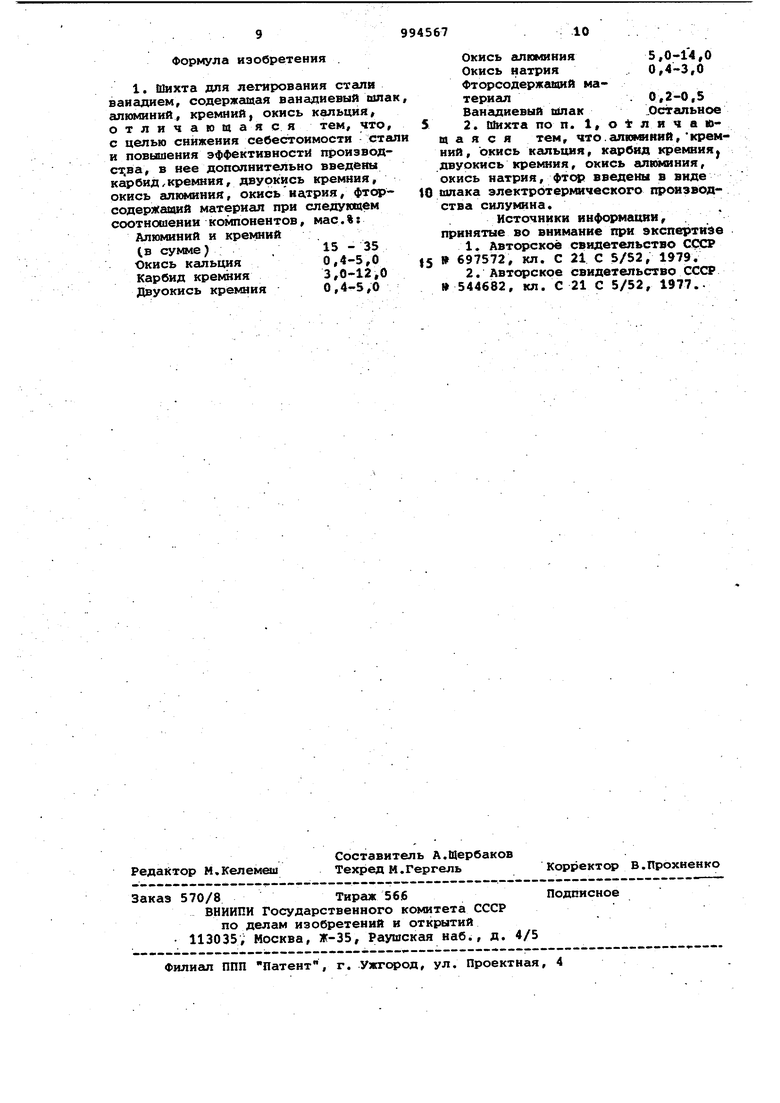

Формула изобретения

Окись кальция 0,4-5,0 Карбид кремния 3,0-12,0 JJfByoKKCb кремния 0,4-5,0

Окись алюминия 5,0-14,0 Окись натрия . 0,4-3,0 Фторсодержащий материал. 0,2-0,5 Ванадиевый шпак .Остальное 2. Шихта по п. 1, о t л и ч а а я с я тем, что.апюкшкий, кремний, окись кальция, карбид кремния двуокись кремния, окись алюминия, окись натрия, фтор введены в виде шлака электротермического производства силумина.

Источники инфсфмацин, принятые во внимание при экспертизе

Авторы

Даты

1983-02-07—Публикация

1981-05-28—Подача