154) ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1979 |

|

SU870483A1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| Сталь | 1981 |

|

SU1014967A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| СТАЛЬ | 1993 |

|

RU2057199C1 |

| Сталь | 1981 |

|

SU985130A1 |

| СТАЛЬ | 1999 |

|

RU2144094C1 |

| КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2009 |

|

RU2414523C2 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1991 |

|

RU2016128C1 |

| Литейная сталь | 1983 |

|

SU1082860A1 |

Изобретение относится.к металлургии, в частности к легированным инструментальным сталям и может быть использовано при изготовлении штампов горячего деформирования .металлов.

Известна инструментальная сталь 40ХМСФ 1.

Недостатком стали является низкая прокаливаемость, позволяющая использовать ее только для изготовления малогабаритных штампов. При нагреве стали твердость сохраняется только до 550°С. Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является инструментальная сталь 2, содержащая вес.%: Углерод0,4-0,5

Кремний0,4-0,6 .

Марганец0,5-0,8

Хром3-3,5

Никель0.5-0,7

Молибден1,8-2

Ванадий0,6-0,8

Алюминий0,2-0,3

ЖелезоОстальное

Недостатками указанной стали яв-. ляются низкие ударная вязкость и Технологичность.

Цель изобретения - повьапение удар-. ной вязкости при комнатной и рабочей температурах, а также технологичности 5 при горячей деформации.

Поставленная цель достигается тем, что инструментальная сталь, со«держащая углерод, кремний, марганец, никель, хром, молибден,, ванадий, алюминий, железо, содержит кокшоиенты при следующем соотношении, вес.%: Углерод0,5-0,60

Кремний0,15-0,50

Марганец 0,15-0,50 Никель0,05-0,30

Хром3,1-3,5

Молибден0,5-1,.О

Ванадий0,,30

Алюминий 0,01-0,07 ЖелезоОстатуьное

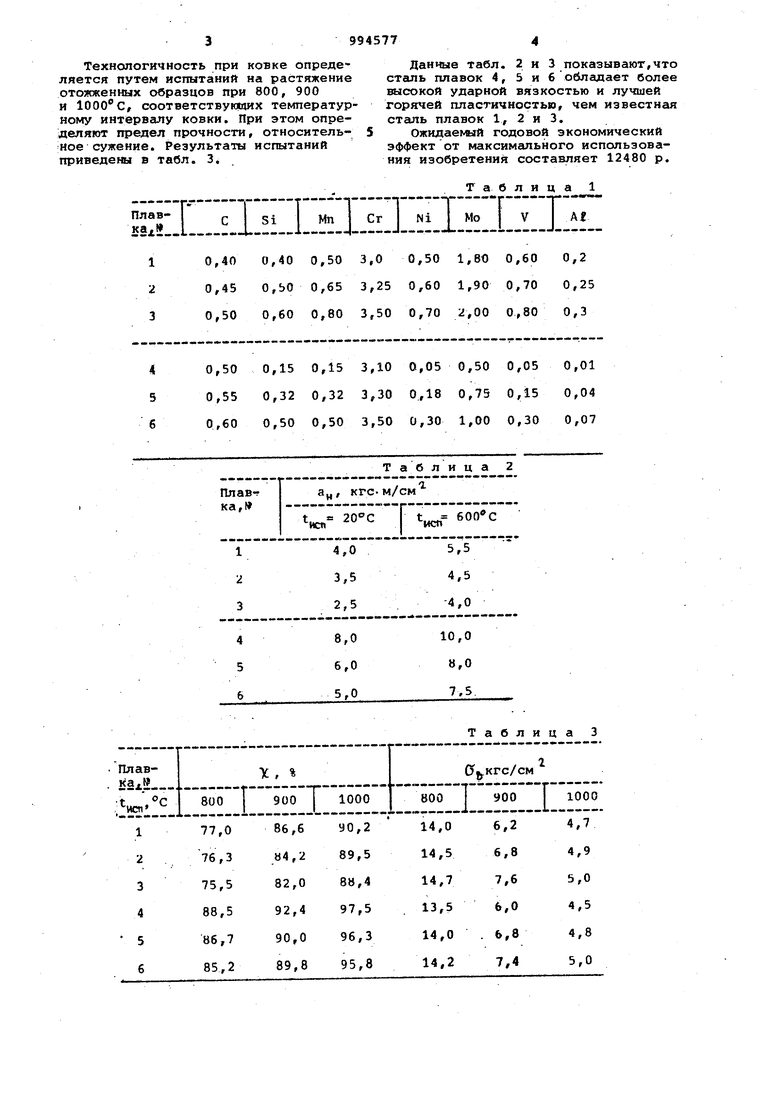

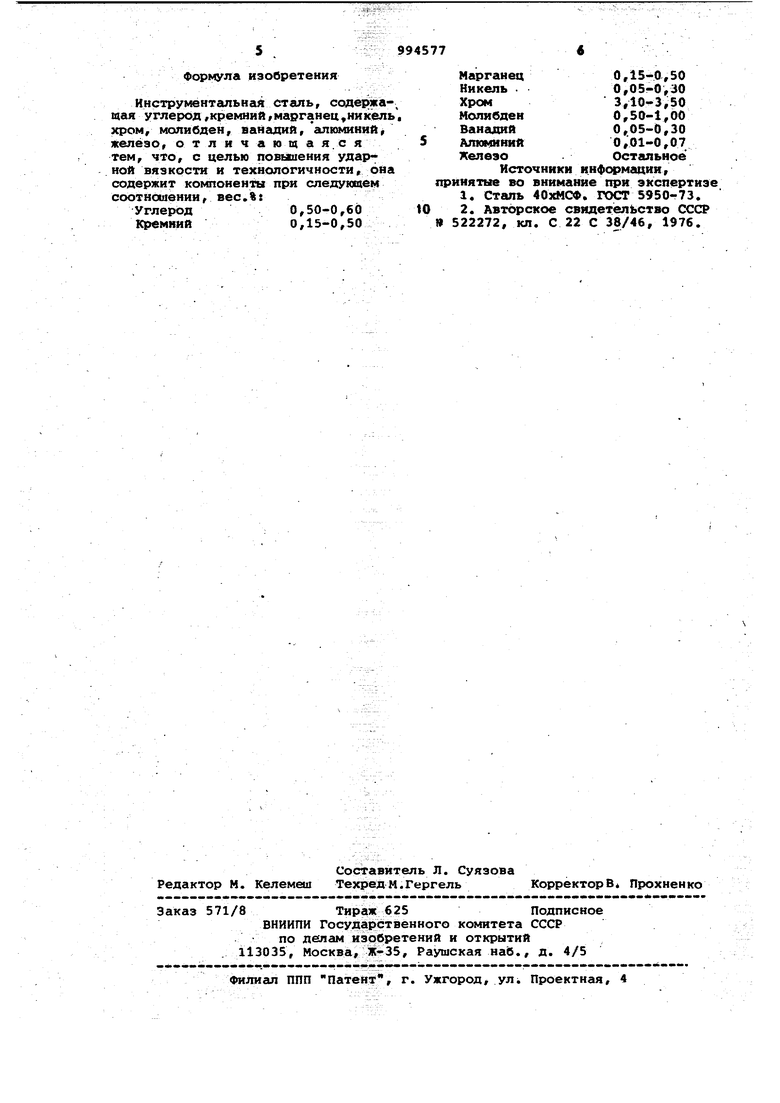

Химический состав известной (.плавки 1-3) и предлагаемой плавки 4-6) сталей приведены в табл. 1.

25 Ударная вязкость определялась на образцах типа 1, прошедших термичес кую обработку по режиму; закашка при Т gSO-lOOO C и отпуск при Т 620640с. Значения ударной вязкости при30 ведены в табл. 2. Технологичность при ковке определяется путем испытаний на растяжение отожженных образцов при 800. 900 -- -«---Г-..f -,« л ..... А л И 1000 с, соответствуквдих температурному интервалу ковки. При этом определяют предел прочности, относительное сужение. Результаты испытаний приведе%1 в табл. 3,

.......LL±J....Llf.

Плав на

0,400,400,503,00,501,800,600,2

0,450,ЬО0,653,250,601,900,700,25

0,500,600,803,500,702,000,800,3

0,500,150,153,100,050,500,050,01

0,550,320,323,300,180,750,150,04

0,600,500,503,500,301,000,300,07

Таблица Данные табл. 2 и 3 показывают,что сталь плавок 4, 5 и 6 обладает более высокой ударной вязкостью и лучшей ooi, умсцтип аплкочгыо и лучшей горячей пластичностью, чем известная сталь плавок 1, 2 и 3. Ожидаемый годовой экономический эффект от максимального использования изобретения составляет 12480 р.

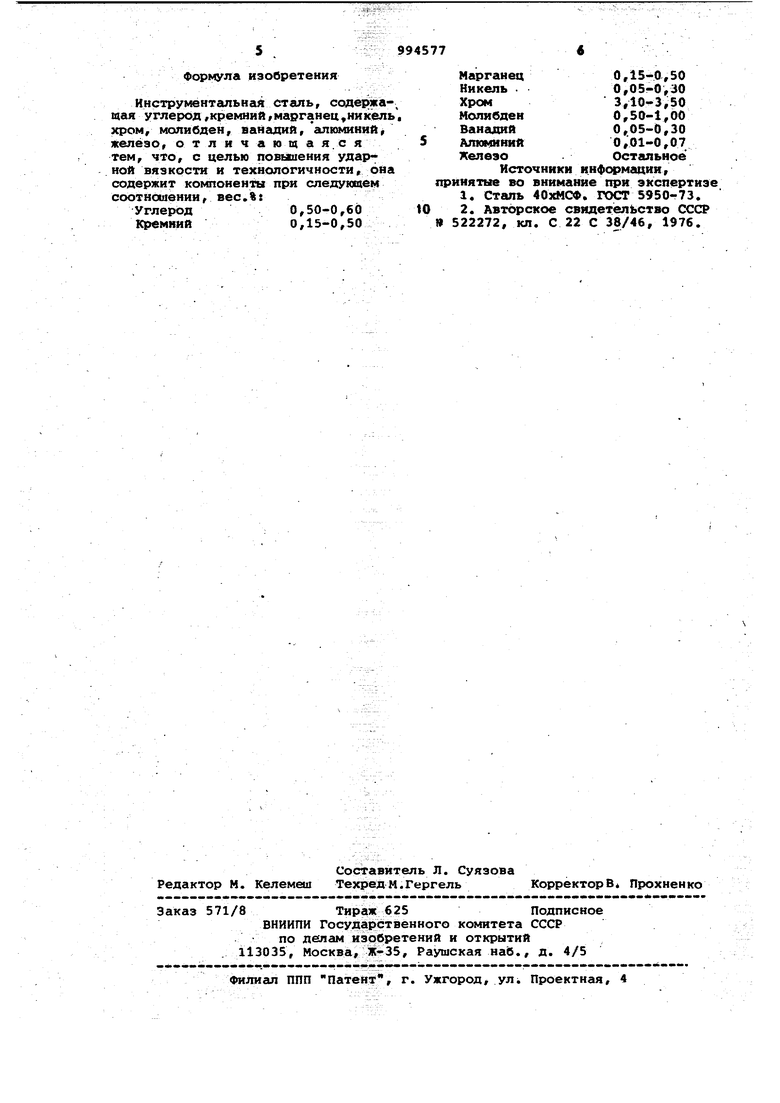

Формула изобретенияМарганец О,15-0,50

Инструментальнг1А сталь, соде1 жа-.Хром 3,10-3,50

тая углерод,кремнийгмарганец,никель.Молибден 0,50-1,00

хром, молибден, ванадий, алюминий.Ванадий 0,05-0,30

железо, о т л и ч а ющ а я. с яS 0,01-0,07,

тем, что, с целью повьш1ения удар-Железо . Остальное

ной вязкости и технологичности, онаИсточники информации,

содержит компоненты при следующемпринятые во внимание при зкспертизе

соотношении, вес.%:1, Сталь 40хМСФ. ГОСТ 5950-73,

Углерод 0,50-0,6010 2, Авторское свидетельство СССР

Кремний 0,15-0,50 522272, кп. С 22 С 38/46, 1976.

Никель .0,05-0/30

Авторы

Даты

1983-02-07—Публикация

1980-09-01—Подача