(54) СИСТЕМА ПОДАЧИ СМАЗКИ В УЗЛЫ ТРЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Винтовой пресс и способ его эксплуатации | 1989 |

|

SU1831430A3 |

| Гидравлический пресс | 1984 |

|

SU1220806A1 |

| Система питания гидравлического подшипника | 1977 |

|

SU737674A1 |

| ГИДРОПРИВОД ПРЕССА | 1999 |

|

RU2169665C2 |

| Система смазки двигателя внутреннего сгорания | 1986 |

|

SU1359443A1 |

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2592092C1 |

| Демпфирующее устройство вырубного пресса | 1983 |

|

SU1074737A1 |

| Гидростатическая трансмиссия транспортного средства | 1983 |

|

SU1142313A1 |

| ЦЕНТРАЛИЗОВАННАЯ РЕГУЛИРУЕМАЯ ИМПУЛЬСНАЯ СИСТЕМА СМАЗКИ "МАСЛО-ВОЗДУХ" | 2001 |

|

RU2202728C2 |

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

1

Изобретение относится к смазочному оборудованию и может быть использовано в системах подачи масла в гидростатические подшипники скольжения механических прессов для изотермической штамповки.

Известна система подачи смазки в узлы трения, содержаплая насосную установку высокого давления с электроприводом, баком для масла, переливным клапаном и аккумулятором, соединенным с насосом через обратный клапан, магистраль подачи смазки в узлы трения с реле давления, распределителем и регулируемым дросселем 1.

Однако известная система малоэффективна, так как требует периодического включения насоса для зарядки аккумулятора и не реализует режима смазки в соответствии с нагрузками в узлах трения, что тре;бует дополнительных.затрат энергии.

Цель изобретения - повышение коэффициента полезного действия

Поставленная цель достигается тем, что система снабжена дополнительным насосом, кинематически связанным с ползуном пресса и гидравлически - с насосной установкой, дополнительным распределителем, установленным в магистрали подачидополнательного насоса, при этом насосная установка снабжена насосом и аккумулятором низкого давления, скоммутированными с магистралями насоса высокого давления, а регулируемый дроссель снабжен линией управления от ходовой части пресса, причем регулируемый дроссель, и реле давления установлены в магистрали подачи дополнительного насоса.

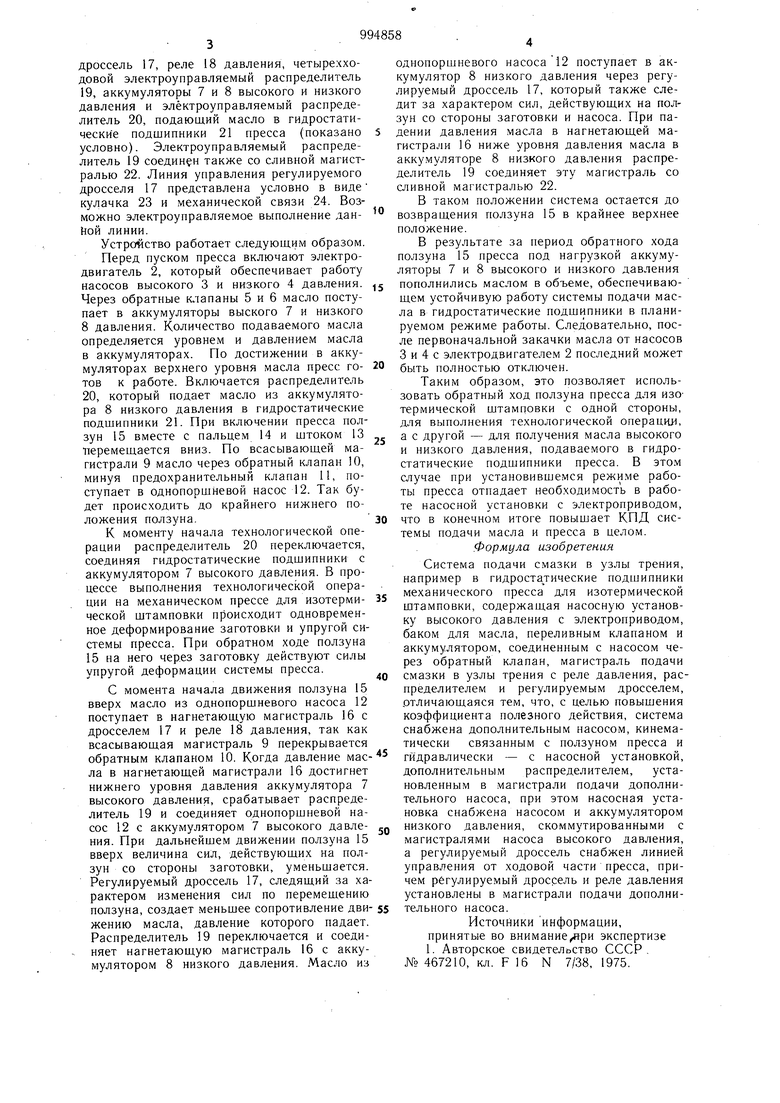

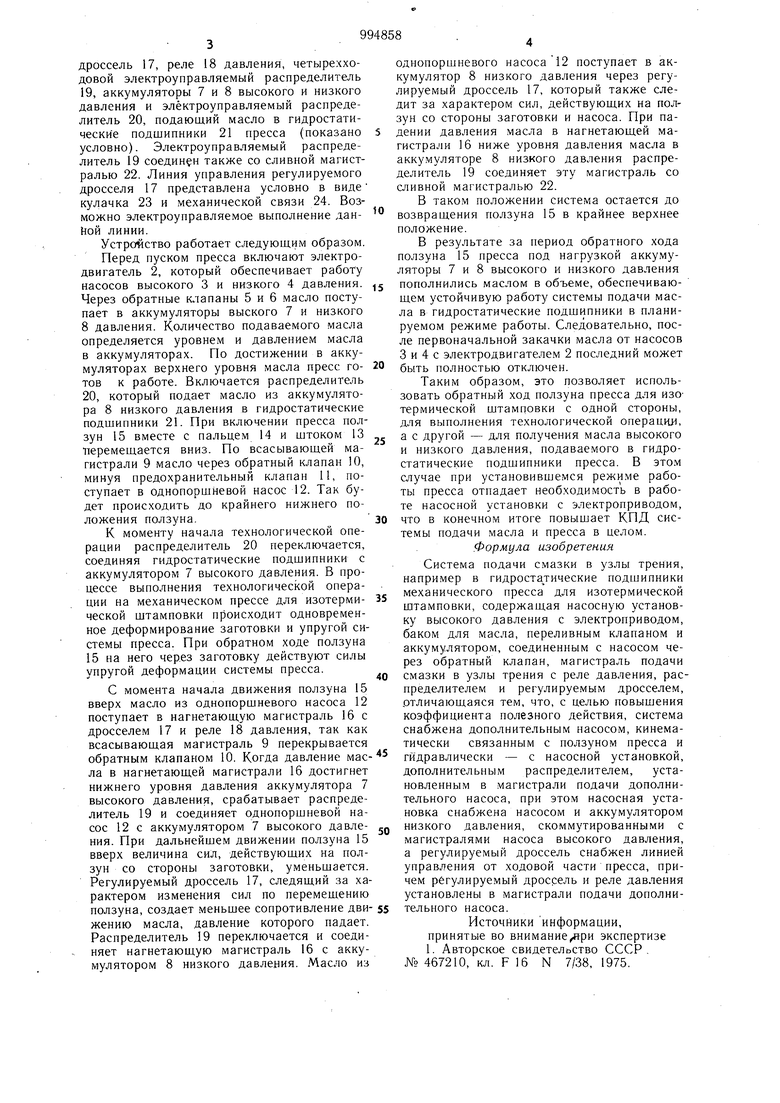

На чертеже показана принципиальная схема системы подачи смазки в гидроста10тические подшипники при работе механического пресса для изотермической штамповки.

Система содержит бак 1 для масла, электродвигатель 2 с насосами высокого 3 и низ15 кого 4 давления, которые через обратные клапаны 5 и 6 соединены с аккумуляторами 7 и 8 высокого и низкого давления масла. Из того же бака 1 через всасывающую магистраль 9, содержащую обратный клап ан 10 и предохранительный клапан 11 про20исходит питание маслом однопоршневого насоса 12, закрепленного в станине (не показана). Шток 13 насОса связан посредством пальца 14 с ползуном 15 пресса. Нагнетаю- шая магистраль 16 содержит регулируемый дроссель 17, реле 18 давления, четырехходовой электроуправляемый распределитель 19, аккумуляторы 7 и 8 высокого и низкого давления и электроуправляемый распределитель 20, подающий масло в гидростатические подшипники 21 пресса (показано условно). Электроуправляемый распределитель 19 соединен также со сливной магистралью 22. Линия управления регулируемого дросселя 17 представлена условно в виде кулачка 23 и механической связи 24. Возможно электроуправляемое выполнение данНой линии. Устро ство работает следующим образом. Перед пуском пресса включают электродвигатель 2, который обеспечивает работу насосов высокого 3 и низкого 4 давления. Через обратные клапаны 5 и 6 масло поступает в аккумуляторы выского 7 и низкого 8 давления. Количество подаваемого масла определяется уровнем и давлением масла в аккумуляторах. По достижении в аккумуляторах верхнего уровня масла пресс готов к работе. Включается распределитель 20, который подает масло из аккумулятора 8 низкого давления в гидростатические подшипники 21. При включении пресса ползун 15 вместе с пальцем 14 и штоком 13 перемещается вниз. По всасывающей магистрали 9 масло через обратный клапан 10, минуя предохранительный клапан 11, поступает в однопорщневой насос 12. Так будет происходить до крайнего нижнего положения ползуна. К моменту начала технологической операции распределитель 20 переключается. соединяя гидростатические подшипники с аккумулятором 7 высокого давления. В процессе выполнения технологической операции на механическом прессе для изотермической штамповки происходит одновременное деформирование заготовки и упругой системы пресса. При обратном ходе ползуна 15 на него через заготовку действуют силы упругой деформации системы пресса. С момента начала движения ползуна 15 вверх масло из однопоршневого насоса 12 поступает в нагнетающую магистраль 16 с дросселем 17 и реле 18 давления, так как всасывающая магистраль 9 перекрывается обратным клапаном 10. Когда давление маела в нагнетающей магистрали 16 достигнет нижнего уровня давления аккумулятора 7 высокого давления, срабатывает распределитель 19 и соединяет однопоршневой насое 12 с аккумулятором 7 высокого давления. При дальнейшем движении ползуна 15 вверх величина сил, действующих на ползун со стороны заготовки, уменьшается. Регулируемый дроссель 17, следящий за характером изменения сил по перемещению ползуна, создает меньшее сопротивление движению масла, давление которого падает. Распределитель 19 переключается и соединяет нагнетающую магистраль 16 с аккумулятором 8 низкого давления. Масло из однопоршневого насоса12 поступает в аккумулятор 8 низкого давления через регулируемый дроссель 17, который также следит за характером сил, действующих на ползун со стороны заготовки и насоса. При падении давления масла в нагнетающей магистрали 16 ниже уровня давления масла в аккумуляторе 8 низкого давления распределитель 19 соединяет эту магистраль со сливной магистралью 22. В таком положении система остается до возвращения ползуна 15 в крайнее верхнее положение. В результате за период обратного хода ползуна 15 пресса под нагрузкой аккумуляторы 7 и 8 высокого и низкого давления пополнились маслом в объеме, обеспечивающем устойчивую работу системы подачи масла в гидростатические подшипники в планируемом режиме работы. Следовательно, после первоначальной закачки масла от насосов 3 и 4 с электродвигателем 2 последний может 5ыть полностью отключен, Таким образом, это позволяет использовать обратный ход ползуна пресса для изотермической штамповки с одной стороны, для выполнения технологической операция. ас другой - для получения масла высокого и низкого давления, подаваемого в гидростатические подшипники пресса. В этом атучае при установивше.мся режи.ме работы пресса отпадает необходимость в работе насосной установки с электроприводом, что в конечном итоге повышает КПД системы подачи масла и пресса в целом. Формула изобретения Система подачи смазки в узлы трения, например в гидростатические подшипники механического пресса для изотермической штамповки, содержащая насосную установку высокого давления с электроприводом, баком для масла, переливным клапаном и аккумулятором, соединенным с насосом через обратный клапан, магистраль подачи смазки в узлы трения с реле давления, распределителем и регулируемым дросселем, отличающаяся тем, что, с целью повышения коэффициента полезного действия, система снабжена дополнительным насосом, кинематически связанным с ползуном пресса и гидравлически - с насосной установкой, дополнительным распределителем, установленным в магистрали подачи дополнительного насоса, при этом насосная установка снабжена насосом и аккумулятором низкого давления, скоммутированными с магистралями насоса высокого давления, а регулируемый дроссель снабжен линией управления от ходовой части пресса, причем регулируемый дроссель и реле давления установлены в магистрали подачи дополнительного насоса, Источники информации. принятые во внимание ри экспертизе 1. Авторское свидетельство СССР N 467210, кл. F 16 N 7/38, 1975.

гл

Авторы

Даты

1983-02-07—Публикация

1981-06-30—Подача