Изобретение относится к получению полимеров с концевыми гидраксильными группами, которое может быть использовано в нефтехимической промышленности, а сами полимеры - для изготовления герметиков, покрытий,клеев, зластомерньтх материалов методом литья.

Известен способ получения низкомолекулярных полимеров с концевыми гидроксильными группами радикальной полимеризацией мономеров в присутствии. 4 ,4-азобис-(4-цианпентанола) .

Процесс осуществляют при 60-90 С.

Полученные низкомолекулярные полимеры характеризуются высокой степенью бифункциональности и узким молекулярно-массовым распределением, вулканизаты имеют высокие физико-механические свойства.

Однаасо используемый в известном способе инициатор симметричного

Ф строения, содержащий в своей структу оре функциональные группы, в сипу сложности его получения н дефицитносг ти сырья, являетс)| дорогостоящим н

СО SI мало доступным. Все это усложняет . способ получения целевого продукта

Наиболее близким к изобретению , по технической сущности является I способ получения низкомолекулярных полимеров с концевыми гидроксипьными группами радикальной полимеризацией бутадиена или сополимеризацией его с пипериленом в среде растворителей в присутствии инициатора перекисного типа. В качестве инициатора используют перекись водорода.

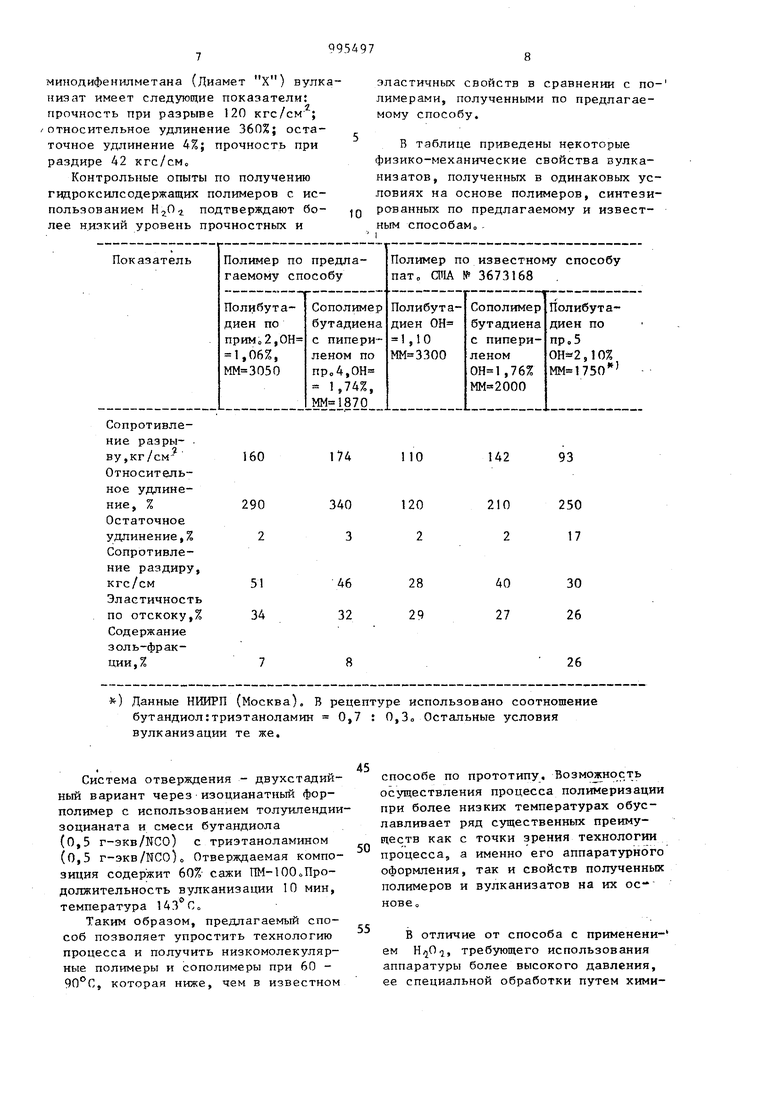

Однако известный способ в силу высокой термостабильности используемо- го инициатора - позволяет проводить процесс полимеризации лишь при высоких температурах (100-200 с Вследствие этого при полимеризации низкомолекулярньгх мономеров таких, например, как бутадиен в аппаратах возникает высокое давление (до 28 кгс/см). Это обстоятельство, а также ряд требований к аппаратуре. обусловленных использованием , вызьгаает значительные трудности в реализации этого способа, так как стандартное оборудование промьшленности СК рассчитано на 10 кгс/см Кроме того, вследствие высоких температур полимеризации з указанном способе в заметной степени протекают побочные реакции, приводящие к получению полимеров со среднечисленной функциональностью выше двух Установлено и подтверждено (смотаблицу) что вследствие высокой функциональности полимера и широкого ММР KW 3-9 вулканизаты на их основе имеют более низкий уровень физикомеханических свойств, в особенности таких показателей как сопротивление разрыву и относительное удлинение. Целью изобретения является упрощение технологии и улучшение прочно стных и эластических свойств вулканизатоВоПоставленная цель достигается тем что в способе получения низкомолеку лярньгх полимеров с концевыми гидрок сильнь ми группами радикальной полим ризацией бутадиена или сополимериза цией его с пиперкпеном в среде раст ворителей в присутствии инициатора перекисного типа в качестве инициат ра используют перекись бензоила и процесс (со)полимеризации проводят при 60-90°С в среде органических растворителей с последующей обработ кой полимеризата 5-10%-ным водно-спир товым pacTBdpoM щелочи, причем процес обработки осуществляют при 50-90С и мольном соотношении перекиси бензоила и щелочи от 1-1,5 до Процесс полимеризации или сополи меризации проводят до конверсии мон меров 40-60%, причем мольная доля мономеров в смеси составляет не менее 0,6, а концентрация инициатора 4-9% от массы мономеров о В качестве мономеров и сомономеров используются бутадиен и пиперилеНо В качестве растворителей на стадии полимеризации используют толуол, метиловый, этиловый и изопропиловый спирты, а также их смеси с толуолом, 194-диоксан, тетрагидрофуран, ),3диметилдиоксаноПо достижении заданной конверсии непрореагировавший мономер удаляют, а Полинеризат, содержащий полимер, растворитель и остатки неразложившегося инициатора, обрабатывают 5 10%-ным водно-спиртовым раствором NaOH или КОН, При этом для приготовления раствора используют 1,5-2-кратный избыток щелочи в расчете на количество перекиси бензоила Соотношение спирт.вода по крайней мере 50: 1, Обработка происходит при 50-90°С в течение 0,5-5 ч и интенсивном диспергировании реакционной массы. В результате указанной обработки происходит полное омыление концевых бензоатных групп и превращение их в гидроксильные. Одновременно в этих условиях полностью разлагается нераспавшийся в ходе полимеризации инициатор и таким образом полимеризат и в последующем промывные воды освобождаются от примесей перекисных соединений,, После от1фгаки полимеризата от солей бензойной кислоты водно-спиртовой смесью и отделения полимерного слоя последний подвергается сушке под вакуумом при температуре 60-90 0 до содержания влаги ке более 0,1 масо%. Пример 1о В стальной автоклав загружают 205 г перекиси бензоила, 2,0 л (1750 г) толуола и 5,5 л (3420 г) бутадиена. Реакционную массу перемешивают и вццерживают при в течение 16 Чо По достижении заданной температуры давление в аппарате достигает 6,1 кгс/см о По окончании полимеризации непрореагировавший бутадиен дегазируют при в течение 1 ч, Полимеризат, содержащий полимер, растворитель и остатки не распавшегося инициатора, обрабатыбают при интенсивном перемешивании 2 л 10%-ного водно-спиртового раствора КОН с соотношением этилового спирта к воды 50;1 о Количество КОН соответствует 1,5-кратному эквиваленту введенной в полимеризацию перакйси бензоила« Продолжительность обработки 2 ч при . Давление в аппарате при этом не превышает 0,5 кгс/см.Затем полимер отмывают водно-спиртовым раствором, вводят при необходимости антиоксидаит и сушат под вакуу мом при 60-80 С до содержания влаги не более 0,1 мас,%о Выход полибутадиена с концевыми гидроксипьными группами 1650 г (47%)о Физико-химические свойства полученного полимера: молекулярная масса 2350; содержание ОН-групп 1,40%; среднее численная функциональность 1,95; индекс полидисперсности ---. 2,0; динамическая вязкость по Хеппле ру при 72 П. Пример2оВ стальной автокла загружают 137 г перекиси бензоила, 2,0 л смеси толуола и этилового спир та (1:0 5,5 л (3420 г) бутадиена. Полимеризацию проводят при в те чение 30 ч, Максимапьное давление в аппарате 4,6 кгс/см . Все последующи операции аналогичны з азанным в примере 1, Выход полибу адиена с концевыми гидроксильными группами 1360 г (40%) .Физико-химические свойства полученного полимера: молекулярная масса 3050; содержание ОН-групп 1,06%; среднечисленная функциональность 1,90; индекс полидисперсности -::- 1,90; динамическая вязкость по Хёппл ру при 25 С 168 По ПримерЗ. В стальную ампулу, снабженную манометром,- загружают . 1,85 г перекиси бензоила, -20 .мл ( г) 1,3-диметипдиоксана, 50мл (31,Г г) бутадиена. Полимеризацию проводят при в течение 9 ч „Максимальное давление в ампуле не превьшает 9,2 кгс/см „ Дегазируют непро реагировавший бутадиен при 40 С в те чение 1 чо Полимеризат обрабатывают 40 мл 5%-ного водно-спиртового раствора КОН в соотношении этиловый спир водд.50:1о Количество КОН соответствует двукратному эквиваленту введен ной в полимеризацию перекиси бензола Продолжительность обработки в течени 4 ч при 50Со . Выход полибутадиена с концевыми гидроксильными группами 11,5 г (37%) Физико-химические свойства полученного полимера: молекулярная масса 2000; содержание ОН-групп 1,76; среднечисленная функциональность 2,06; динамическая вязкость по Хепплеру при 98 П. Пример4„ В стальной автоклав загружают 235 г перекиси беизоила 2,0 л (1780 г) тетрагидрофурана, 2,5 г (1700 г) пиперилена и 2,7 л (1670 г) бутадиена. Температура полимеризации 70°С, продолжительность 20 чо Максимальное давление в аппарате 5,1 кгс/см , Процесс омыления проводят 1,7 л 7,5%-ным водноспиртовым раствором NaOH (соотношение этиловый спирт:вода 50:1) при в течение 1ч, Избыток NaOH в бензоила 1,5, расчете на перекись Давление в процессе омыления не превьшает 2 кгс/см , Выход сополимера с концевыми гвдроксипьными группами 1,380 г (41%). Физико-химические свойства сополимера: молекулярная масйа 1870; содержание ОН-групп 1,74%; среднечисленная функциональность 1,92; динамическая вязкость по Хепплеру при 58 П. П р и м е р 5, (Контрольный по прототипу). В .Ю литровый стальной автоклав с рабочим давлением до 20 кгс/см, подвергнуть1Й кислотному травлению смесью азотной, серной и плавиковой кислот с последующей пассивацией пергидролем, загружают 2050 г (3,3 л) бутадиена, 2,6 л этилового спирта и 1050 г (0,9л) 37% перекиси водорода. Проводят процесс полимеризации при в течение 16 чо Максимальное давление в аппарате 15,6 кгс/см . По окончании полимеризации и дегазации непрореагировавшего мономера полимеризат многократно промьгоают водой .для удаления нераспавшейся . и сушат под вакуумом при 60-8О°С до соде)жакия влаги не более 0,1%. Выход полимера 1,100 г (54%). Физико-химические свойства полимера: молекулярная масса 1780; содержание ОН-групп 2,1%; среднечисленная Функциональность 2,2; индекс полидисперсности 3,1; динамическая вязкость по Хепплеру при 25С 90 П. Вулканизаты, полученные на основе указанных полимеров, имеют достаточно высокий уровень физико-механичёских свойств. Так, после отверждения гнироксилсодержащего полимера, полученного в соответствии с примером 3 с использованием 3,3-дихлор-4,4-диаминодифенилметана (Диамет Х) вулкнизат имеет следующие показатели: прочность при разрыве 120 кгс/см ; относительное удлинение 360%; остаточное удлинение 4%; прочность при раздире 42 кгс/см,

Контрольные опыты по получению гидроксилсодержащих полимеров с использованием HjO подтверждают более низкий уровень прочностных и

эластичных свойств в сравнении с полимерами, полученными по предлагаемому способу.

В таблице приведены некоторые физико-механические свойства вулканизатов, полученных в одинаковых условиях на основе полимеров, синтезированных по предлагаемому и известным способам

| название | год | авторы | номер документа |

|---|---|---|---|

| Карбоцепные олигомеры с концевыми п-трихлорметилбензоатными группами в качестве вулканизующих агентов диеновых каучуков | 1979 |

|

SU870400A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1979 |

|

SU1840785A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО КАРБОЦЕПНОГО КАУЧУКА | 1990 |

|

RU1732672C |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАУЧУКОВ | 1977 |

|

SU1840787A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ СОПОЛИМЕРОВ НА ОСНОВЕ СОПРЯЖЕННЫХ ДИЕНОВ, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2017 |

|

RU2680501C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1994 |

|

RU2087487C1 |

| Сополимеры сопряженных диенов и винилароматических мономеров и способ их получения. Резиновые смеси на основе указанных сополимеров | 2017 |

|

RU2675525C1 |

| НИЗКОМОЛЕКУЛЯРНЫЕ ТРОЙНЫЕ СОПОЛИМЕРЫ ВИНИЛИДЕНФТОРИДА И МОНОМЕРА, СОДЕРЖАЩЕГО ФТОРСУЛЬФАТНУЮ ГРУППУ | 2010 |

|

RU2432366C1 |

| МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2803602C1 |

| ЛЯ ПЛТ-. •'•-'• -ЧьПЧЗСМЗбиблиотека f'vl&A | 1971 |

|

SU309936A1 |

СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ С КОНЦЕЕЫМИ ГВДРОКСИЛЬНЫМИ ГРУППАМИ радикальной полимеризацией бутадиена или сополимеризацией его с пипериленом в среде растворителей в присутствии инихдаатора перекисного типа, отличающийся тем, что, с целью упрощения технологии и улучшения прбчностных и эластических свойств вулканизатов, в качестве инициатора используют перекись бензоила и процесс (соТполимеризации проводят при 60 90°С в среде органических растворителей с последующей обработкой полимеризата 5-10%-ным водно-спиртовым раствором щелочи, причем процесс обработки осуществляют при 50-90°С и мольном соотношении перекиси бензола и щелочи от 1-1,5 до 1-2.

160

П4 290

340 3 2 51

46 32 34 7

) Данные НИИРП (Москва). В рецептуре использовано соотношение бутандиол:триэтаноламин 0,7 ; 0,3 Остальные условия вулканизации те же. Система отверждения - двухстадийный вариант через изоцианатный форполимер с использованием толуилендии зоцианата и смеси бутандиола (0,5 г-экв/WCO) с триэтаноламином (о,5 r-3KB/NCO), Отверждаемая композиция содержит 60%- сажи ПМ-100„Продолжительность вулканизации 10 мин, температура 143 Со Таким образом, предлагаемый способ позволяет упростить технологию процесса и получить низкомолекулярные полимеры и сополимеры при 60 90С, которая ниже, чем в известном

142

93

210 2

250

17

40 27

30 26

26 способе по прототипу. Возможность осуществления процесса полимеризации при более низких температурах обуславливает ряд существенных преимуществ как с точки зрения технологии процесса, а именно его аппаратурного оформления, так и свойств полученных полимеров и вулканизатов на их основе, В отличие от способа с применением , требующего использования аппаратуры более высокого давления, ее специальной обработки путем хими9ческого травления кислотами с последующей пассивацией перекисью водорода применения специальных материалов на линиях подачи HjO и т.д.,, предлагаемый способ позволяет использовать существующее оборудование промьшшенности СК. Следует отметить, что на стадии щелочного омыления одновременно про- ю исходит разложение непрореагировавшей перекиси и, следовательно, отпа .; дает неабходимееть в этой, операции на стадии oWfctKM вод, В известном процессе с участием подобную операцию по разложению непрореагировавшей проводят на стадни очистки сточньгх вод. По данным ИК- и УФ-спектроскопни при обработке полимеризата в описан ьк условиях замещение бензоатных групп на гндроксильные количественные.

Авторы

Даты

1989-10-07—Публикация

1980-07-18—Подача