(54) ЗАГОТОВКА ДЛЯ ПРЕССОВАНИЯ БИМЕТАЛЛИЧЕСКИХ

1

Изобретение относится к обработке металлов давлением, а более конкретно - к технологии прессования полиметаллических изделий (прутков, труб, профилей).

Известна биметаллическая заготовка, состоящая из сердечника и оболочки, зазор между которыми на заднем конце заготовки уплотнен кольцом из материала (полиэфир), предел текучести которого меньше предела текучести материала оболочки (медь). Торцы оболочки и сердечника на заднем конце заготовки находятся в одной плоскости 1.

Однако при прессовании заготовок такого типа не обеспечивается достаточно высокого качества сварки частей заготовки, концевая обрезь остается на достаточно высоком уровне.

Наиболее близкой к предлагаемой является заготовка для прессования биметаллических изделий, содержащая оболочки с коническим заходным участком и концентрично установленный в ней сердечник с коническим заходным участком, совместно образующие по высоте заготовки зазор с уменьшающейся к заходному торцу шириной в зоне между коническими заходными участИЗДЕЛИЙ

ками оболочки и сердечник. Использование этой заготовки позволяет прессовать биметаллические изделия жидкостью высокого давления 2.

Недостаток этой заготовки состоит в том,

5 что ее использование не позволяет избежать характерного для процессов прессования биметаллов неравномерного истечения материала оболочки из очка матрицы в начальномнеустановившемся процессе. Внутренний

1Q слой заготовки (сердечник) в начальной стадии прессования «опережает оболочку, что приводит к значительной неравномерности плакировки и определяет значительную концевую обрезь на переднем конце готового изделия.

15 Цель изобретения - улучшение качества изделий путем повышения равномерности плакировки.

Поставленная цель достигается тем, что -В заготовке для-прессования биметалличес,Q ких изделий; содержащей оболочку с коническим заходным участком и концентрично установленный в ней сердечник с коническим заходным участком, совместно образующие по высоте заготовки зазор с уменьшающейся к заходному торцу шириной в зоне между

коническими заходными участками оболочки и сердечника, зазор в зоне между коническими заходными участками оболочки и сердечника заполнен сыпучим металлическим материалом, имеющим насыпной объем, составляющий0,4-0,6 объема этого зазора, и твердость, превыщающую твердость материалов оболочки и сердечника.

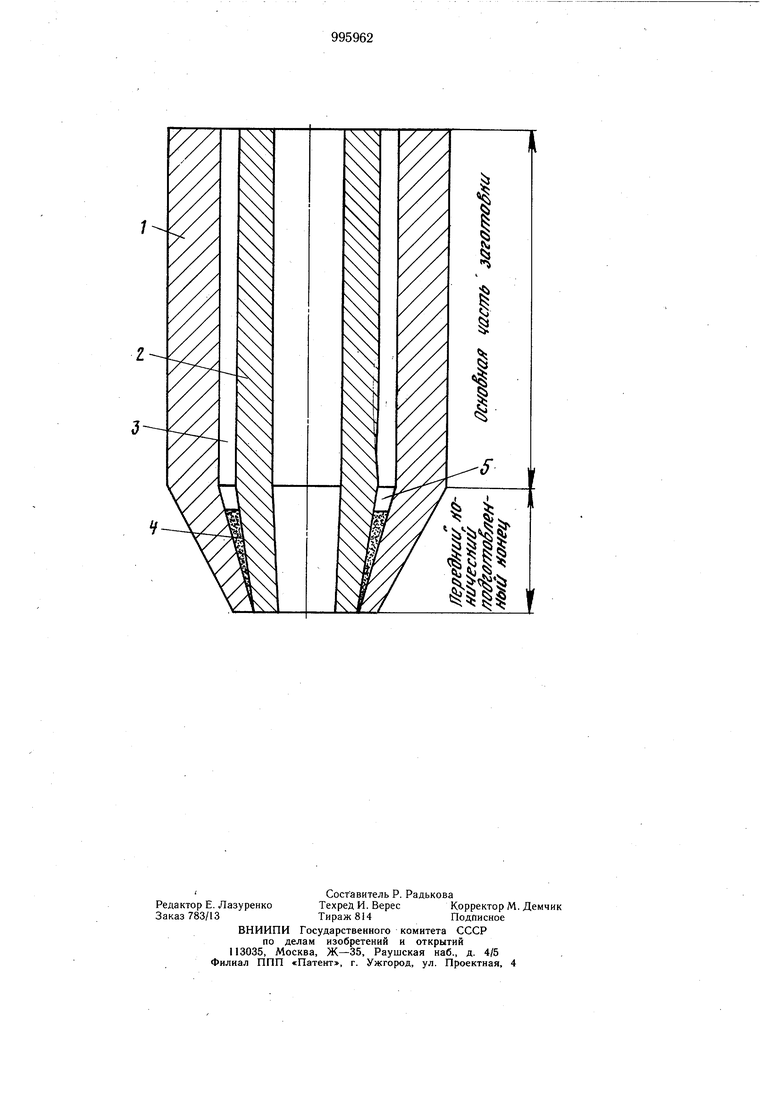

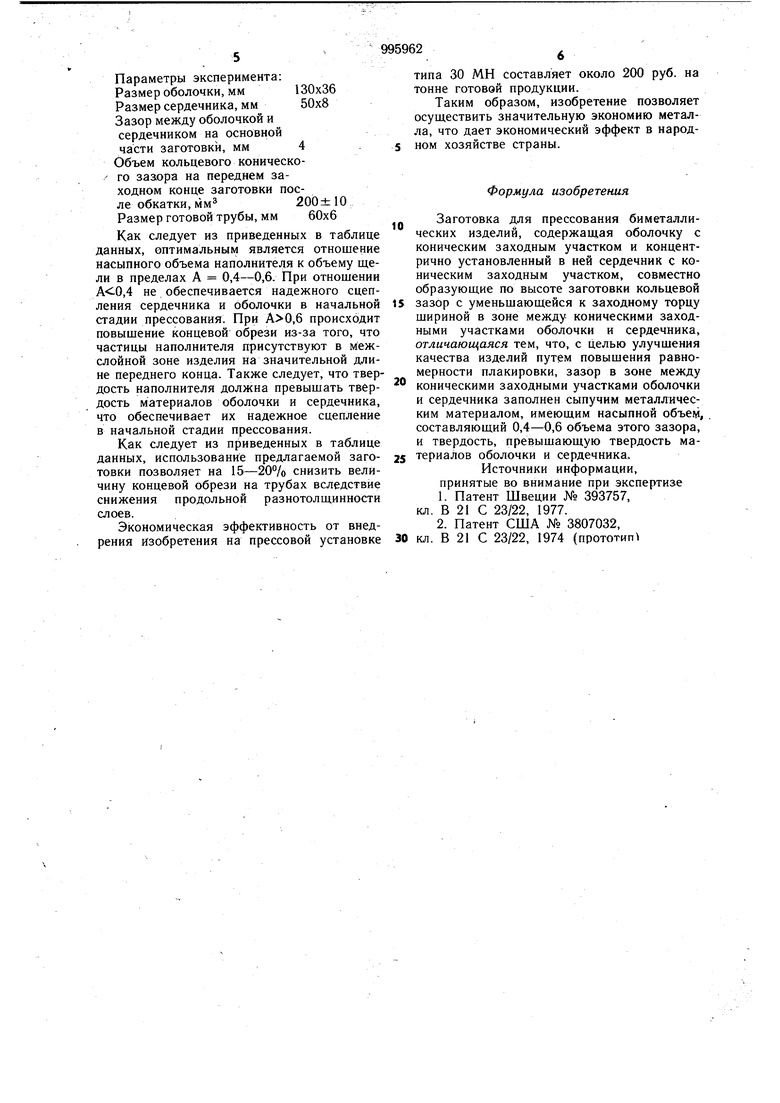

На чертеже изображена заготовка, общий вид.

Заготовка содержит оболочку 1, сердечник 2, зазор 3 между оболочкой и сердечником на основном участке заготовки, частицы металлического материала 4, заполняющего зазор 5 между оболочкой и сердечником на переднем коническом конце заготов-. ки, заходящем при прессовании в матрицу.

Оболочка и сердечник зафиксированы друг относительно друга за счет их контакта на торце переднего конца заготовки. Зазор 3 между оболочкой и сердечником на основной части заготовки постоянен, а на переднем коническом конце заготовки зазор имеет форму суживающейся от основной части заготовки к ее торцу кольцевой щели, которая на 0,4-0,6 своего объема заполнена частицами вещества, твердость которого выще твердости материалов оболочки и сердечника.

Прессование биметаллических изделий при использовании предлагаемой заготовки осуществляется следующим образом.

В цилиндрическую оболочку 1 вводят цилиндрический сплощной либо полый сердечник 2. После этого передний конец заготовки подвергают обкатке, например на валковой заковочной мащине. В результате обкатки переднего конца на переднем торце заготовки оболочка и сердечник входят в контакт и фиксируются в строго определенном положении друг относительно друга. Далее заготовку устанавливают в вертикальном положении и в зазор между оболочкой и сердечником засьшают частицы вещества.

Отношение насыпного объема наполнителя к объему зазора на переднем конце, А

аполнителя (О)

твердость которого выще твердости материалов оболочки и сердечника. Насыпной объем частиц составляет 0,4-0,6 объема зазора на .переднем коническом подготовленном конце (параметры определены экспериментально). Далее заготовку подвергают нагреву, помещают в контейнер вертикального пресса, установив передним подготовленным концом в матрицу, и подвергают прессованию. В начальной стадии прессования частицы вещества 4 запрессовываются в поверхность

оболочки и сердечника и спрессовываются между собой. Это предотвращает «скольжения оболочки относительно сердечника и обеспечивает надежное сцепление оболочки и сердечника, что приводит к тому, что в

начальной стадии прессования оболочка и сердечник выпрессовываются практически одновременно. Это способствует повыщению равномерности плакировки и снижению концевой обрези. После полной выпрессовки изделия производят обрезь переднего участка, где в межслойной .зоне присутствуют частицы наполнителя. Изделие идет на отделку.

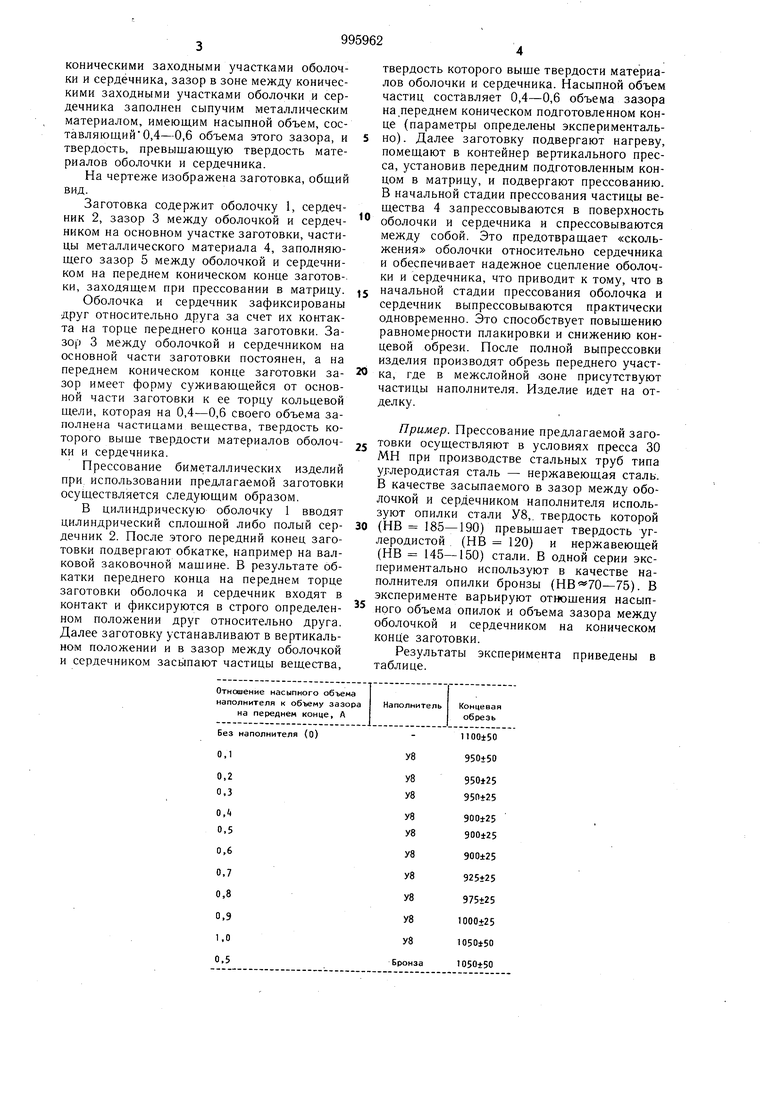

Пример. Прессование предлагаемой заготовки осуществляют в условиях пресса 30 МН при производстве стальных труб типа углеродистая сталь - нержавеющая сталь. В качестве засыпаемого в зазор между оболочкой и сердечником наполнителя используют опилки стали У8,. твердость которой (НВ ) превыщает твердость углеродистой (НВ 120) и нержавеющей (НВ 145-150) стали. В одной серии экспериментально используют в качестве наполнителя опилки бронзы (НВ 70-75). В эксперименте варьируют отнощения насыпного объема опилок и объема зазора между оболочкой и сердечником на коническом конце заготовки.

Результаты эксперимента приведены в таблице.

Наполнитель

Концевая обрезь

1100±50

У8 950±50

У8 У8

950±25 95П±25

У8 У8

900±25 900±25

У8 У8 У8 У8 У8

900±25

925±25

975+25

1000+25

1050±50 онза

1050±50

Параметры эксперимента: Размер оболочки, мм130x36

Размер сердечника, мм50x8

Зазор между оболочкой и сердечником на основной части заготовки, мм4

Объем кольцевого коническо го зазора на переднем заходном конце заготовки после обкатки, мм 200±10 Размер готовой трубы, мм 60x6

Как следует из приведенных в таблице данных, оптимальным является отношение насыпного объема наполнителя к объему щели в пределах А 0,4-0,6. При отношении ,4 не обеспечивается надежного сцепления сердечника и оболочки в начальной стадии прессования. При ,6 происходит повышение концевой обрези из-за того, что частицы наполнителя присутствуют в межслойной зоне изделия на значительной длине переднего конца. Также следует, что твердость наполнителя должна превышать твердость материалов оболочки и сердечника, что обеспечивает их надежное сцепление в начальной стадии прессования.

Как следует из приведенных в таблице данных, использование предлагаемой заготовки позволяет на 15-20% снизить величину концевой обрези на трубах вследствие снижения продольной разнотолщинности слоев.

Экономическая эффективность от внедрения изобретения на прессовой установке

типа 30 МН составляет около 200 руб. на тонне готовой продукции.

Таким образом, изобретение позволяет осуществить значительную экономию металла, что дает экономический эффект в народном хозяйстве страны.

Формула изобретения

Заготовка для прессования биметаллических изделий, содержащая оболочку с коническим заходным участком и концентрично установленный в ней сердечник с коническим заходным участком, совместно образующие по высоте заготовки кольцевой

зазор с уменьшающейся к заходному торцу шириной в зоне между коническими заходными участками оболочки и сердечника, отличающаяся тем, что, с целью улучшения качества изделий путем повышения равномерности плакировки, зазор в зоне между коническими заходными участками оболочки и сердечника заполнен сыпучим металлическим материалом, имеющим насыпной объем, составляющий 0,4-0,6 объема этого зазора, и твердость, превышающую твердость материалов оболочки и сердечника Источники информации, принятые во внимание при экспертизе

1.Патент Швеции № 393757, кл. В 21 С 23/22, 1977.

2.Патент США № 3807032,

кл. В 21 С 23/22, 1974 (прототип

I

S

Ч |.

Wl

l

lltl

| название | год | авторы | номер документа |

|---|---|---|---|

| Составная заготовка для прессования биметаллических изделий | 1981 |

|

SU988399A1 |

| Составная заготовка для прессования биметаллических прутков | 1990 |

|

SU1738410A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ЗАГОТОВКИ | 1994 |

|

RU2071891C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ЦЕНТРАЛЬНОГО ЭЛЕКТРОДА ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2498469C1 |

| Способ сборки биметаллической заготовки и устройство для его осуществления | 1982 |

|

SU1044375A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| Матрица для прессования | 1989 |

|

SU1657248A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| Способ изготовления биметаллических труб | 1982 |

|

SU1156759A1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-09—Подача