Изобретение относится к обработке металлов давлением, а более конкретно к технологии прессования полиметаллических изделий (прутков, труб, профилей). Известная заготовка состоит из сердечника, длина которого меньше длины оболочки на величину 0,,1б величины внешнего диаметра оболочки причем на заднем конце заготовки тор цы оболочки и сердечника совпадают. При прессовании заготовок такого типа обеспечивается высокое качество сварки слоев заготовки fll Однако концевая обрезь остается на достаточно высоком уровне, что сказывается на выходе годного. Наиболее близкой к предлагаемой по технической сущности является составная заготовка для прессования биметаллических изделий, выполненных из концентрично установленных сердечника, оболочки и промежуточного Кольца, установленного на части дли-: ны ее со стороны заднего торца заготовки 2,. Недостатком известной заготовки является то, что использование ее не позволяет избежать характерного для процессов прессования биметаллов не равномерного истечения материала оболочки из очка матрицы в начальном, неустановившемся процессе. Внутренний слой заготовки (сердечник) в начальной стадии прессования опережает оболочку, что приводит к значительной неравномерности плакировки и определяет значительную концевую обрезь на переднем конце готового изделия. Цель изобретения - повьшение выхода годного, путем повышения равномерности истечения материалов частей заготовки. Поставленная цель достигается тем, что в составной заготовке для прессо3988 994

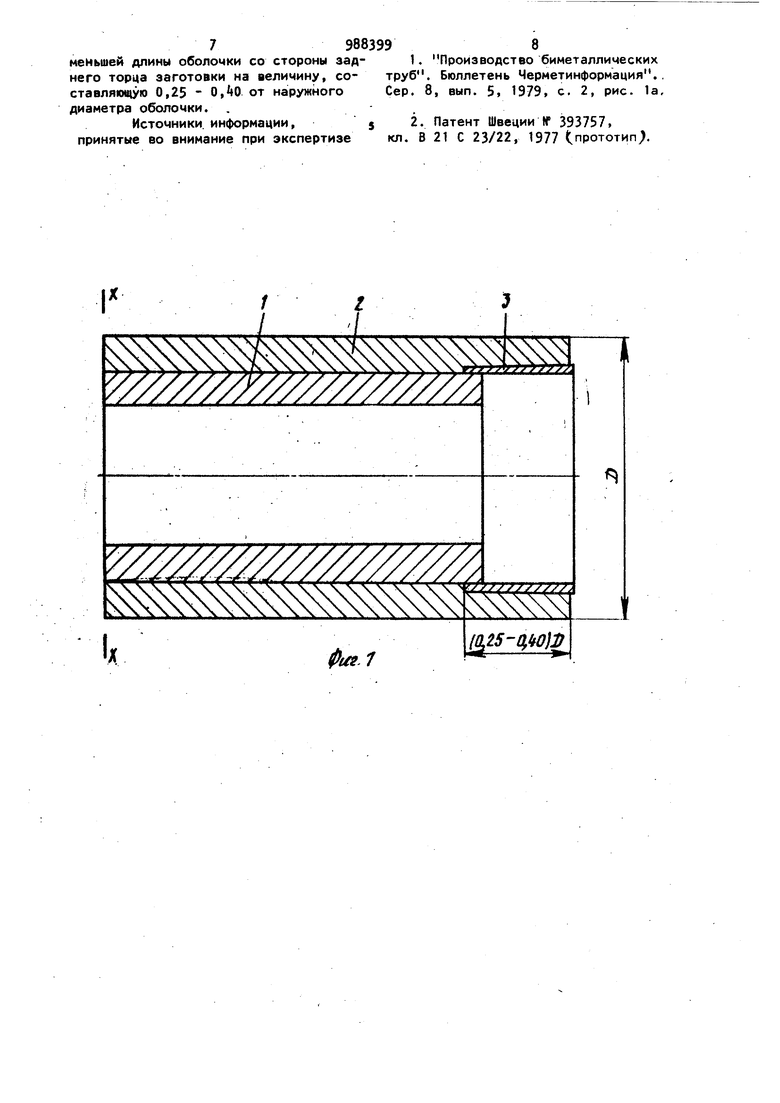

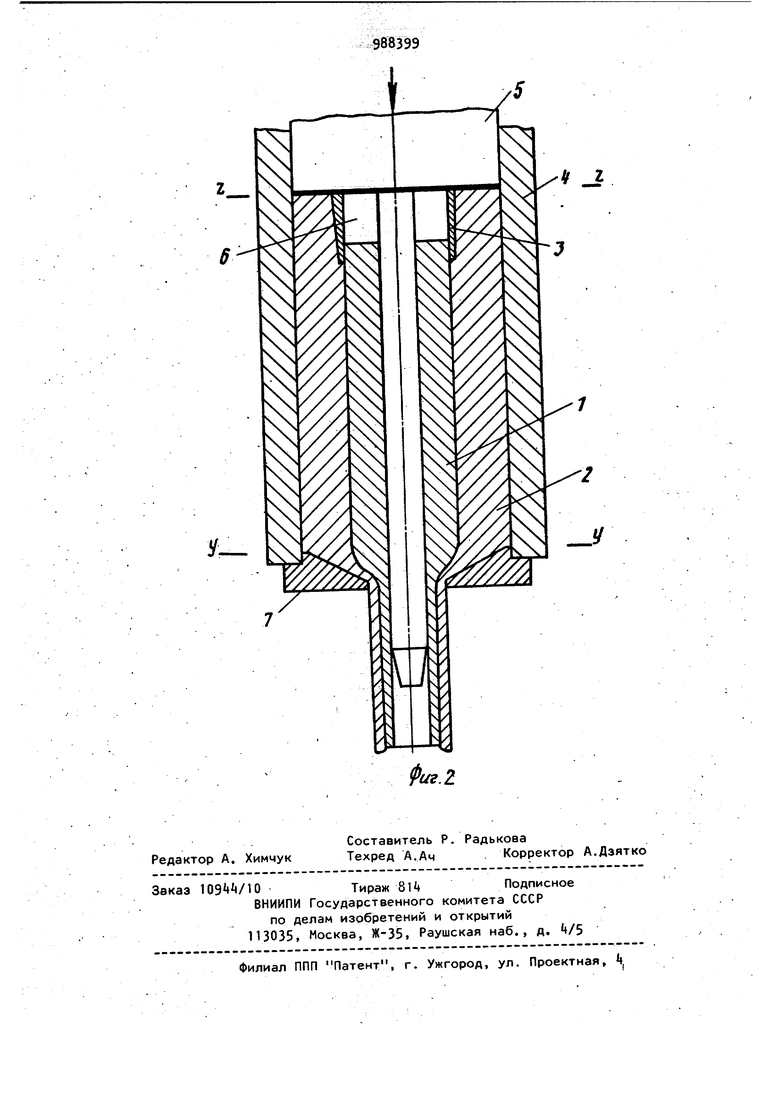

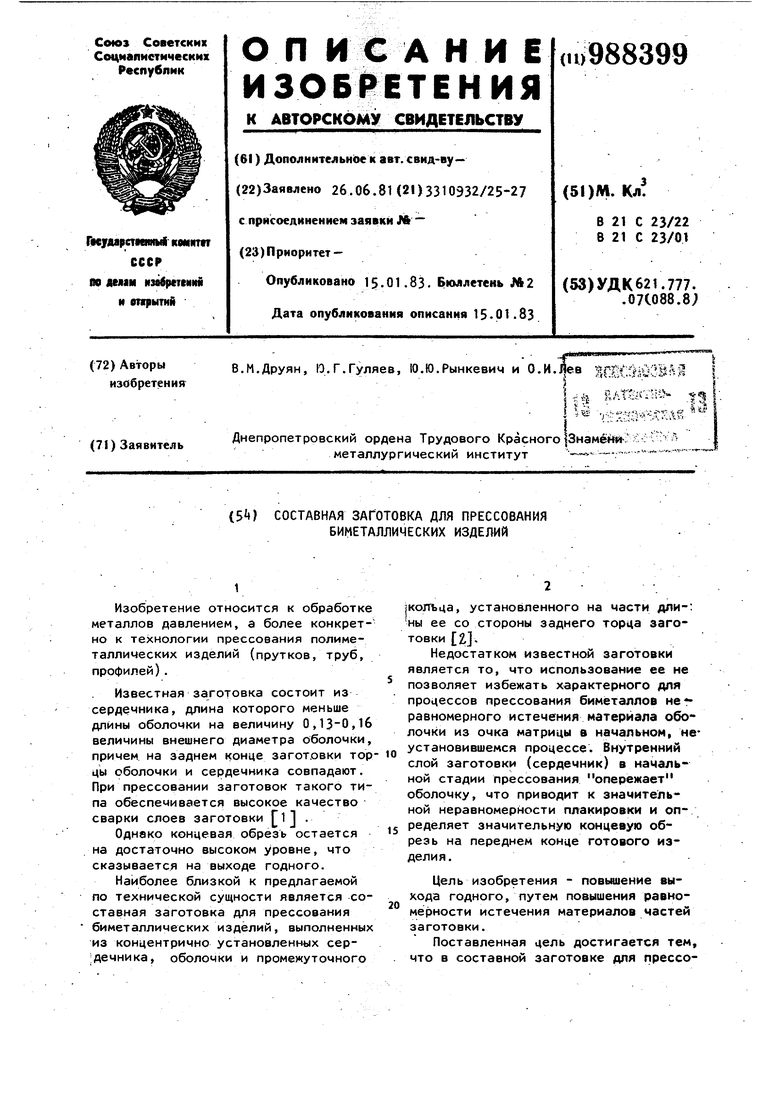

вания биметаллических изделий, вы- оболочки, кольца и сердечника постепенполиеннои из концеитрично установленных сердечника, оболочки и промежуточного кольца, установленного на части длины ее со стороны заднего тор ца заготовки, промежуточное кольцо выполнено из материала с пределом текучести большим предела текучести материала оболочки, при этом сердечник выполнен с длиной, меньшей длины оболочки со стороны заднего торца на величину составляющую 0,25 - О,«О от наружного диаметра оболочки. На фиг.1 схематически приведена предлагаемая заготовка, общий вид; на фиг.2 - схема, поясняющай использование предлагаемой заготовки. Заготовка для прессования биметал лических изделий состоит из сердечника 1, оболочки 2 и промежуточного кольца 3, запрессованного между сердечником и оболочкой по внутреннему диаметру оболочки. Сердечник 1 выполнен меньшей длины, чем оболочка 2 на величину 0,25 - 0,4, внешнего диаметра D оболочки 2. На переднем конце заготовки торцы оболочки и сердечника лежат Bv одной плоскости Х-Х. Прессование заготовки осуществляется следующим образом. Заготовку помещают в контейнер пресса таким образом, что кольцо 3 обращено в сторону прессштемпеля 5. Ходом прессштемпеля 5 вниз осуществляют предварительную распрессовку вплоть до соприкосновения материала оболочки .со стенками контейнера. После этого торец прессштемпеля 5 (плоскость Z-Z) начинает воздействовать на задний торец оболочки 2 и кольца 3Так как предел текучести материала кольца 3 выше, чем предел текучести материала оболочки 2, то в процессе опускания прессштемпеля 5 вниз материал оболочки 2 не может заполнять полость 6 у заднего торца заготовки, в результате чего через матрицу 7 начинает выдавливаться материал оболочки 2. При этом происходит постепенное опускание прёссштемпеля 5, материал сердечника увлекается в матрицу не за счет подпора со стороны прессштемпеля а от сил контактного трения с материа лом выпрессовываемой оболочки заготовки. Поэтому материал сердечника не опережает материал оболочки, а нескол ко отсекает от eгo в начальной стади прессования из-за чего задние торцы но устанавливаются в одной плоскости (2-Z).

Размеры сердечника выбраны из следующих соображений. Минимальный размер полости 6 выбирают таковым, чтобы до исчезновения полости 6 происходила распрессовка и заполнилась полость материала (матричной воронки) 7- Этому При реальных значениях вытяжки (}Л 10 - 50), угла конусности матриц ( 90 - 150) и размеров прессуемых заготовок (D 0 - 200мм) соответствует исходная глубина Полости 6 С т.е. pacстояние между торцами оболочки 2 и сердечника 1 на заднем конце заготовки , составляющая более 0,25 внешнего диаметра оболочки. Максимальный размер глубины полости 6 выбирается таковым. чтобы кольцо 3, длина которого реально составляет 1,10-1,15 глубины полости 6,. полностью оставалось в прессостатке. При указанных параметрах прессования биметаллических изделий, учи тывая, что длина прессостатка в контейнере составляет 0,5-2,0 высоты матрицы (высота кольца не превышает высоты прессостатка в контейнере) расстояние между торцами оболочки и сердечника (т.е. практически - длина кольца 3) не превышает величины 0,40 внешнего диаметра оболочки. В конечной стадии прессования изделие отделяется от прессостатка, в котором остается кольцо 3, и отправляется на отделку. После извлечения прессостатка из контейнера все указанные операции повторяются. Примеры. Прессование загс товки осуществляют в условиях пресса 30 МН при производстве стальных труб типа углеродистая сталь (оболочка)нержавеющая сталь (сердечник). 0тпрессовывают партию труб из заготовок традиционной формы (длины сердечника и оболочки равны) и из заготовок предлагаемой формы. Во втором случае варьируют параметр расстояния между орцами оболочки и сердечника и длину кольца, выполненного из инструментальной стали. Заготовки предлагаемой формы изготовляют путем соосного введения сердечника в оболочку с последующей запрессовкой с заднего торца между оболочкой и сердечником уплотнительного кольца по внутренней поверхности оболочки.

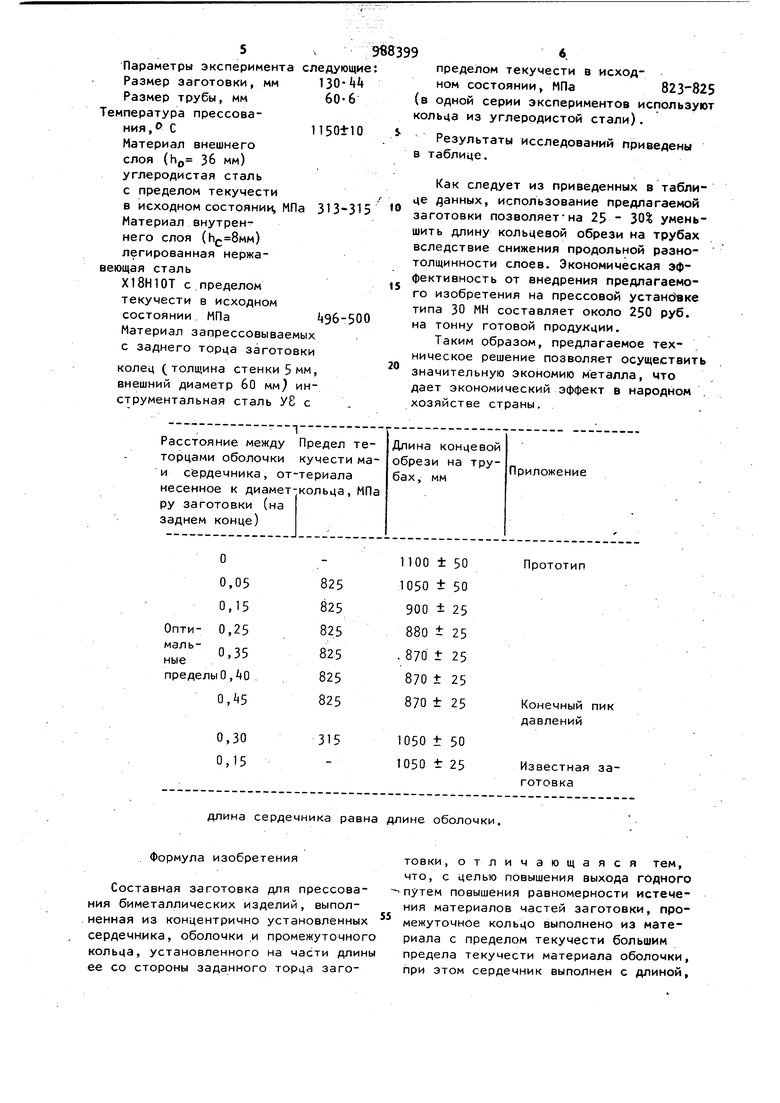

Параметры экспериментаследующие: Размер заготовки, мм130- 4 Размер трубы, мм60-6 емпература прессования, о Сiisotio

Материал внешнего

слоя (Нд 36 мм)

углеродистая сталь

с пределом текучести

в исходном состоянии МПа 313-315

Материал внутреннего слоя (Ь.8мм)

легированная нержаеющая сталь

Х18Н10Т с пределом

текучести в исходном

состоянии . МПа it96-500

Материал запрессовываемых

с заднего торца заготовки колец (толщина стенки 5 мм, внешний диаметр 60 мм) инструментальная сталь yS с

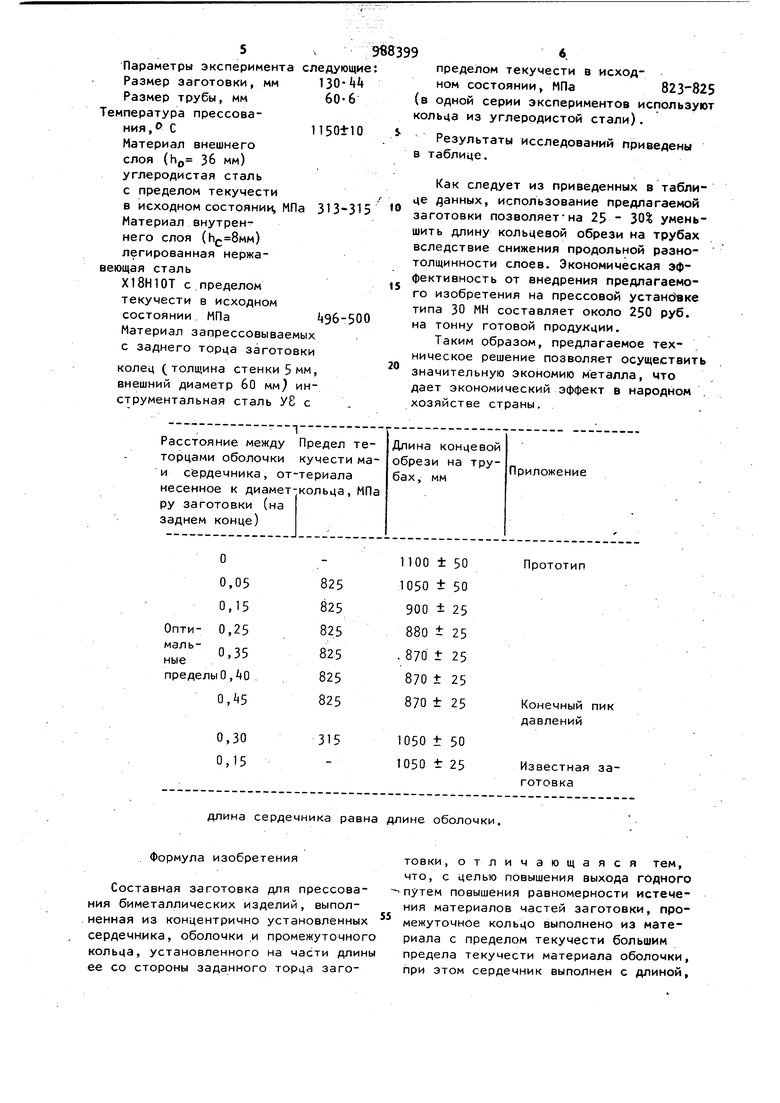

Расстояние между Предел теторцами оболочки кучести маи сердечника, от-териала несенное к диамет-кольца, МПа ру заготовки (на заднем конце)

О

825

0,05 825

0,15 825

0,25 825 ы О,0 825

0, 825

0,30

315 0,15

длина сердечника равна длине оболочки.

Формула изобретения

Составная заготовка для прессования биметаллических изделий, выполненная из концентрично установленных сердечника, оболочки и промежуточного кольца, установленного на части длины ее со стороны заданного торца загопределом текучести в исходном состоянии, МПа (в одной серии экспериментов используют кольца из углеродистой стали).

Результаты исследований приведены в таблице.

Как следует из приведенных в таблице данных, использование предлагаемой заготовки позволяетна 25 - 30% уменьшить длину кольцевой обрези на трубах вследствие снижения продольной разнотолщинности слоев. Экономическая эффективность от внедрения предлагаемого изобретения на прессовой установке типа 30 МН составляет около 250 руб. на тонну готовой продукции.

Таким образом, предлагаемое техническое решение позволяет осуществить значительную экономию металла, что дает экономический эффект в народном . хозяйстве страны.

Длина концевой обрези на труПриложениебах, мм

Прототип

Конечный пик давлений

Известная заготовка

товки, отличающаяся тем, что, с целью повышения выхода годного путем повышения равномерности истечения материалов частей заготовки, промежуточное кольцо выполнено из материала с пределом текучести большим предела текучести материала оболочки, при этом сердечник выполнен с длиной,

79883998

меньшей длины оболочки со стороны зад- 1. Производство биметаллических

него торца заготовки на величину, со-труб. Бюллетень Черметинформация.

ставлякхцую 0,25 - 0,40 от наружногоСер. 8, вып. 5, 1979, с. 2, рис. 1а. диаметра оболочки. . - .

Источники, информации, 5 2. Патент Швеции If 393757,

принятые во внимание при экспертизекл. В 21 С 23/22, 1977 (прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для прессования биметаллических изделий | 1981 |

|

SU995962A1 |

| Способ определения характера течения металла заготовки при прессовании | 1976 |

|

SU662225A1 |

| Способ полунепрерывного экструдирования легких сплавов | 1976 |

|

SU603455A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| Составная заготовка для прессования биметаллических прутков | 1990 |

|

SU1738410A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| Способ изготовления сплошных биметаллических изделий с сечением квадратной формы | 2015 |

|

RU2618589C2 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1973 |

|

SU394123A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| Установка для полунепрерывного гидроста-ТичЕСКОгО эКСТРудиРОВАНия | 1977 |

|

SU848113A1 |

Wy///////A

фиг-7 ш5-4 ;

Авторы

Даты

1983-01-15—Публикация

1981-06-26—Подача