Изобретение относится к обработке металлов давлением и может быть использовано при прессовании цилиндрических прутков и труб из биметаллических заготовок.

Цель изобретения - повышение качества изделий путем увеличения надежности соединения слоев биметалла.

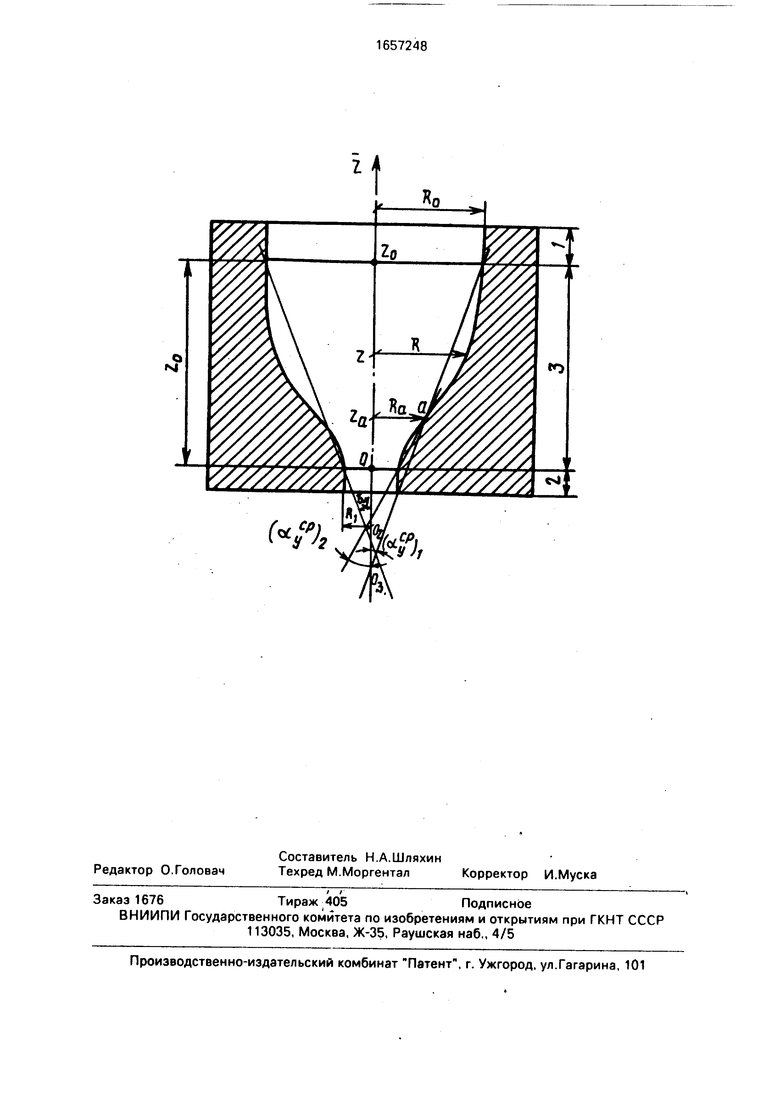

На чертеже показана матрица для прессования, продольное сечение.

Профиль очка матрицы содержит цилиндрические заходной 1 и выходной 2 участки

с расположенным между ними рабочим участком 3 с выпукло-вогнутой поверхностью профиля. Профиль рабочего участка 3 характеризуется расстоянием (радиусом) RO от образующей заходного цилиндрического участка, равным соответствующему начальному расстоянию от образующей рабочего участка до продольной оси Z матрицы, рас-, стоянием (радиусом) RI от образующей выходного цилиндрического участка, равным соответствующему конечному расстоянию от образующей рабочего участка до проО

ел XI

Ю

со

дольной оси Z матрицы, текущим значением расстояния (радиуса) R от образующей рабочего участка до продольной ocnZ матрицы протяженностью Z0 вдоль продольной оси матрицы Z рабочего участка матрицы, условным углом конусности матрицы а у, определяемым как угол наклона хорды, проходящей через граничные точки образующей рабочего участка матрицы, к продольной оси матрицы Z

R°-R1

ay arctg--Q

(1)

точкой а перегиба профиля рабочего участка матрицы, координата Za которой определяется в соответствии с условием д2с

, (2)

Ч(Ъ

ZD-ZO

8RU) 8Z.

d

za

(3)

dZ

средним условным углом конусности(сс у cp) начальной части (Za-sZ Zo) рабочего участка матрицы, определяемым в соответствии с условием

20

иа которого следует, что

K),ctg

,-R«

R0 a

zT

средним условным углом конусности №)г конечной части () рабочего участка матрицы, определяемым аналогично (оЈСц )i. в соответствии с выражением

- (... в

Вид зависимости, описывающей профиль образующей рабочего участка матрицы для прессования, обусловлен следующими соображениями. Представим значение текущего радиуса образующей рабочего участка матрицы в следующем виде:

AR, (6)

где A - текущее значение обжатия заготовки по радиусу на рабочем участке матрицы, мм.

Предположим, что

A R(Ro-Ri)FLfU.f ), (7)

где FL,)-текущее значение регулярной , волновой функции Кулона

I огда, подставляя (f) в (6), получают R-Ro-tRo-RiJFLC j ) (8) Вынося Ro за квадратичную скобу, получают

(1-Ri/Ro)FL(f).

При этом значение индекса L и характеристик , j7 регулярной волновой функции Кулона должны обеспечить выполнение следующих граничных условий:

10

15

20

25

30

35

40

45

50

55

Ri: (9)

R0.(10)

npnL 15Z/Z0+ , Ю: /)20 граничные условия (9) и (10) удовлетворяются тождественно, так как FI (10, 20)1; Fie(10, 20)0.

Выбор функции Кулона основан на следующих физических соображениях. При прессовании биметаллической заготовки, представляющей собой два коаксиально собранных цилиндрических патрубка из различных материалов, на рабочем участке 3 матрицы металл претерпевает деформацию, которая может быть разделена на составляющие: осевую составляющую ег общей деформации, характеризуемой величиной интенсивности Г, радиальную составляющую ех общей деформации, характеризуемой величиной интенсивности Г, сдвиговую составляющую у Xz общей деформации, характеризуемой величиной интенсивности Г(Г V3e + yjjj1 ).

Наличие сдвигов деформаций у xz в зоне сочленения компонентов биметаллической пары при недостаточной прочности их соединения приводит к их взаимному проскальзыванию. В результате этого явления прочность соединения слоев на готовом изделии может быть весьма незначительной (вплоть до полного расслоения компонентов, составляющих пару в изготавливаемом биметаллическом изделии).

Чем большим (при прочих равных условиях) углом конусности у характеризуется отрезок рабочего участка матрицы, тем большие сдвиговые деформации у Xz наблюдаются на этом отрезке рабочего участка матрицы. Наличие значительных сдвиговых деформаций у Xz особенно нежелательно в начале рабочего участка матрицы, прилегающего к ее заходному участку 1, так как на этом отрезке рабочего участка слои биметаллической пары практически не испытали радиальной деформации ех и их сцепление недостаточно прочно. По мере осуществления радиальной деформации слои прочно соединяются между собой и на отрезке рабочего участка 3, прилегающего к выходному участку 2, возможно наличие значительных сдвиговых деформаций у Xz без опасности проскальзывания слоев. Именно указанные соображения использованы при конструировании профиля матрицы, рабочий участок 3 которой можно условно разделить на два отрезка: начальную и конечную части рабочего участка.

Для матрицы вследствие специфики предложенной профилировки ее рабочего участка имеет место следующее соотношение:

Za 0,25Z0. (11)

Условие (11), обеспечиваемое видом функции Кулона, приводит к тому, что начальная часть рабочего участка составляет 75% его протяженности и радиальная де- формация исходной заготовки проходит при относительно небольших сдвиговых деформациях у xz на 75% длины рабочего участка, так как (Ои)(а$, на конечной части рабочего участка сдвиговые деформации бо- лее значительны, чем на начальной части, однако это не приводит к проскальзыванию слоев, так как вследствие значительной радиальной деформации на начальном участке слои прочно соединяются в единое целое.

Таким образом, готовое изделие при использовании данной матрицы отличается высоким качеством соединения слоев, характеризуемым напряжением сдвига слоев биметаллического изделия.

Эффективность использования матрицы данной конструкции подтверждена при опытном прессовании биметаллических труб наружным диаметром 92 мм и толщи ной стенки 8 мм.

Используют сборную из двух коаксиаль- но установленных и сваренных между собой по торцам патрубков со следующими параметрами:

Материал внешнего патрубка 40Х4НМТФ10А

Диаметр X толщина стенки внешнего патрубка, мм 152 19,5 2

Материал внутреннего патрубка сталь 20

Диаметр X толщина стенки внутреннего патрубка, мм 132-26 0 2

Обработка всех поверхностей обоих патрубков ,3 мкм

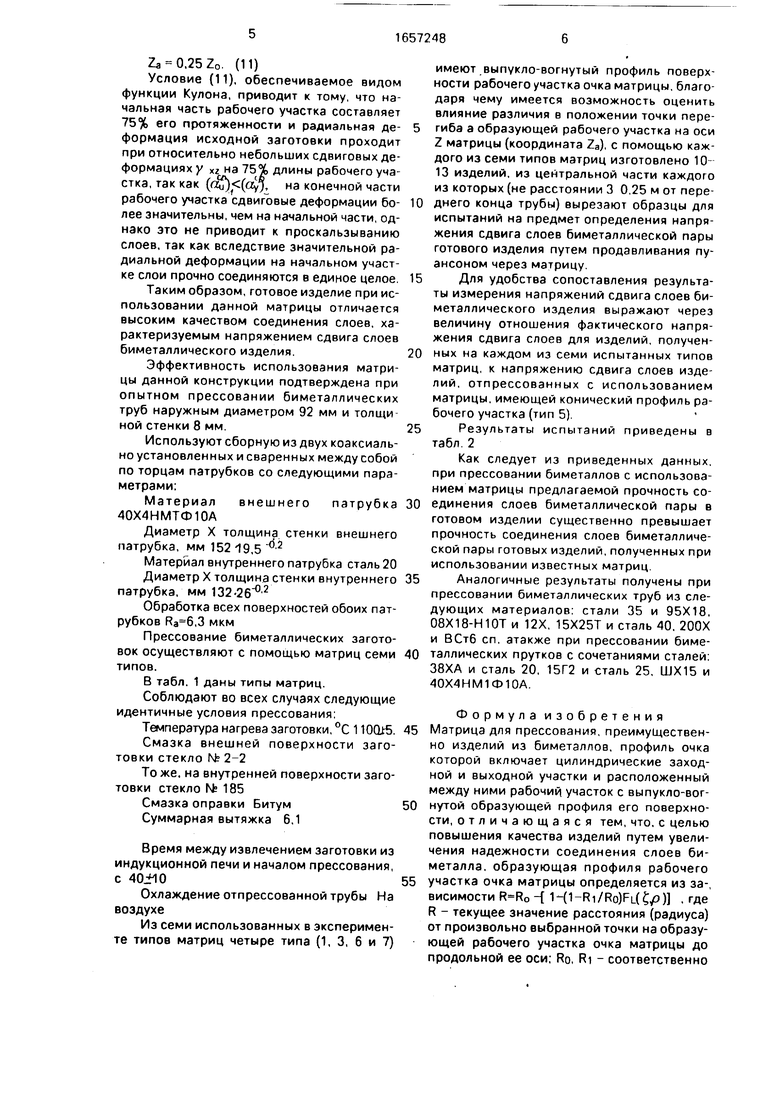

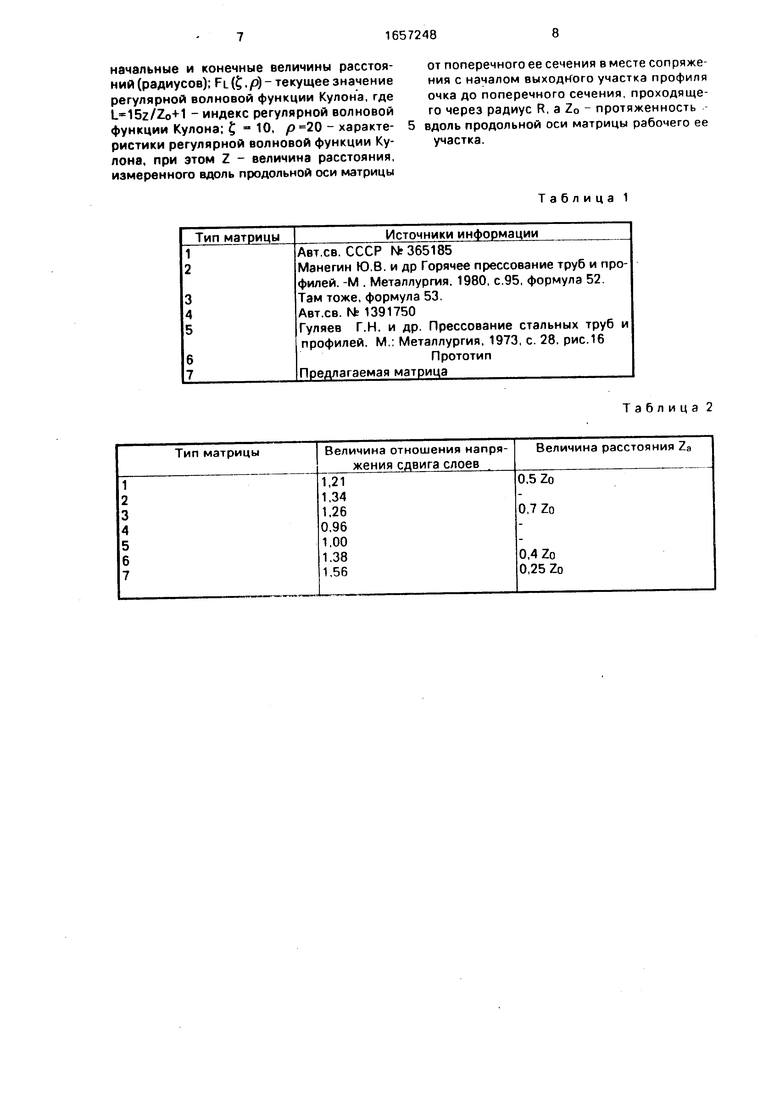

Прессование биметаллических заготовок осуществляют с помощью матриц семи типов.

В табл. 1 даны типы матриц.

Соблюдают во всех случаях следующие идентичные условия прессования;

Температура нагрева заготовки, °С 110Qt5.

Смазка внешней поверхности заготовки стекло Nfe 2-2

То же. на внутренней поверхности заготовки стекло № 185

Смазка оправки Битум

Суммарная вытяжка 6.1

Время между извлечением заготовки из индукционной печи и началом прессования, с 40.fi 0

Охлаждение отпрессованной трубы На воздухе

Из семи использованных в эксперименте типов матриц четыре типа (1, 3, 6 и 7)

имеют выпукло-вогнутый профиль поверхности рабочего участка очка матрицы, благодаря чему имеется возможность оценить влияние различия в положении точки перегиба а образующей рабочего участка на оси Z матрицы (координата Za), с помощью каждого из семи типов матриц изготовлено 10- 13 изделий, из центральной части каждого из которых (не расстоянии 3 0.25 м от переднего конца трубы) вырезают образцы для испытаний на предмет определения напряжения сдвига слоев биметаллической пары готового изделия путем продавливания пуансоном через матрицу.

Для удобства сопоставления результаты измерения напряжений сдвига слоев биметаллического изделия выражают через величину отношения фактического напряжения сдвига слоев для изделий, полученных на каждом из семи испытанных типов матриц, к напряжению сдвига слоев изделий, отпрессованных с использованием матрицы, имеющей конический профиль рабочего участка (тип 5).

Результаты испытаний приведены в табл. 2

Как следует из приведенных данных. при прессовании биметаллов с использованием матрицы предлагаемой прочность соединения слоев биметаллической пары в готовом изделии существенно превышает прочность соединения слоев биметаллической пары готовых изделий, полученных при использовании известных матриц.

Аналогичные результаты получены при прессовании биметаллических труб из следующих материалов: стали 35 и 95X18, 08Х18-Н10Т и 12Х, 15Х25Т и сталь 40. 200Х и ВСтб сп. атакже при прессовании биметаллических прутков с сочетаниями сталей: 38ХА и сталь 20, 15Г2 и сталь 25, ШХ15 и 40Х4НМ1Ф10А.

Формула изобретения Матрица для прессования, преимущественно изделий из биметаллов, профиль очка которой включает цилиндрические заход- ной и выходной участки и расположенный между ними рабочий участок с выпукло-вогнутой образующей профиля его поверхности, отличающаяся тем, что, с целью повышения качества изделий путем увеличения надежности соединения слоев биметалла, образующая профиля рабочего участка очка матрицы определяется из за-, висимости -{ 1-(1-Ri/Ro)FL(Ј/)) . где R - текущее значение расстояния (радиуса) от произвольно выбранной точки на образующей рабочего участка очка матрицы до продольной ее оси; Ro, Ri - соответственно

начальные и конечные величины расстояний (радиусов); FL (Ј.Ј)- текущее значение регулярной волновой функции Кулона, где L 15z/Z +1 - индекс регулярной волновой функции Кулона; Ј - 10, - характеристики регулярной волновой функции Кулона, при этом Z - величина расстояния, измеренного вдоль продольной оси матрицы

от поперечного ее сечения в месте сопряжения с началом выходного участка профиля очка до поперечного сечения, проходящего через радиус R, a Z0 - протяженность вдоль продольной оси матрицы рабочего ее участка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для прессования биметаллических изделий | 1981 |

|

SU995962A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Матрица для прессования изделий | 1981 |

|

SU1021487A1 |

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

| Матрица для прессования профилированных заготовок и способ ее изготовления | 1986 |

|

SU1389989A1 |

| Способ определения механических свойств изделий из биметаллов | 1990 |

|

SU1795338A1 |

| Составная заготовка для прессования биметаллических изделий | 1981 |

|

SU988399A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| Способ изготовления биметаллического формообразующего инструмента | 1978 |

|

SU725775A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при прессовании цилиндрических прутков и труб из биметаллических заготовок. Цель изобретения повышение качества изделий путем увеличения надежности соединения слоев биметалла. Профиль очка матрицы, включающий цилиндрические заходной и выходной участки и расположенный между ними рабочий участок с выпукло-вогнутой поверхностью, имеет образующую рабочего участка, изменяющуюся в соответствии с волновой функцией Кулона Благодаря тому начальная часть рабочего участка состовляет около 75% его протяженности. Именно на этой части рабочего участка при прессовании исходной заготовки ее радиальная деформация происходит при относительно небольших сдвиговых деформациях. На конечной части рабочего участка при небольшой его протяженности, несмотря на наличие более существенных сдвиговых деформаций, относительно проскальзывания слоев биметаллической заютовки не происходит, т.к. на предедущем участке слои прочно соединяются в единое целое. 1 ил., 2 табл.

Тип матрицы

Авт.св. СССР N 365185

Манегин Ю.В. и др Горячее прессование труб и профилей. -М . Металлургия. 1980, с.95, формула 52. Там тоже, формула 53. Авт.св. № 1391750

Гуляев Г.Н. и др. Прессование стальных труб и профилей. М.: Металлургия, 1973, с. 28, рис.16

Прототип Предлагаемая матрица

Таблица 1

Источники информации

Таблица 2

| Справочник по специальным функциям | |||

| Под ред | |||

| М | |||

| Абрамовица и И | |||

| Стиган | |||

| - М.: Наука | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| с | |||

| Самовар-кофейник | 1918 |

|

SU354A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Гуляев Ю | |||

| Г | |||

| и др | |||

| Математическое мо- ледирование процессов ОМД | |||

| Киев: Нау- кова думка, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Медведев М | |||

| И | |||

| и др | |||

| Совершенствование процесса прессования труб М.: Металлургия | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| рис | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1991-06-23—Публикация

1989-03-10—Подача