(54) ШТАМП ДЛЯ ПРАВКИ ИЗДЕЛИЙ

1

Изобретение относится к обработке металлов давлением, точнее к устройствам для правки местной кривизны на изделиях путем локальной осадки металла.

Известен штамп, предназначенный для правки изделий, -содержащий имеющие возможность встречного перемещения две плиты, каждая из которых выполнена с -посадочными поверхностями, расположенными одна относительно другой под тупым углом, лежащим, в пределах 140-150°, установленные на посадочных поверхностях каждой плиты две подпружиненные между собой рабочие губки и связанные с ними с помощью пружин дополнительные губки. При этом дополнительные губки смонтированы на посадочных шарнйрно, а их рабочая поверхность, контактирующая с исправляемым изделием, выполнена цилиндрической. Такая конструкция штампа позволяет производить правку местной кривизны металла путем локальной его утяжки с последующей осадкой за счет сближения рабочих губок с закрепленнЫми на них дополнительными губками и обкатки последних относительно шарнирных соединений 1.

Однако известный штамп имеет недостаток, связанный с невысокой производительностью процесса правки, осуществляемого с его помощью. Это объясняется тем, что зона металла, подвергаемого правке

5 (осадке), имеет небольшую длину. Она расположена лишь на части цилиндрической рабочей поверхности каждой из дополнительных губок и ограничена их внутренними торцами.

Цель изобретения - повышение произ10водительности процесса правки за счет увеличения площади изделия, подвергаемой исправлению.

Указанная цель, достигается тем, 4to в штампе для правки изделий, содержащем

15 установленные с возможностью перемещения навстречу одна другой две плиты, каждая из которых выполнена с посадочными поверхностями, расположенными одна 6тносительно другой под тупым углом, равным 140-150°, размещенные на посадочных

° поверхностях каждой плиты две подпружиненные между собой рабочие губки и подпружиненную относительно каждых двух рабочих губок дополнительную губку, каждая из рабочих губок выполнена с поверхностями, из которых рабочая расположена перпендикулярно направлению перемещения плит, а посадочная - наклонно, образуя с наклонной посадочной поверхностью второй рабочей губки тупой угол в 120-160°, при этом рабочая и наклонная поверхность кажд.ой дополнительной губки расположены соответственно параллельно рабочей и наклонной поверхностям рабочих губок, а расстояние между рабочими поверхностями рабочих и дополнительных губок равно рабочему ходу дополнительной губки.

Предлагаемая конструкция позволяет в начале рабочего хода производить утяжку (гофрирование) заготовки в зоне действия дополнительных губок, а в конце рабочего хода - разглаживание (осадку) гофров изделия.

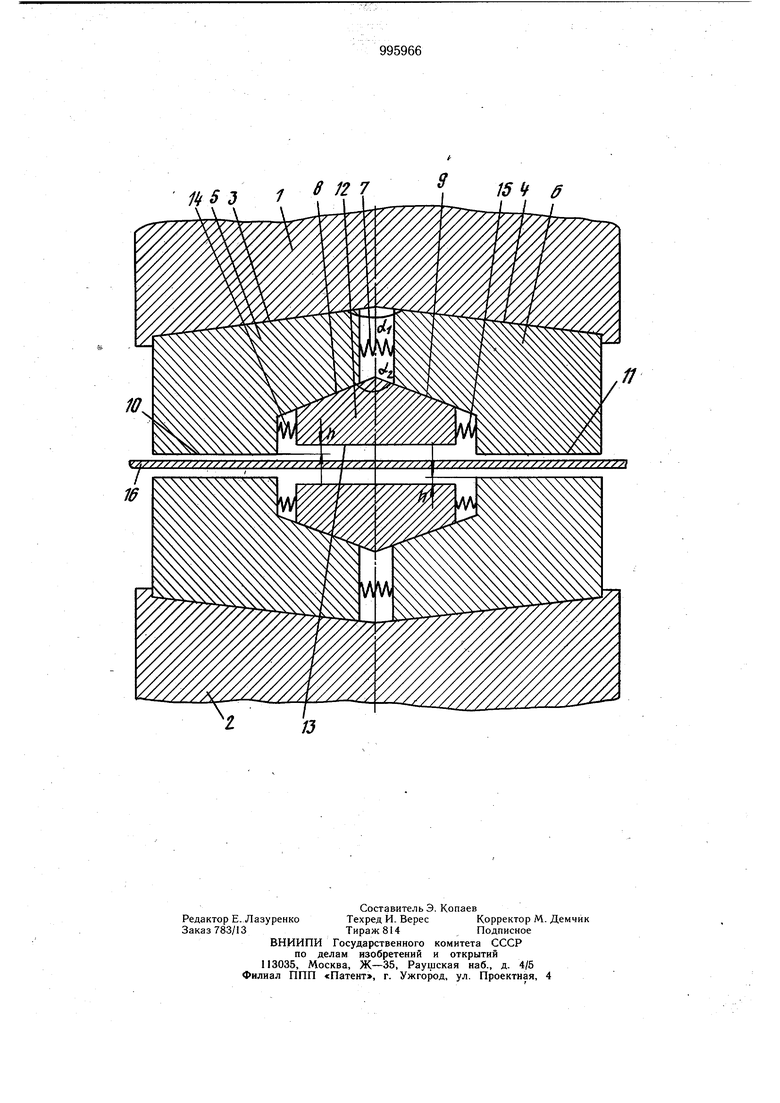

На чертеже изображен штамп для правки, разрез.

Штамп содержит верхнюю 1 и нижнюю 2 плиты, каждая из которых имеет поверхности 3 и 4, расположенные между собой под тупым углом dt, равным 140-150°. На поверхностях 3 и 4 каждой плиты установлены рабочие губки 5 и 6, подпружиненные между собой с помощью пружины 7. Они имеют наклонные плоскости 8 и 9, образующие тупой угол ot в пределах 120-160° и рабочие поверхности 10 и 11, которые контактируют с обрабатываемым изделием. Дополнительные губки 12 контактируют с одной стороны по наклонным плоскостям 8 и 9 с рабочими губками 5 и 6, а с другой стороны своей рабочей поверхностью 13 - с изделием. Дополнительная губка 12 связана с рабочей губкой 5 через пружину 14, а с рабочей губкой 6 - через пружину 15. При этом расстояние между рабочими поверхностями рабочих губок 5 и 6 и дополнительной губки 12 равно расстоянию между рабочей поверхностью рабочих губок и изделием 16.

Штамп работает следующим образом.

Исправляемую заготовку 16 размещают в рабочей зоне штампа и опускают верхнюю плиту 1 вниз. При этом также опускаются рабочие губки 5 и 6 и дополнительная губка 12. Как только рабочие губки верхней 1 -И нижней 2 плит начинают контактировать с изделием 16 своими рабочими поверхностями 10 и 11, они будут перемещаться по наклонным плоскостям 3 и 4

к центру штампа, сжимая пружину 7 и осуществляя при этом гофрирование изделия под дополнительными губками 12.

Одновременно дополнительные губки 12 перемещаются в вертикальном направлении к заготовке 16, сжимая пружины 14 и 15 и производя осадку гофров по высоте до тех пор, пока рабочие поверхности 13 дополнительных губок 12 не совпадут с рабочими поверхностями 10 и 11 рабочих губок 5 и 6. Затем верхнюю плиту 1 поднимают вверх, заготовку 16 передвигают и цикл правки повторяют.

Предлагаемый штамп позволяет осуществлять правку местной кривизны изделий в виде хлопунов, коробоватости и т.д. с более высокой производительностью процесса за счет увеличения площади изделия, подвергаемого осадке в зоне действия дополнительных губок.

Формула изобретения

Штамп для правки изделий, содержащий установленные с возможностью навстречу одна другой две плиты, каждая из которых

выполнена с посадочными поверхностями, расположенными одна относительно другой под тупым углом, равным 140-150°, размещенные между собой рабочие губки с посадочной и рабочей поверхностями и подпружиненную относительно каждых двух рабочих

губок дополнительную губку с рабочей и посадочной поверхностями, отличающийся тем, что, с целью повышения производительности, рабочая поверхность каждой из рабочих губок расположена перпендикулярно

5 направлению перемещения плит, а посадочная - наклонно, образуя с наклонной посадочной поверхностью второй рабочей губки тупой угол в 120-160°, при этом рабочая и посадочная наклонная поверхности каждой дополнительной губки расположены

0 соответственно параллельно рабочей и наклонной поверхностями рабочих губок, а расстояние между рабочими поверхностями рабочих и дополнительной губок равно рабочему ходу дополнительной губки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2793028/25-27, кл. В 21 D 1/00, 10.07.79 (прототип). s / 15 0

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп | 1980 |

|

SU975144A2 |

| Посадочный штамп | 1984 |

|

SU1201019A1 |

| Зажимная головка правильно-растяжной машины | 1982 |

|

SU1079333A1 |

| Гибочный штамп | 1980 |

|

SU956099A1 |

| Штамп для правки изделий | 1982 |

|

SU1082516A1 |

| Зажимная головка правильно-растяжной машины | 1981 |

|

SU1031575A1 |

| УСТРОЙСТВО ДЛЯ РАСТЯЖЕНИЯ ЛИСТОВОГО МАТЕРИАЛА Е.А.КОЛКУНОВА | 1991 |

|

RU2008360C1 |

| Автомат для изготовления радиаторов термоэлектрических батарей | 1978 |

|

SU747653A1 |

| Штамп для гибки заготовок на ребро | 1990 |

|

SU1733160A1 |

| Способ изготовления коробчатых изделий и штамп для его осуществления | 1978 |

|

SU747577A1 |

Авторы

Даты

1983-02-15—Публикация

1980-12-31—Подача