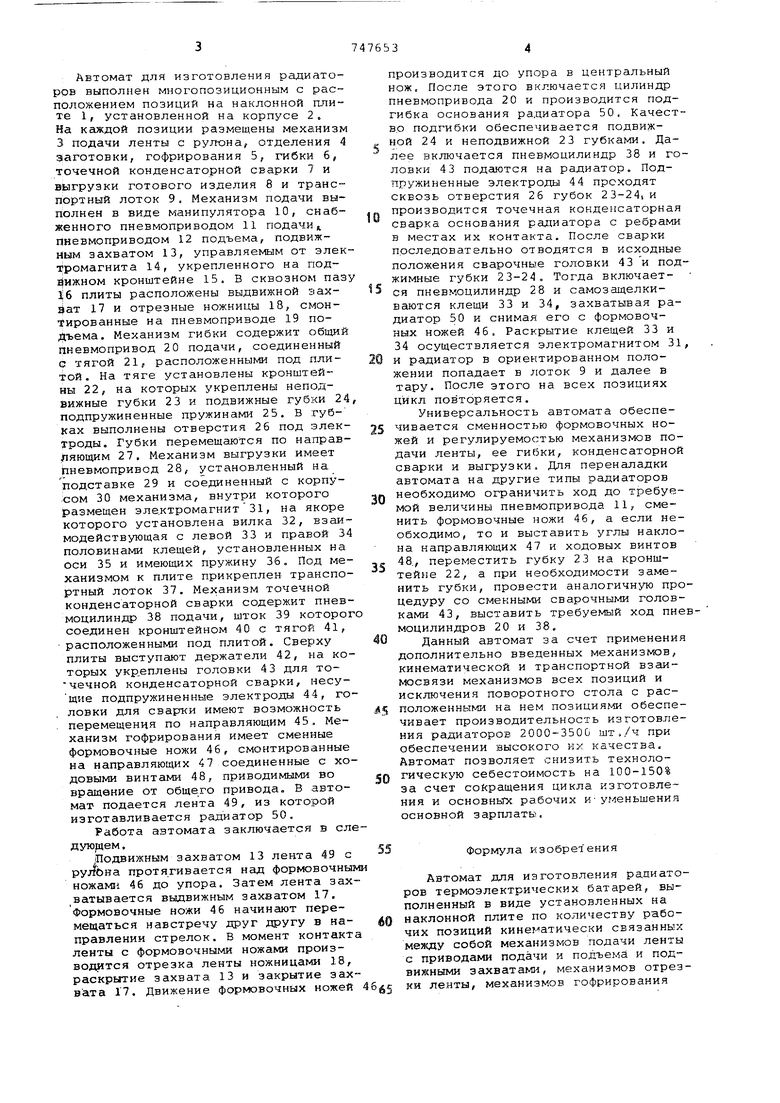

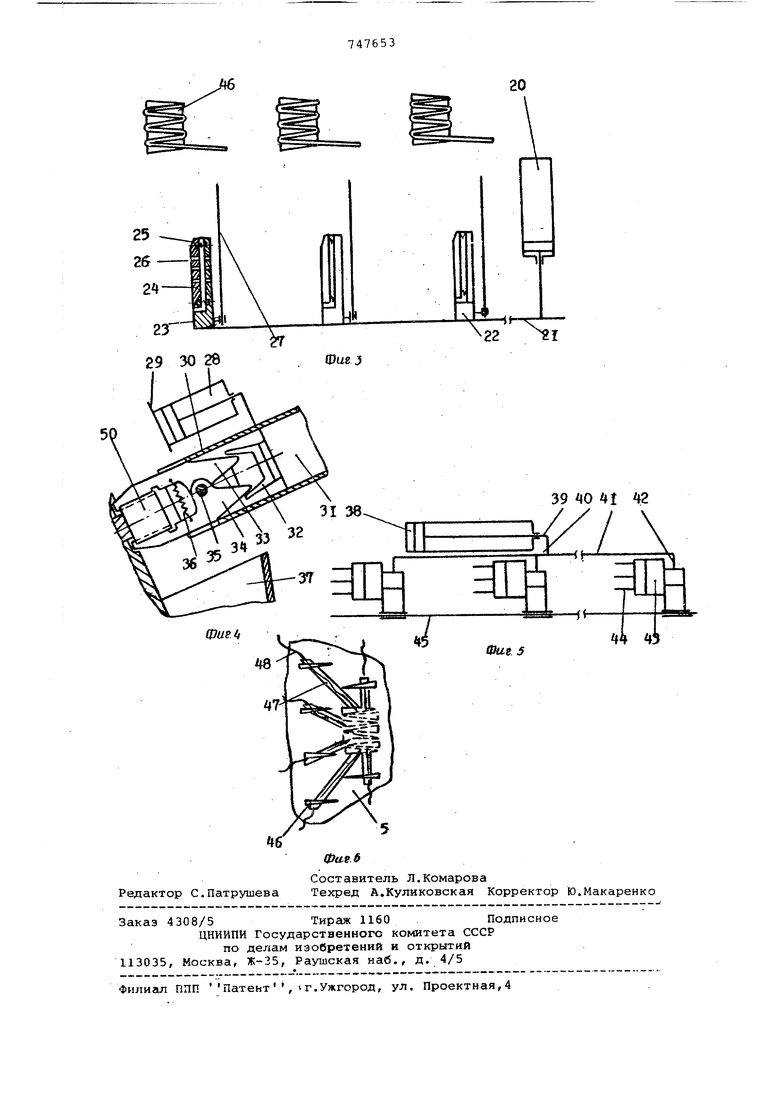

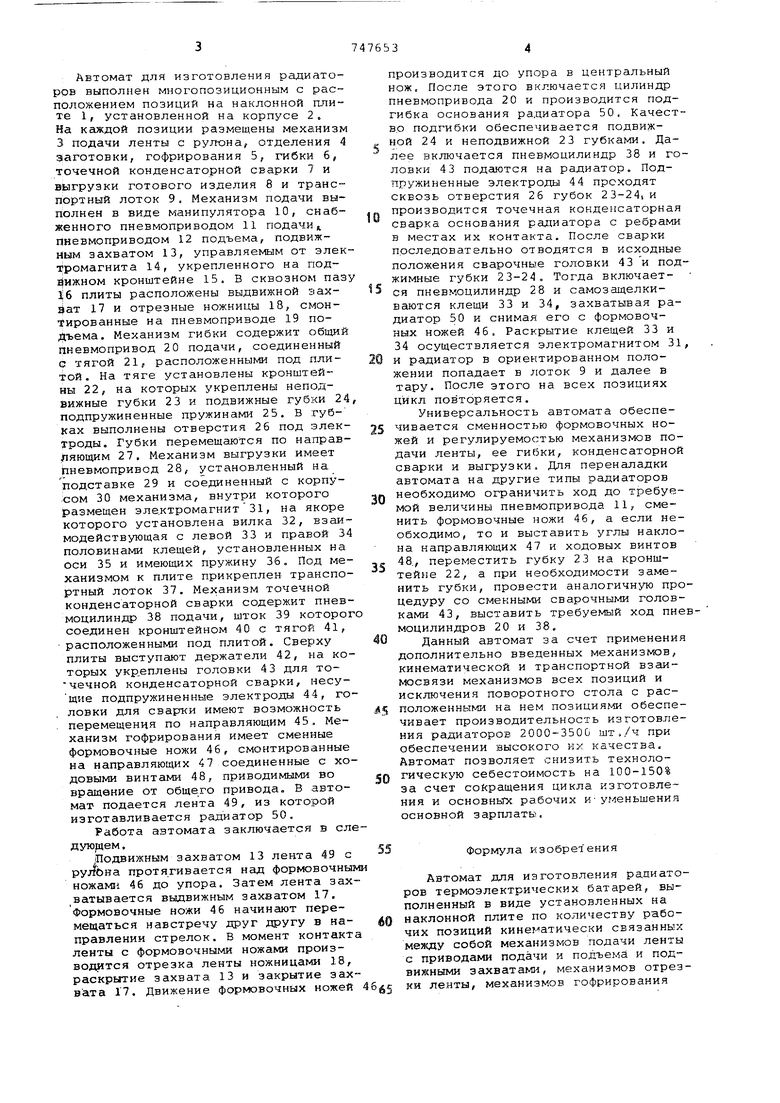

Изобретение относится к автоматическим устройствам для изготовления гофрированных деталей из ленты. Автомат предназначен для сборки раз нотипных радиаторов термоэлектричес ких батарей и может быть применен н предприятиях, изготовляющих указанную продукцию. Известно устройство для деформирования листового материала, содержащее механизм транспортирования материсша, два зажима со средствами перемещения, два формировочных инстр мента, смонтированных шарнирно 1 . Такое выполнение не обеспечивает высокой произ-водительности работы и качества изделия, именно малую надеж ность работы и не обеспечивает стабильности протекания процесса. Не обладает оно также универсальностью Известен автомат.для изготовления радиаторов термоэлектрических батарей, выполненный в виде установленных на наклонной плите по колич еству рабочих позиций кинематически связанных между собой механизмов подачи ленты с приводами подачи и подъема и подвижными захватами, механизмов отрезки ленты,, механизмов гофрирования ленты, содержащих формовочные ножи, механизмов гибки с подвижными и неподвижными губками и механизмов выгрузки готового изделия 2 , Цель изобретения - повышение производительности и качества радиаторов . Для достижения поставленной цели автомат снабжен установленными подвижно на каждой рабочей позиции против механизмов гофрирования головками для конденсаторной точечной сварки основания радиатора с его ребрами, имеющими подпружиненные электроды и смонтированный под наклонной плитой общий для всех головок привод перемещения их к механизму гофрирования, при этом все механизмы гиб1си также снабжены расположенным под наклонной плитой общим приводом. На фиг. 1 схематически изображен автомат, общий вид; на фиг. 2 - механизм подачи ленты; на фиг. 3 - механизм гибки; на фиг. 4 - механизм выгрузки готового изделия; на фиг. 5 - механизм точечной конденсаторной сварки; на фиг. 6 - схема движения формовочных ножей. Автомат для изготовления радиаторов выполнен многопозиционным с расположением позиций на наклонной плите 1, установленной на корпусе 2. На каждой позиции размещены механизм 3 подачи ленты с рулона, отделения 4 заготовки, гофрирования 5, гибки б, точечной конденсаторной сварки 7 и выгрузки готового изделия 8 и транспортный лоток 9. Механизм подачи выполнен в виде манипулятора 10, снабженного пневмоприводом 11 подачи пневмоприводом 12 подъема, подвижным захватом 13, управляемым от элек ромагнита 14, укрепленного на поддижном кронштейне 15. В сквозном паз |6 плиты расположены выдвижной siaxйат 17 и отрезные ножницы 18, смонтированные на пневмоприводе 19 подъема. Механизм гибки содержит общий пневмопривод 20 подачи, соединенный G тягой 21, расположенными под плитой. На тяге установлены кронштейны 22, на которых укреплены неподвижные губки 23 и подвижные губки 24 подпружиненные пружинами 25. В губках выполнены отверстия 26 под :электроды. Губки перемещаются по направляющим 27. Механизм выгрузки имеет пневмопривод 28, установленный на подставке 29 и соединенный с корпу-СОМ 30 механизма, внутри которого размещен электромагнит 31, на якоре которого установлена вилка 32, взаимодействующая с левой 33 и правой 34 половинами клещей, установленных на оси 35 и имеющих пружину 36. Под механизмом к плите прикреплен транспортный лоток 37. Механизм точечной конденсаторной сварки содержит пневмодилиндр 38 подачи, шток 39 которог соединен кронштейном 40 с тягой 41, расположенными под плитой. Сверху плиты выступают держатели 42, на которых укр.еплены головки 43 для точечной конденсаторной сварки, несущие подпружиненные электроды 44, го ловки для сварки имеют возможность перемещения по направляющим 45,. Механизм гофрирования имеет сменные формовочные ножи 46, смонтированные на направляющих 47 соединенные с хо довыми винтами 48, приводимыми во вращение от общего привода. В автомат подается лента 49, из кото1рой изготавливается радиатор 50. Работа автомата заключается в сле дующем. Оодвижным захватом 13 лента 49 с рулбна протягивается над формовочны HOKEMii 46 до упора. Затем лента зах ватывается выдвижным захватом 17. Формовочные ножи 46 начинают перемещаться навстречу друг другу в направлении стрелок. В момент контакт ленты с формовочными ножами производится отрезка ленты ножницами 18, раскрытие захвата 13 и закрытие зах вата 17. Движение фор1«)вочных ножей производится до упора в центральный нож. После этого включается цилиндр пневмопривода 20 и производится подгибка основания радиатора 50, Качество подгибки обеспечивается подвижной 24 и неподвижной 23 губками. Далее включается пневмоцилиндр 38 и головки 43 подаются на радиатор. Подпружиненные электроды 44 проходят сквозь отверстия 26 губок 23-24, и производится точечная конденсаторная сварка основания радиатора с ребрами в местах их контакта. После сварки последовательно отводятся в исходные положения сварочные головки 43 и поджимные губки 23-24. Тогда включается пневмоцилиндр 28 и самозащелкиваются клещи 33 и 34, захватывая радиатор 50 и снимая его с формовочных ножей 46. Раскрытие клещей 33 и 34 осуществляется электромагнитом 31, и радиатор в ориентированном положении попадает в лоток 9 и далее в тару. После этого на всех позициях цикл повторяется. Универсальность автомата обеспечивается сменностью формовочных ножей и регулируемостью механизмов подачи ленты, ее гибки, конденсаторной сварки и выгрузки. Для переналадки автомата на другие типы радиаторов необходимо ограничить ход до требуемой величины пнeвIvюпpивoдa 11, сменить формовочные ножи 46, а если необходимо, то и выставить углы наклона направляющих 47 и ходовых винтов 48., переместить губку 23 на кронштейне 22, а при необходимости заменить губки, провести аналогичную процедуру со сменными сварочными головками 43, выставить требуемый ход пневмоцилиндров 20 и 38. Данный автомат за счет применения дополнительно введенных механизмов, кинематической и транспортной взашмосвязи механизмов всех позиций и исключения поворотного стола с расположенными на нем позициями обеспечивает производительность изготовления радиаторов 2000-3500 шт,,/ч при обеспечении высокого их качества. Автомат позволяет снизить технологическую себестоимость на 100-150% за счет сокращения цикла изготовления и основный рабочих и-уменьшения основной зарплаты. Формула изобретения Автомат для изготовления радиаторов термоэлектрических батарей, выполненный в виде установленных на наклонной плите по количеству рабочих позиций кинег атически связанных между собой механизмов подачи ленты с приводами подачи и подъема и подвижными захватами, механизмов отрезки ленты, механизмов гофрирования

ленты, содержащих формовочные ножи, механизмов гибки с подвижными и неподвижными губками и механизмов выгрузки готового изделия, отличающийся тем, что, с целью повышения производительности и качества радиаторов,автомат снабжен установпеннымк подвижно на каждой рабочей позиции против механизмов гофрировагния головками для-конденсаторной точечной сварки основания радиатора с его ребрами, имеющими подпружиненные электроды и смонтированный под наклонной плитой общий для всех головок. привод перемещения их к механизму гофрирования, при этом все механизмы гибки также снабжены расположенным под наклонной плитой общим приводом,

Источники информсщии, принятые во внимание при экспертизе

1.Патент США 3892110, кл. В 21 D 13/02, 1972.

2.Авторское свидетельство СССР по заявке W 2533093/25-27, кл. В 21D 53/04, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления гофрированных деталей из ленты | 1977 |

|

SU725754A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Устройство для изготовления гофрированных деталей из ленты | 1977 |

|

SU749511A1 |

| Автомат для контактной точечной сварки | 1985 |

|

SU1263474A1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1960 |

|

SU133457A1 |

| Устройство для изготовления проволочных резисторов с аксиальными выводами | 1988 |

|

SU1653008A1 |

| АВТОМАТ ДЛЯ МОНТАЖА ТЕЛА НАКАЛА ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ | 1972 |

|

SU343322A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩИХ ПЛАСТИН АЛЮМИНИЕВОГО РАДИАТОРА | 1999 |

|

RU2164187C2 |

| Автомат для контактной приварки шипов | 1970 |

|

SU334767A1 |

У

45 И ЕЗ 14 15

49

фиг. г

Авторы

Даты

1980-07-15—Публикация

1978-08-07—Подача