(5) СПОСОБ ГИБКИ ПО ОЮ УЖНОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194589C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПЕТЛЕВОГО СТРОПА ИЗ КОЛЬЦЕВОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087228C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ МНОГОСЛОЙНОЙ ЦИЛИНДРИЧЕСКОЙ КОНСТРУКЦИИ | 1992 |

|

RU2031763C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| Спиральный фильтр | 1986 |

|

SU1368003A1 |

| Способ изготовления из полосы изделий с винтовыми ребрами | 1990 |

|

SU1754273A1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| Устройство для навивки плоских спиральных пружин | 1980 |

|

SU1016767A1 |

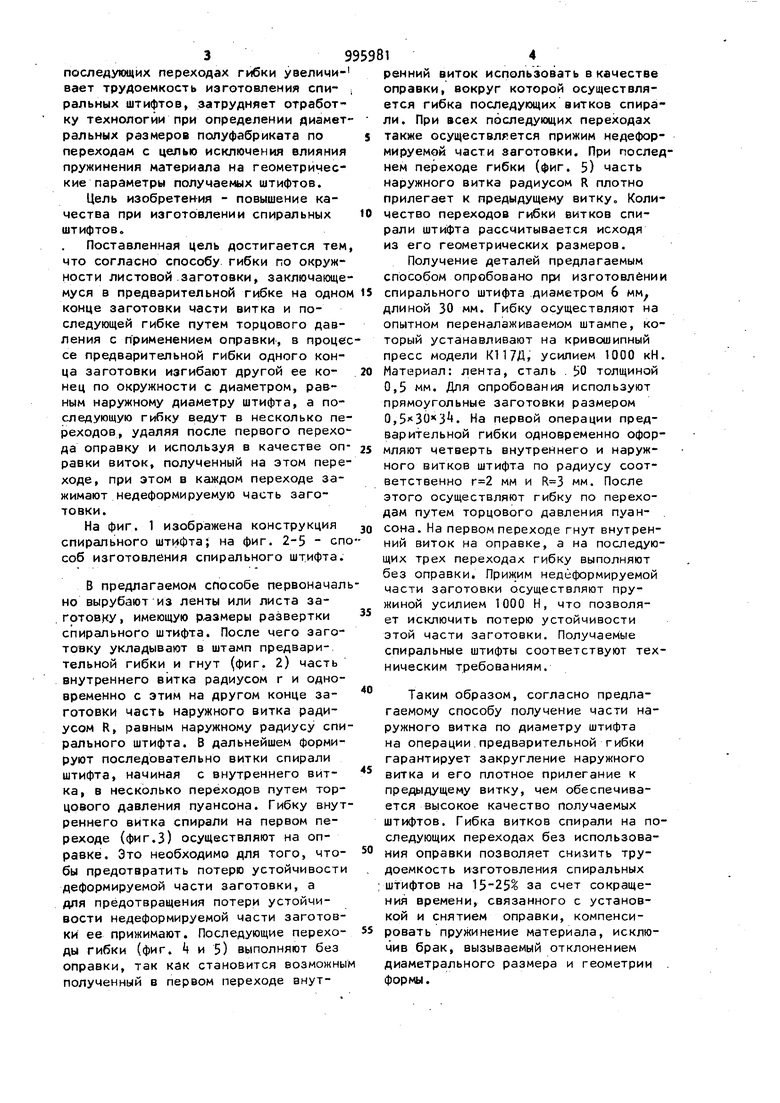

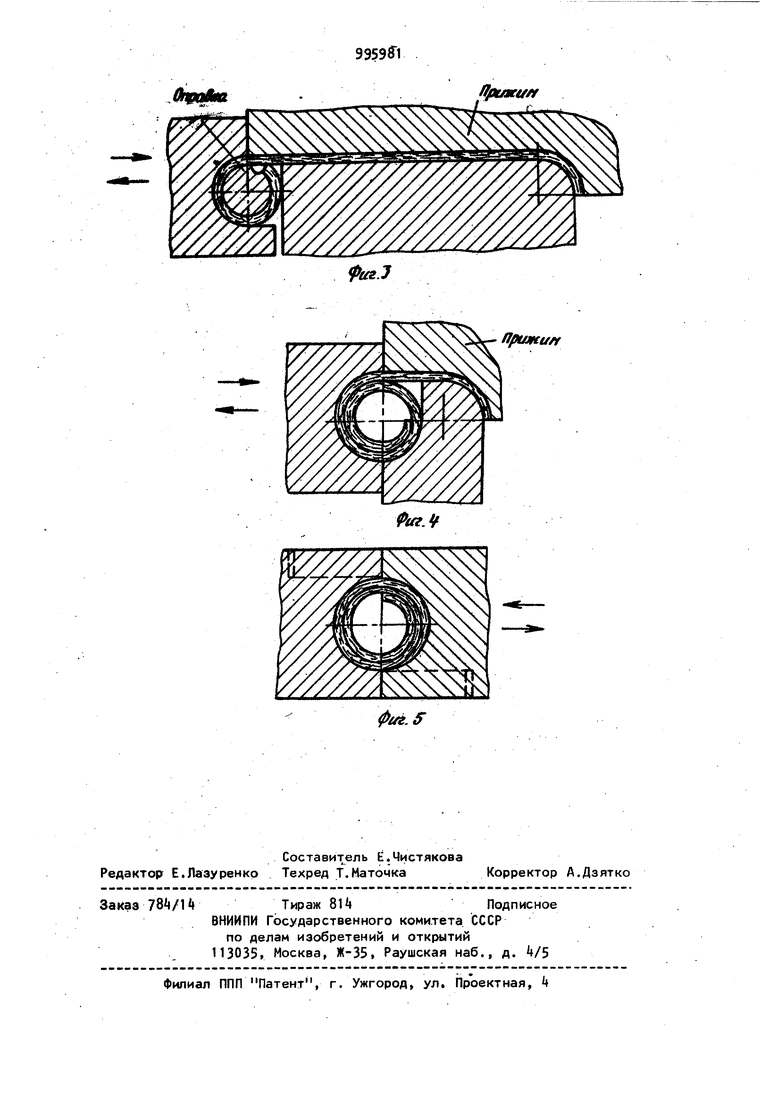

.-1 Изобретение относится к обработке металлов давлением, в частности к способам получения nojrwx цилиндрических деталей, имеющих в поперечном сечении 4)орму спирали, из листовЫ заготовки. Известен способ получения полых цилиндрических деталей, имеющих в поперечном сечении форму спирали, по лучаемых из листовой заготовки, путем закрепления краевой части заготовки в пазу оправки и последущего закручивания ее вокруг оправки Однако получение таким способом спиральных ш тифтов не обеспечивает плотного прилегания витков друг к другу. Такой результат можно объяснить, тем, что при закручивании заготовки вокруг оправки деформация осуществляется по схеме, близкой к схеме свободной гибки. При такой схеме деформирования часть наружного витка остается незакругленной, что вызывает отклонение диаметрального размера штифта от цилиндрической . Известен способ закатки петепь шарн1фов путем предварительной «адгибки одной кромки заготовки с 3 круглением по радиусу на участке; k$90° и последующей гибки заготовки на оправке за счет торцового давления на нее пуансона, имеющего полукруглую выемку 2. Получение спиральных штифтов таким способом не обеспечивает как и в предыдущем способе закругления наружного витка по радиусу, что снижает качество получаемых штифтов. При изготовлении спиральных штифтов с числен витков более одного и отношением радиуса изгиба к толщине материала более 3,3 требуется применение оправки для предотвращения потери устойчивости деформируемой части заготовки. Применение оправки на всех последующих переходах гибки увеличивает трудоемкость изготовления спиральных штифтов, затрудняет отработку технологии при определении яиамет ральных размеров полуфабриката по переходам с целью исключения влияния пружинения материала на геометрические параметры полумаемых штифтов. Цель изобретения - повышение качества при изготовлении спиральных штифтов. Поставленная цель достигается тем что согласно способу гибки по окружности листовой заготовки, заключающе муся в предварительной гибке на одно конце заготовки части витка и последующей гибке путем торцового давления с применением оправки, в проце се предварительной гибки одного конца заготовки изгибают другой ее конец по окружности с диаметром, равным наружному диаметру штифта, а последующую гибку ведут в несколько пе (зеходов, удаляя после первого перехо да оправку и используя в качестве оп равки виток, полученный на этом пере ходе, при этом в каждом переходе зажимают недеформируемую часть заготовки. На фиг. 1 изображена конструкция спирального штифта; на фиг. 2-5 - сп соб изготовления спирального штифта. В предлагаемом способе первоначал но вырубают из ленты или листа загртовнУ, имеющую размеры развертки спирального штифта. После чего заготовку укладывают в штамп предварительной гибки и гнут (фиг. 2) часть внутреннего витка радиусом г и одновременно с этим на другом конце заготовки часть наружного витка радиусом R, равным наружному радиусу спи рального штифта. В дальнейшем формируют последовательно витки спирали штифта, начиная с внутреннего витка, в несколько переходов путем торцового давления пуансона. Гибку внут реннего витка спирали на первом переходе (фиг.З) осуществляют на оправке. Это необходимо для того, чтобы предотвратить потерю устойчивости деформируемой части заготовки, а для предотвращения потери устойчивости недеформируемой части заготовки ее прижимают. Последующие переходы гибки (фиг. k и 5) выполняют без оправки, так как становится возможны полученный в первом переходе анутренний виток использовать в качестве оправки, вокруг которой осуществляется гибка последующих витков спирали. При всех последующих переходах также осуществляется прижим недеформируемой части заготовки. При последнем переходе гибки (фиг. 5) часть наружного витка радиусом R плотно прилегает к предыдущему витку„ Количество переходов гибки витков спирали штифта рассчитывается исходя из его геометрических размеров. Получение деталей предлагаемым способом опробовано пр изготовлении спирального штифта .диаметром 6 мм, длиной 30 мм. Гибку осуществляют на опытном переналаживаемом штампе, который устанавливают на кривошипный пресс модели КП7Д, усилием 1000 кН. Материал: лента, сталь . 50 толщиной 0,5 мм. Для опробования используют прямоугольные заготовки размером 0,. На первой операции предварительной гибки одновременно оформляют четверть внутреннего и наружного витков штифта по радиусу соответственно мм и мм. После этого осуществляют гибку по переходам путем торцового давления пуан- . сона. На первом переходе гнут внутренний виток на оправке, а на последующих трех переходах гибку выполняют без оправки. Прижим недеформируемой части заготовки осуществляют пружиной усилием 1000 Н, что позволяет исключить потерю устойчивости этой части заготовки. Получаемые спиральные штифты соответствуют техническим требованиям. Таким образом, согласно предлагаемому способу получение части наружного витка по диаметру штифта на операции.предварительной гибки гарантирует закругление наружного витка и его плотное прилегание к предыдущему витку, чем обеспечивается высокое качество получаемых штифтов. Гибка витков спирали на последующих переходах без использования оправки позволяет снизить трудоемкость изготовления спиральных штифтов на 15-25 за счет сокращения времени, связанного с установкой и снятием оправки, компенсировать пружинение материала, исключив брак, вызываемый отклонением диаметрального размера и геометрии . формы.

5

Формула изобретения

Способ гибки по окружности листовой заготовки, заключающийся в предварительной тйбке на одном концеs заготовки части витка и последующей гйбке путем торцового давления с применением, оправки, отличающийся тем, что, с целью повышения качества при получении спираль-iO ных штифтов, в процессе предварительной гибки одного конца заготовки изгибают другой ее конец по окружности с диаметром, равным наружному диаметД2|Р

995981

ру штифта, а последующую гйбку ведут в несколько переходов, удаляя после первого перехода оправку и используя в качестве оправки виток, полученный на этом переходе, при этом в каждом переходе зажимают недеформируемую часть заготовки.

Источники инфсфмации, принятые во внимание при экспертизе

4-4

ffptofu/r

.J

фм.$

Авторы

Даты

1983-02-15—Публикация

1981-07-01—Подача