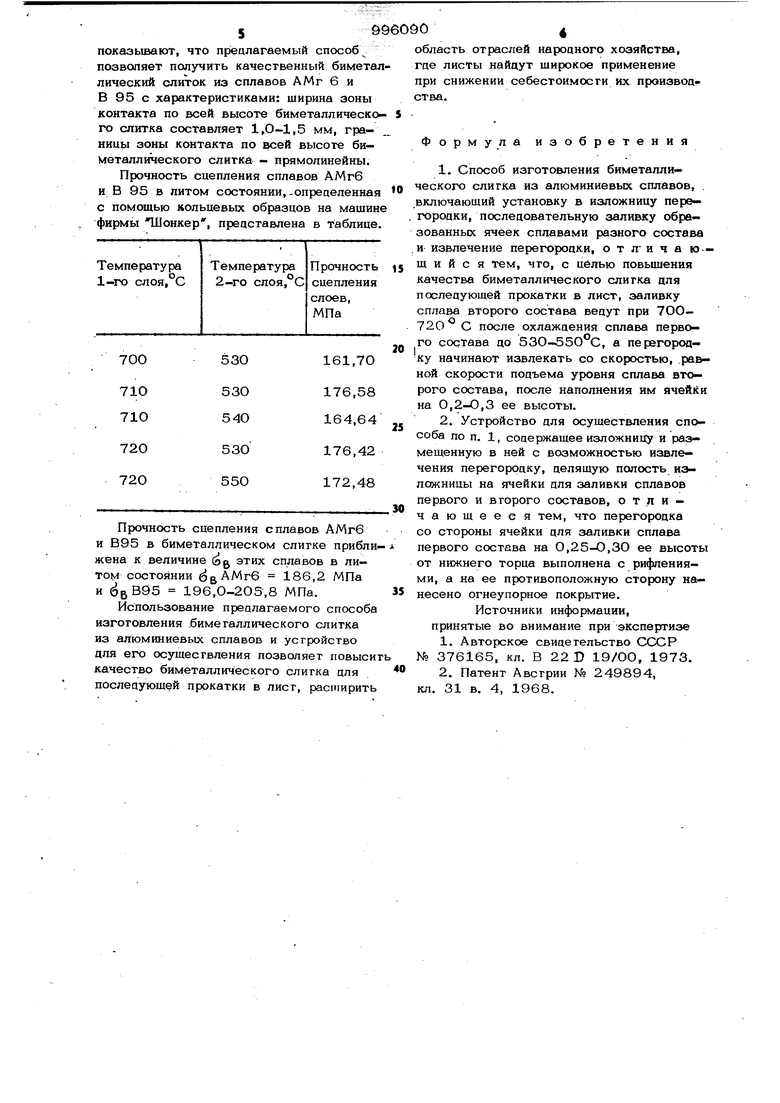

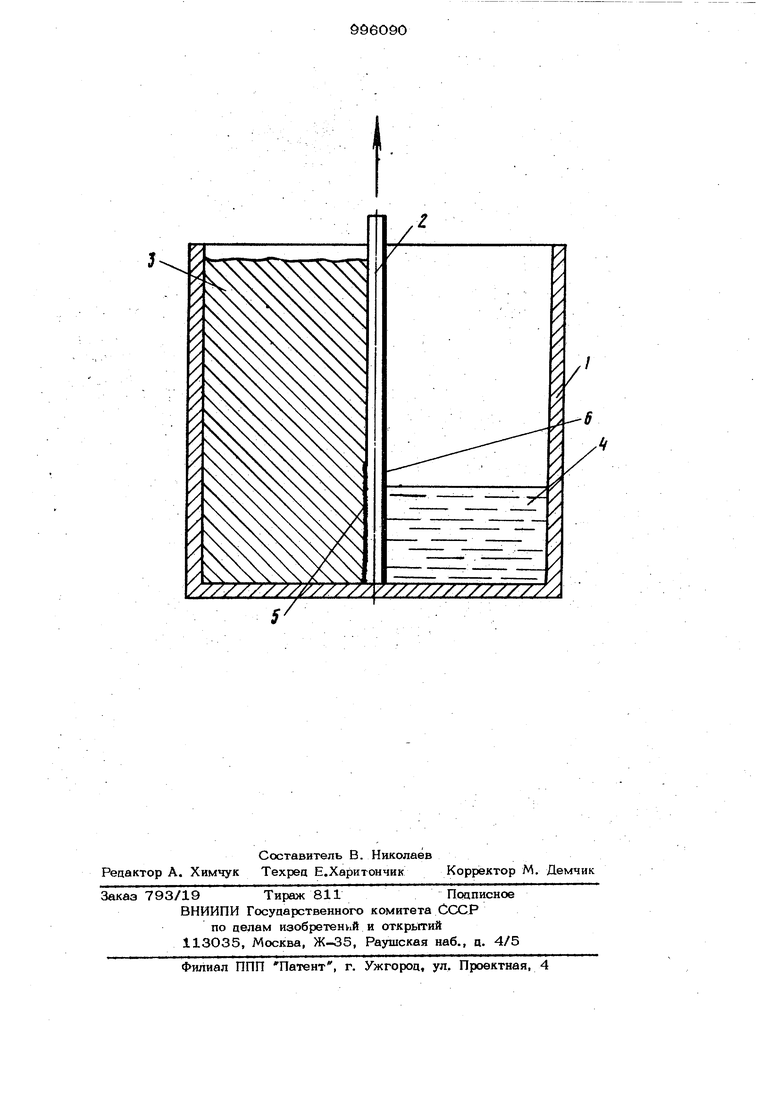

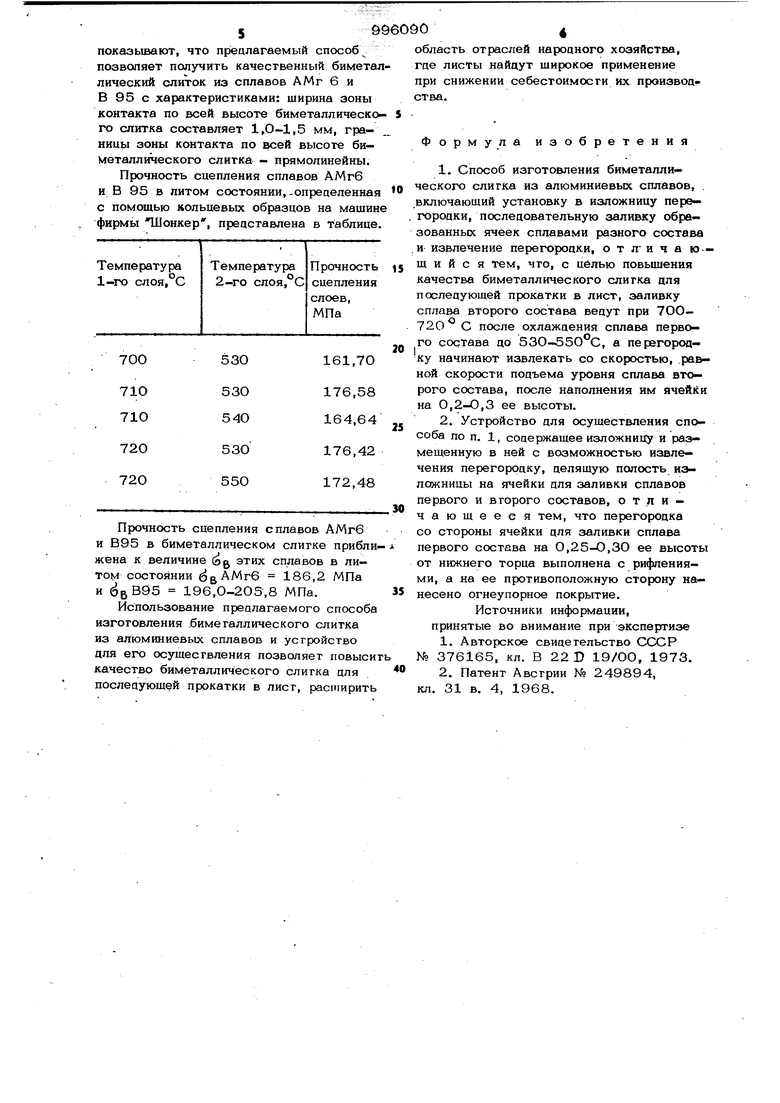

.- , 1 , Изобретение относится к литейному проидвоцству, в частности к способу получения биметаллических слигков для дальнейшей прокатки их в листы и испол зования в различных отраслях техники. Известен способ изготовления биметал лических изделий из сплавов на основе алюминия, заключающийся в том, что в подогретую форму устанавливают и заливают расплавленный алюминиевый сплав, после чего устанавливают вставку и подо гревают форму l . Наиболее близким к изобретению по. технической сущности является способ изготовления биметаллического слитка, включающий установку в изложницу перегородки, последовательную заливку образованных ячеек сплавами разного состава и извлечение перегородки. Способ реализуется устройством, Б котором в изложнице размещена перегородка с возможностью извлечения С21 . Недостатком этого способа является невозможность получения четких и прямо линейных границ зоны контакта и определенной ширины ее по всей высоте слитка, что приводит к смещению зоны контакта. В процессе плавки и литья алюминиевых сплавов образуется значительное количество окисных плен, что не дает возможность получить изделия с прочным ; сцеплением слоев. Цель изобретения - повышение качества биметаллического слитка для послецукхщей прокатки в лист. Поставленная цель достигается тем, что согласно способу изготовления биме- таллрсческого слитка из алюминиевых сплавов, включающему установку в изложницу перегородки, последовательную заливку образованных ячеек сплавами разного состава и извлечение перегородки, заливку сплава второго состава ведут при 700-720°С после охлажпения сплава первого состава цо 53О-55О с,.а перегородку начинают извлекать со скоростью, равной скорости подъема уровнЯ; сплава &5 второго состава, после наполнения им ячейки на О,2-О,3 ее высоты. Цель достигается также тем, что в устройстве для осуществления способа, содержащем изложницу и размещенную в ней с возможностью извлечения перегородку, делящую полость изложницы на ячейки для заливки сплавов первого и второго составов, перегородка со стороны ячейки для заливки сплава первого соетава на 0,25-0,30 ее высоты от нижне го торца выполнена с рифлениями, а на ее противоположную сторону нанесено огнеупорное покрытие. На чертеже схематически представлено устройство для осуществления предлагаемого способа изготовления биметаллическо го слитка, общий вид. Способ изготовления биметаллического слигка осуществляют следующим обра- Алюминиевые сплавы разнрго состава, например, АМг 6 и В 95, после перегрева их до 80О-820°С последовательно заливают в ячейки изложницы, образованные установкой в изложницу перегородки, Сплав второго состава заливают при 7ОО после охлаждения в ячейке сплава первого состава до 530-550°С. Заполнение ячейки сплавом сопровождают рав- номерным и постоянным извлечением перегородки из изложницы со скоростью, равной скорости подъема уровня сплава второго состава после наполнения им ячейки на 0,2-О,3 ее высоты. Указанные температурные режимы изготовления биметаллических слитков обосновываются тем, что при температуре ниже 53О С происходит прочное соединение окисных плен с охлажденным металлом и не представляется возможность удаления их с поверхности первого залитого сплава. При температуре выше после удаления окисных плен с поверхности образуется значительное разрыхление поверхности сплава и вторичное окисление его. Заливка второго сплава при температуре ниже 700 С не обеспечивает частичного подплавления первого сплава и сцепление с ним, а при заливке второго сплава при температуре выше 720°С прюисходит значительное перемешивание двух сплавляемых металлов или размывание зоны контакта первого сплава вторым. Необходимая прочность сцепления сплавов на еюнове алюминия с прямолинейными границами зоны контакта достигается при оптимальных температурах первого 04 сплава 53О-550 С и второго сплава 70О-720°С, Устройство цля изготовления слитка соегонг из изложницы 1, в которой с возможностью извлечения установлена перегородка 2. Перегородка целиг изложницу на ячейки 3 и 4 для заливки сплавов раз- ногчэ состава. Перегородка со стороны ячейки для заливки сплава первого состава на 0,25-О,ЗО ее высоты от нижнего торца , выполнена с рифлениями 5, а на ее противоположной стороне нанесено огнеупорн. ное покрытие 6. Рифления перегородки имеют высоту выступов 0,1-О,3 мм и частоту полос 0,5-О,8 мм, а огнеупоркное покрытие имеет шероховатую поверхность 2 по всей плоскости. Высота рифления на поверхности перегород- ки связана с глубиной ее постоянного погружения в жидком расплаве до конца процесса заливки на глубину 0,2-О,3 ее высоты. Необходимость постоянного погружения перегородки в расплав второго сплава на глубину 0,2-О,3 ее высоты объясняется тем, что в процессе заливки второго сплава образуется окисная плена - результат контакта алюминия с кислородом. Извлекаемая перегородка удаляет за счет образующегося трения и смачивания последней щероховатого огнеупорного покрытия, нанесенного на одну из сторон neperopotiки на высоту 0,25-0,30 ее высоты, Покрытие одновременно слуткит предохранением от частичного растворения поверхности перегородки, находящейся в контакте с жидким сплавом и предотвращает загрязнение расплава нежелательными примесями. Изменение указанной глубины погружения перегородки в расплав в одном случае способствует уменьшению площади контакта шероховатой поверхности с окисными пленами расплава и сопровождается лишь частичным извлечением окис- ных плен из расплава, а при большем погружении перегородки в расплав требуется более значительная скорость для удаления ее из формы -(особенно в конце заливки), что также способствует частичному отрыву окисных плен от общей мае- сы и дальнейшему распределению их в жидком металле. Способ изготовления биметалла осу- ществлен на реальных расплавах с получением биметаллических слитков размерами 24О1504О мм. Металлографические исследования и и механические испытания покаэьшают, что прецлагаемый способ позволяет получить качественный бимета лический слиток из сплавов АМг 6 и В 95 с характеристиками: ширина зоны контакта по всей высоте биметаллическ го слитка составляет 1,0-1,5 мм, гра- ницы зоны контакта по всей высоте биметаллического слитка - прямолинейны. Прочность сцепления сплавов АМгб и В 95 в питом состоянии,-определенна с помощью кольцевых образцов на маши фирмы ТИонкер, представлена в таблице Прочность сцепления сплавов АМгб и В95 в биметаллическом слитке прибл жена к величине (og этих сплавов в литом состоянии (АМгб 186,2 МПа и ёвВ95 196,0-205,8 МПа. Использование предлагаемого способ изготовления биметаллического слитка из алюминиевых сплавов и устройство для его осуществления позволяет повыс качество биметаллического слитка для последующей прокатки в лист, расширит 9 04 область отраслей нароцного хозяйства, где листы найдут широкое применение при снижении себестоимости их произвоцФормула изобретения 1. Способ изготовления биметаллического слигка из алюминиевых сплавов, . включающий установку в изложницу перегчэроцки, последовательную заливку образованных ячеек сплавами разного состава и извлечение перегородки, о т л и ч а ю-шийсятем, что, с целью повышения качества биметаллического слитка для последующей прокатки в лист, заливку сплава второго состава вецут при 7ОО- 720 С после охлаждения сплава первого состава до 53О-550°С, а перегородку начинают извлекать со скоростью, равной скорости подъема уровня сплава второго состава, после наполнения им ячейки на 0,2-0,3 ее высоты. 2. Устройство для осуществления способа по п. 1, содержащее изложницу и ра;з- мещенную в ней с возможностью извлечения перегородку, делящую полость изложницы на ячейки для заливки сплавов первого и второго составов, отличающееся тем, что перегородка со стороны ячейки для заливки сплава первого состава на О,25-О,30 ее высоты от нижнего торца выполнена с рифлениями, а на ее противоположную сторону нанесено огнеупорное покрытие. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР NO 376165, кл. В 22D 19/ОО, 1973. 2.Патент Австрии № 249894, кл. 31 в. 4, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллического слитка | 1987 |

|

SU1500435A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ БИМЕТИЛЛИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1987 |

|

RU1524298C |

| Способ центробежного литья | 1980 |

|

SU904883A1 |

| Состав для получения огнеупорного покрытия изложниц и поддонов | 1990 |

|

SU1777974A1 |

| Способ изготовления многослойныхзАгОТОВОК из АлюМиНиЕВыХ СплАВОВ | 1979 |

|

SU835628A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА В АЛЮМИНИЕВЫХ СПЛАВАХ | 2010 |

|

RU2435160C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ТЕРМОБИМЕТАЛЛА | 1991 |

|

RU2030963C1 |

| Способ получения биметаллического слитка | 1988 |

|

SU1526902A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЧУШЕК ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2024 |

|

RU2830573C1 |

Авторы

Даты

1983-02-15—Публикация

1981-04-15—Подача