Изобретение относится к. литейному производству и может быть использовано при Получении крупногабаритных кольцевых биметаллических слитков из легкоокисляемых алюминиевых сплавов о

Целью изобретения является повышение прочностных свойств и качества биметаллического слитка.

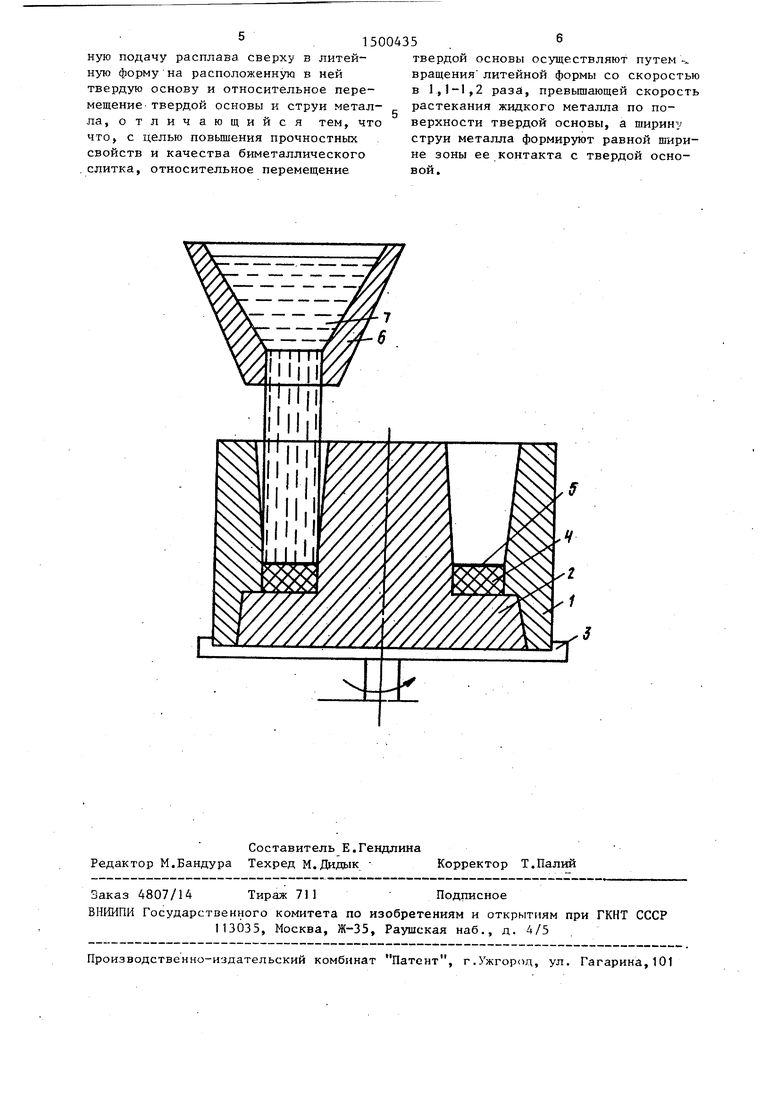

На чертеже представлен1а схема реализации предложенного способа.

Расплав заливали в металлическую разъемную литейную форму 1 с центральным стержнем 2, установленную на поддоне 3. На дне формы размещали кольцевую заготовку твердой основы 4, плакированную силумино м 5, контактная поверхность которой непосредственно перед заливкой тщательно обрабатывалась вначале металлической щеткой, а затем раствором щелочи до полного удаления окисной плены и жировых загрязнений. Посредством привода, соединенного с осью поддона, собранную форму начинали вращать с заданной скоростью, после чего через разливочную чашу 6 осуществляли заливку формы расплавом 7„

Численное значение оптимальной скорости вращения формы относительно струи жидкого металла устанавливали экспериментально, исходя из величины линейной скорости растекания расплава по твердой основе в момент контакта. Для этого моделировали предложенный способ без вращения формы путем установки температурных датчиков по образующей твердой основы. Замеры скорости растекания провод1ти

О

Р

00 ел

близ точки падения струи для каждой новой пары разнородных металлов, из которых предполагалось изготовить партию биметаллических заготовок,

Как показали эксперименты, максимальная прочность слитков достигается, когда скорость вращения формы в момент контакта жидкого металла с основой в 1,1-1,2 раза превьшает ли- нейную скорость растекания расплава

Схематично процесс формирования пограничной зоны по предложенному способу можно представить следующим образом. Первая порция заливаемого металла, попадая на подложку взаимодействует с ней. Вследствие жесткого механического- удара струи о-твер- дую основу на данном участке происходит разрыв, (дробление) плены, ta- КИМ образом граница раздела твердой и жидкой фаз образуется из металлов, свободных от окислов, В следующий

момент времени происходит смещение

залитого расплавом участка из-под

струи за счет вращения формы. Под струю попадает следующий свободный участок твердой основы, где процесс повторяется. Так происходит непрерывно в течение полного оборота формы вокруг оси, Тово В тот момент времени, когда формируется пограничная зона, В результате обеспечивается качественное сплавление жидкого.металла с ме- .таллом-основой по всей контактирую- щей поверхности о

Уменьшение скорости вращения формы вызывает снижение уровня стабильности свойств отливок и падение прочностных свойств контактной зоны би- металлических заготовок, так как фронт растекающегося слоя расплава опережает место падения струи. Поверность растекающегося слоя мгновенно окисляется, появляется плена, ко- торая покрывает границу твердой основы с расплавом, К тому же удар падающей струи приходится через жидкую, демпферирующую фазу, что снижает эффективность разрыва и дробления плег ны.

Увеличение скорости вращения формы более чем в 1,2 раза линейной скорости, растекания .расплава не приво- дит к росту прочности биметаллического соединения, а лишь создает дополнительные трудности в реализации способа, связанные с разбрызгиванием

жидкого металла, лнквационными явлениями, неравномерностью условий охлаждения и т.д. Увеличение неравно-. , мерности прочностных .свойств по се-- чению кольцевой заготовки от периферии слитка к центру вызвано возрастанием центробежной силы вращения, отжимающей жидкий расплав от центра.

Кроме того, обеспечивается повыще- ние прочностных свойств и качества биметаллических слитков, так как в момент контакта струи с твердой основой устраняется свободное растекание расплава в направлении, перпендикулярном оси йращения формы.

В качестве материала формы можно использовать сталь, чугун, графит, а также огнеупорные материалы для разовых и полупостоянйых форм,

Пример. Предлагаемый способ был использован при литье кольцевых биметаллических слитков с размерами: ф наружный 250 мм, ф внутренний 190 мм. Заливаемый расплав АМг-6, Твердая основа - титан ВТ 1-0, плакированный силумином АЛ-2, Толщина плакировки 3,0 мм. Температура литья 750 С, Ширина питателя литниковой чаши 30 мм.

Для получения сравнительных д анных проведены плавки по предложенному способу и согласно способу-прототипу. Цель эксперимента заключалась в определении оптимальной скорости вращения формы, при которой достигается максимум прочностных свойств спая, Качество спая оценивали по отношению площади спая к общей площади контактной поверхности испытуемых образцов.

Наиболее высо.кий и равномерньй уровень свойств во всех сечениях биметаллических слитков наблюдается при скорости вращения формы, превышающей линейную скорость растекания, расплава в 1,1-1,2 раза.

Предлагаемый способ получения литых биметаллических кольцевых изделий из легкоокисляемых сплавов на основе алюминия позволит уменьшить количество брака за счет повьшения качества контактной зоны, что обеспечит снижение себестоимости изделий.

Формула изобретения

Способ получения биметаллического слитка из легкоокисляемых алюминиевых сплавов, включающий равномерную подачу расплава сверху в литейную форму на расположенную в ней твердую основу и относительное перемещение твердой основы и струи металла, отличающийся тем, что что, с целью повьшения прочностних свойств и качества биметаллического слитка, относительное перемещение

твердой основы осуществляют путем - вращения литейной формы со скоростью в 1,1-1,2 раза, превышающей скорость растекания жидкого металла по поверхности твердой основы, а ширину струи металла формируют равной ширине зоны ее контакта с твердой основой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛА ДЛЯ ОТЛИВОК | 1973 |

|

SU397542A1 |

| Способ непрерывного литья слитка и плавильно-литейная установка для его осуществления | 2020 |

|

RU2745520C1 |

| Способ изготовления биметаллического слитка и устройство для его осуществления | 1981 |

|

SU996090A1 |

| Способ изготовления биметаллических отливок червячных колес | 1985 |

|

SU1313555A1 |

| Способ центробежного литья биметаллических заготовок | 1986 |

|

SU1359061A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2143959C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| Центробежная установка | 1978 |

|

SU784977A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| Способ центробежного литья | 1976 |

|

SU607644A1 |

Изобретение относится к литейному производству и может быть использовано при получении крупногабаритных кольцевых биметаллических слитков из легкоокисляемых алюминиевых сплавов. Цель изобретения - повышение прочностных свойств и ачества биметаллического слитка. Способ включает равномерную подачу расплава сверху в литейную форму на расположенную в ней твердую основу и относительное перемещение твердой основы и струи металла за счет вращения литейной формы. При этом скорость вращения литейной формы в 1,1-1,2 раза превышает скорость растекания жидкого металла по поверхности твердой основы, а ширину струи металла формируют равной ширине зоны ее контакта с твердой основой. Предложенный способ позволяет уменьшить количество брака за счет повышения качества контактной зоны. 1 ил.

| 0 |

|

SU384613A1 |

Авторы

Даты

1989-08-15—Публикация

1987-12-01—Подача