Область техники, к которой относится изобретение

Изобретение относится к цветной металлургии, а именно к способу производства малогабаритных чушек из алюминия и его сплавов непрерывной разливкой расплава на литейном конвейере в изложницы, в том числе на автоматизированных литейных линиях.

Уровень техники

Известно изобретение ES2006806 компании Реметалл, представляющее собой систему подачи жидкого металла (в дальнейшем – расплава) в формы, с конструктивными решениями, обеспечивающее ламинарное движение алюминиевого расплава со ступенчатым нормированным сбросом алюминиевого расплава в изложницу.

Известен комплекс заливки жидкого металла в изложницы на конвейере (патент на изобретение RU № 2138364, B22D35/04, опубл. 27.09.1999 г.), который включает миксер с желобом, разливочное колесо с радиально расположенными сливными патрубками, соединенными между собой кольцевым желобом, размещенным внутри колеса, при этом привод колеса выполнен в виде полого диска с пальцами, расположенными с возможностью контактирования с изложницами при разливке расплава.

Известна разливочная машина барабанного типа и барабан для нее (патент на изобретение RU № 2171729, B22D 5/04, B22D 35/04, опубл. 20.01.2001 г.), где предложено устройство для заполнения изложниц с конструкцией, включающей ступицу для крепления литейного колеса, обеспечивающее его вращение и множество носиков, изготовленных из листового металла, которые направлены наружу от центральной области колеса, причем каждый носик имеет входной конец, прилегающий к центральной области колеса, и выходной конец, удаленный от колеса.

Все указанные выше изобретения в той или иной степени успешно могут быть использованы для литья чушек из алюминия и его сплавов, однако общим недостатком указанных выше конструкций и способов является то, что они не исключают возможность попадания с расплавом на поверхность и в тело чушки неметаллических включений в виде скоплений оксидных плен (шлака) за счет их отрыва от поверхности литейного колеса, что несет риск невыполнения требования стандартов, в частности ГОСТ 1583 и ГОСТ 11070, в части отсутствия на поверхности чушек шлаковых и других инородных включений.

Для удаления шлаковых включений с поверхности чушек может использоваться ручное снятие шлака с поверхности лопаткой литейщика, либо вспомогательное оборудование, например, робот-скиммер, который заменяет литейщика на операции съёма шлака, либо простая отбраковка чушек, содержащих шлаковые включения на поверхности. В любом случае, наличие дополнительных операций усложняет процесс производства, снижает производительность и/или выход годного при литье чушек. Кроме того, наличие окисных плён и шлаковых включений на поверхности затвердевающей чушки способно инициировать образование других дефектов, в частности, усадочных трещин. Использование чушек со шлаковыми и другими инородными включениями при их переплавке и производстве отливок, как правило, не допускается ввиду возможного попадания этих оксидов в отливки и снижению эксплуатационных свойств и в целом качества готового изделия.

Раскрытие сущности изобретения

Задачей предлагаемого изобретения является повышение чистоты чушек по окисным плёнам и шлаковым включениям. Техническим результатом изобретения является исключение или минимизация попадание оксидных (шлаковых) включений, формирующихся в непрерывно вращающемся литейном колесе на этапе разливки расплава, на поверхность и в тело чушки и, как следствие, повышение чистоты отливаемых чушек по шлаковым включениям, повышение качества продукции, выхода годного продукта, исключение использования вспомогательного оборудования и ручного труда для контроля и сортировки продукции.

Технический результат достигается за счет того, что в способе непрерывного литья чушек из алюминия или его сплавов на литейном конвейере, включающем предварительный прогрев литейного колеса до температуры 180-300 °С, нанесение на внутреннюю рабочую поверхность литейного колеса противопригарного покрытия с фракционным составом наполнителя в диапазоне 45-100 мкм, подачу расплава алюминия или его сплавов в открытые изложницы литейного конвейера через непрерывно вращающееся литейное колесо с формированием тонкого плакирующего слоя-гарнисажа за счет кристаллизации расплава алюминия или его сплавов, по меньшей мере, в течение первого оборота литейного колеса.

В частном случае, при реализации способа:

– в качестве наполнителя покрытия используют оксиды металлов, графит и другие порошкообразные материалы;

– плакирующий слой-гарнисаж на внутренней рабочей поверхности вращающегося литейного колеса формируют при температуре расплава алюминия в диапазоне от 680 до 720 °С;

– плакирующий слой-гарнисаж на внутренней рабочей поверхности вращающегося литейного колеса формируют при температуре литейного сплава не менее чем на 25 °С выше температуры ликвидус и не более 705 °С (от t L + 25 до 705 °С);

– плакирующий слой-гарнисаж на внутренней рабочей поверхности вращающегося литейного колеса формируют толщиной не менее 0,18 мм и его толщина существенно (или практически) не изменяется на протяжении всего периода литья;

– толщина слоя противопригарного покрытия на поверхности литейного колеса находится в диапазоне 0,2-0,9 мм, предпочтительно 0,3-0,5 мм.

Краткое описание чертежей

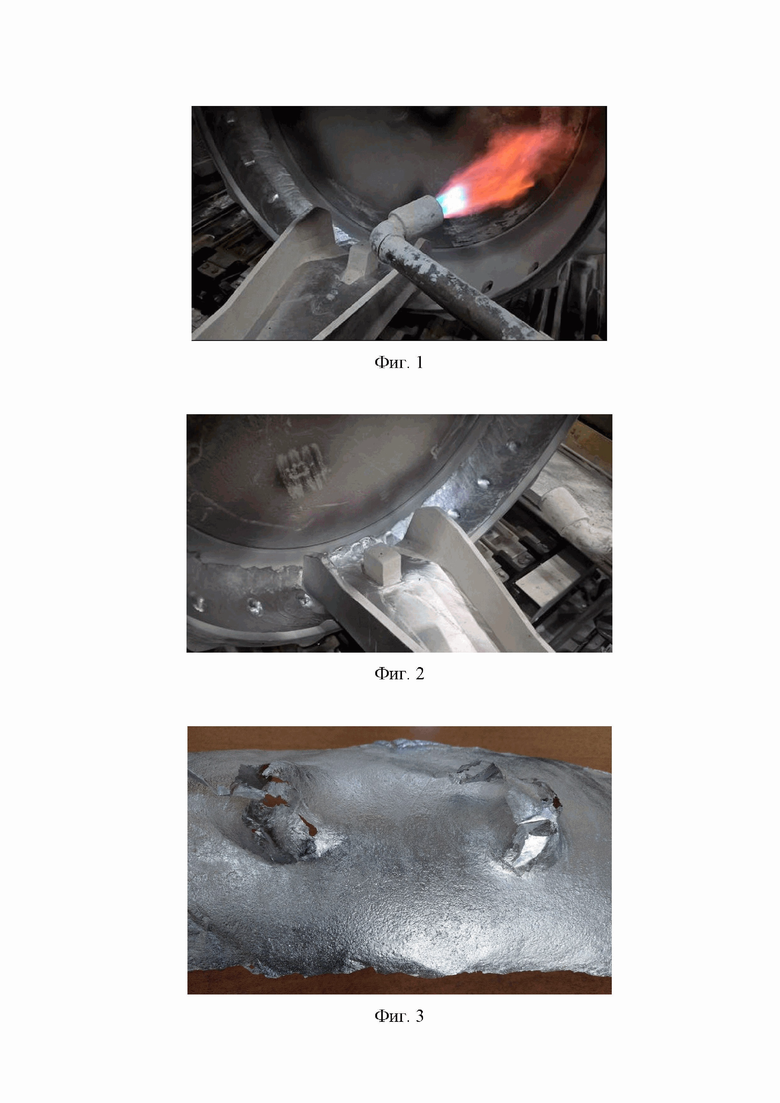

На фиг. 1 показана фотография непрерывно вращающегося литейного колеса, на внутренней поверхности которого на первом обороте формируется слой-гарнисаж сплава.

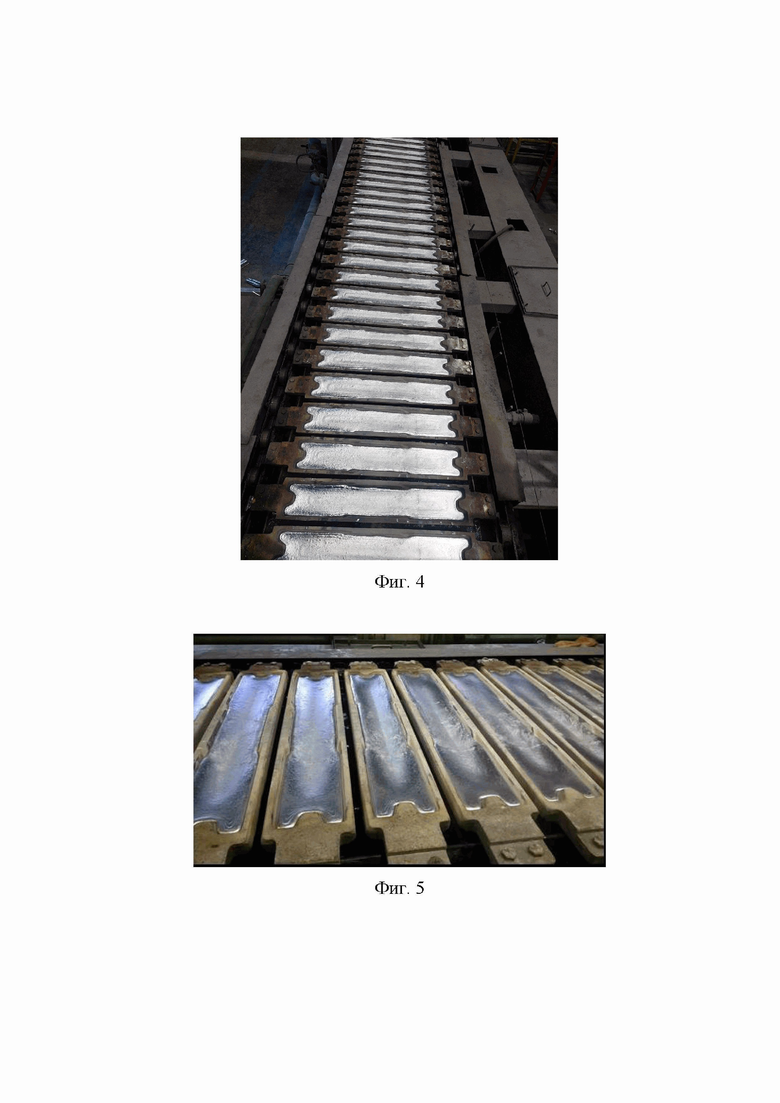

На фиг. 2 показан сформированный стабильный слой-гарнисаж в процессе эксплуатации литейного колеса.

На фиг. 3 показана сторона слоя-гарнисажа, прилегающая к покрытию литейного колеса (видна шероховатость поверхности).

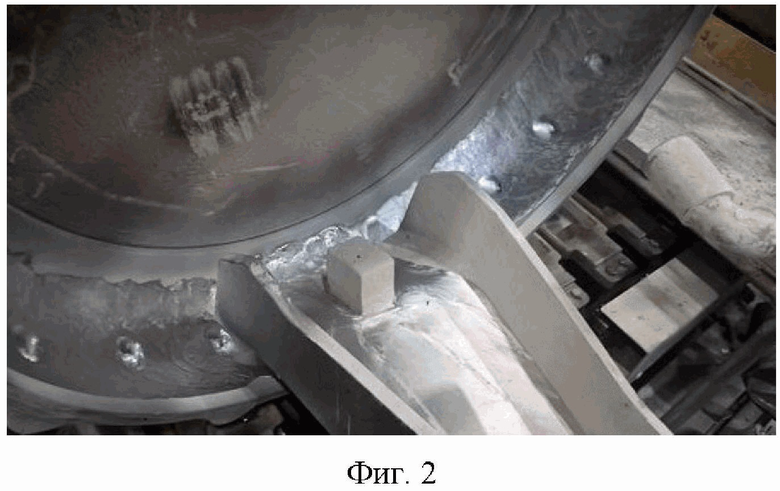

На фиг. 4 и 5 показана чистая поверхность чушек литейного сплава AlSi7MgSr в изложницах на конвейере.

Осуществление изобретения

Настоящее изобретение может быть осуществлено при изготовлении чушек из алюминия или его сплавов с использованием непрерывно вращающегося литейного колеса.

На внутренней поверхности литейного колеса необходимо сформировать слой-гарнисаж, представляющий собой тонкую корочку алюминия или алюминиевого сплава, плотно прилегающую к слою противопригарного покрытия. После формирования тонкого слоя-гарнисажа течение расплава внутри колеса происходит по тонкой корочке того же металла или сплава без дополнительного образования и последующего отрыва скоплений оксидов от поверхности литейного колеса.

Расплав при непрерывном литье отделён от рабочей, контактирующей с расплавом, поверхности колеса разделительным противопригарным покрытием, исключающим непосредственный контакт с этой поверхностью, выполненной из стали или чугуна.

Покрытие должно характеризоваться высокой технологичностью при нанесении, включая формирование слоя с требуемой толщиной, однородностью и шероховатостью. В качестве основного материала (наполнителя) покрытия могут использоваться, например, оксиды металлов (алюминия, цинка, железа, циркония и других элементов), графит и другие порошкообразные материалы.

Формирование слоя-гарнисажа осуществляют за счет последовательного выполнения следующих операций:

а) предварительный прогрев литейного колеса до температуры 180-300 °С;

б) нанесение на внутреннюю рабочую поверхность литейного колеса противопригарного покрытия с фракционным составом наполнителя в диапазоне 45-100 мкм, предпочтительный способ нанесения покрытия для формирования ровного слоя – пульверизатором в 2-3 приёма при вращении колеса, толщина слоя противопригарного покрытия на поверхности литейного колеса находится в диапазоне 0,2-0,9 мм, при этом предпочтительная толщина в диапазоне 0,3-0,5 мм;

в) подачу расплава алюминия или его сплавов в открытые изложницы литейного конвейера через непрерывно вращающееся литейное колесо, с предварительно нанесенным противопригарным покрытием на его внутреннюю рабочую поверхность, с формированием тонкого плакирующего слоя-гарнисажа за счет кристаллизации расплава алюминия или его сплавов, по меньшей мере, в течение первого оборота литейного колеса, со средней толщиной плакирующего слоя-гарнисажа в интервале 0,18-0,55 мм, причем толщина плакирующего слоя-гарнисажа существенно не изменяется на протяжении всего периода литья и остается в пределах диапазона 0,18-0,55 мм.

Средний фракционный состав наполнителя, влияющий прежде всего на толщину и шероховатость покрытия, находится в диапазоне 45-100 мкм, предпочтительно 70-90 мкм, поскольку затвердевающий расплав и, соответственно, образующийся слой-гарнисаж способен механически зацепиться за выступы покрытия с образованием более равномерной и стабильной корочки сплава. Шероховатость покрытия, отпечатанная на фрагменте слоя-гарнисажа, видна на фиг. 3.

Формирование слоя-гарнисажа толщиной в диапазоне 0,18-0,55 мм на поверхности литейного колеса осуществляют за счет кристаллизации алюминия или его сплавов. Формирование и стабильный слой показаны на фиг. 1 и 2.

Механизм образования плакирующего слоя-гарнисажа на внутренней рабочей поверхности литейного колеса следующий: температура литейного колеса при его работе в стабильном режиме 180–300 °С, что ниже температуры ликвидус алюминия и любого алюминиевого сплава, соответственно, расплав при попадании на поверхность колеса кристаллизуется. Время кристаллизации слоя-гарнисажа и его толщина регулируются толщиной слоя противопригарного покрытия.

Слой противопригарного покрытия толщиной менее 0,2 мм технически сложно сформировать при окраске пульверизатором, поскольку могут остаться непрокрашенные места и расплав при контакте с рабочей поверхностью колеса будет пригорать к поверхности литейного колеса, что осложнит последующую чистку, т.е. отделение слоя металла или сплава от поверхности колеса. При формировании противопригарного покрытия толщиной более 0,9 мм возрастает его тепловое сопротивление, что приводит к замедлению кристаллизация расплава на поверхности колеса и не позволяет сформировать равномерный непрерывный плакирующий слой.

При фракционном составе частиц с малым размером частиц наполнителя противопригарного покрытия, например, менее 45 мкм и менее не позволит слою-гарнисажу из алюминия и его сплавов закрепиться на поверхности литейного колеса и тем самым сформировать непрерывный плакирующий слой. При фракционном составе частиц наполнителя противопригарного покрытия более 100 мкм в образовавшихся «несплошностях» будет присутствовать большое количество воздуха, который будет выступать в качестве теплоизолятора и из-за снижения теплопроводности покрытия будет затруднена кристаллизация расплава, что не позволит сформировать непрерывный плакирующий слой.

При осуществлении настоящего изобретения температура расплава должна находиться в определённом интервале, причём для алюминия и для литейных сплавов эти температуры отличаются. Температура расплава алюминия должна находиться в диапазоне от 680 до 720 °С, а температура литейных сплавов, в частности, на основе системы Al-Si, в диапазоне от 677 до 710 °С. При более низких температурах повышается риск переохлаждения расплава, ранней кристаллизации и «замерзания» расплава в носках (выходных отверстиях) литейного колеса, что приведёт к аварийной остановке литья. При температуре выше указанных ограничений избыточное теплосодержание расплава не позволит сформировать на поверхности колеса стабильную корочку слоя-гарнисажа.

Пример осуществления изобретения

Предложенный способ реализован в условиях непрерывного промышленного производства чушек из алюминия марки А8 (ГОСТ11069) и литейных сплавов системы Al-Si, в частности, AlSi7Mg, AlSi7MgSr, AlSi7MgCu0.5 по DIN1706 на автоматических литейных линиях фирмы «Befesa». Масса одной плавки до 60 т; период непрерывной работы линии по предложенному способу около 11 ч с выпуском до 120 т продукции. По предложенному способу объем произведенных литейных сплавов более 4500 тонн и алюминия более 1500 тонн, при этом среднее значение отбраковки чушек при литье со стабильным слоем-гарнисажем составило 0,14 %.

В качестве подтверждения осуществления настоящего изобретения в таблице 1 приводятся различные варианты технологических параметров литья чушек из литейных алюминиевых сплавов и алюминия, включая параметры, обеспечивающие исключение или минимизацию попадания на поверхность и в тело чушки шлаковых включений на этапе разливки расплава. В таблице 2 приведены результаты контроля качества поверхности в виде показателя количество отбракованных чушек по признаку «наличие шлаковых, инородные включения на поверхности чушки».

Таблица 1 – Технологические параметры литья чушки

Таблица 2 – Доля отбракованных чушек

* по признаку шлаковые, инородные включения на поверхности.

Из представленных результатов следует, что только в случае реализации заявленных параметров, приведенных в таблице 1 (строки 3-5 и 7-10) обеспечивается минимальное количество брака (не более 0,25 %) по признаку шлаковые, инородные включения на поверхности.

Минимальные значения отбраковки чушки для вариантов 3-5 и 7-10 достигнуты благодаря формированию тонкого стабильного плакирующего слоя-гарнисажа, за счет кристаллизации расплава на рабочей поверхности литейного колеса в течение его первого оборота (фиг. 1, и фиг. 2), при этом средняя толщина слоя-гарнисажа находилась в пределах 0,18-0,61 мм (фиг. 3).

В таблице 2 приведено сравнение заявляемого (с гарнисажем) и серийного способа литья (без гарнисажа). За технический результат принята доля чушек, отбракованных по признаку шлаковые, инородные включения на поверхности. Как видно, результат по предложению превышает серийный более чем в 10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ ЧУШЕК В ИЗЛОЖНИЦЫ ЛИТЕЙНОГО КОНВЕЙЕРА И КОМПЛЕКС ДЛЯ ЛИТЬЯ | 2010 |

|

RU2457919C2 |

| ПАКЕТИРУЕМАЯ МЕТАЛЛИЧЕСКАЯ ЧУШКА | 2024 |

|

RU2840502C1 |

| КОМПЛЕКС ЗАЛИВКИ ЖИДКОГО МЕТАЛЛА В ИЗЛОЖНИЦЫ НА КОНВЕЙЕРЕ | 2014 |

|

RU2578272C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО НЕПРЕРЫВНОГО КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ | 2022 |

|

RU2795303C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА (ВАРИАНТЫ) И МАШИНА РАЗЛИВОЧНАЯ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491148C1 |

| Установка для отливки чушек | 2020 |

|

RU2744726C1 |

| Карусельная машина для отливки чушек | 2019 |

|

RU2701227C1 |

| КАРУСЕЛЬНАЯ МАШИНА ДЛЯ ОТЛИВКИ ЧУШЕК | 2010 |

|

RU2417132C1 |

| Способ изготовления металлических чушек | 1983 |

|

SU1148696A1 |

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЧУШЕК | 2014 |

|

RU2561540C2 |

Изобретение относится к области металлургии и может быть использовано при литье малогабаритных чушек из алюминия и его сплавов. Способ непрерывного литья чушек из алюминия или его сплавов на литейном конвейере включает подачу расплава в открытые изложницы литейного конвейера через непрерывно вращающееся литейное колесо. Литейное колесо предварительно прогревают до температуры 180-300°С, а на его внутреннюю рабочую поверхность наносят противопригарное покрытие с фракционным составом наполнителя в диапазоне 45-100 мкм. При подаче расплава в изложницы на внутренней рабочей поверхности литейного колеса формируют плакирующий слой-гарнисаж за счет кристаллизации подаваемого расплава, по меньшей мере, в течение первого оборота литейного колеса. Обеспечивается исключение или минимизация попадания оксидных шлаковых включений, формирующихся в непрерывно вращающемся литейном колесе на этапе разливки расплава, на поверхность и в тело чушки, формируемой в изложнице. 5 з.п. ф-лы, 5 ил., 1 пр., 2 табл.

1. Способ непрерывного литья чушек из алюминия или его сплавов на литейном конвейере, включающий предварительный прогрев литейного колеса до температуры 180-300°С, нанесение на внутреннюю рабочую поверхность литейного колеса противопригарного покрытия с фракционным составом наполнителя в диапазоне 45-100 мкм, далее подачу расплава алюминия или его сплавов в открытые изложницы литейного конвейера через непрерывно вращающееся литейное колесо с формированием тонкого плакирующего слоя-гарнисажа за счет кристаллизации расплава алюминия или его сплавов, по меньшей мере, в течение первого оборота литейного колеса.

2. Способ по п. 1, отличающийся тем, что в качестве наполнителя противопригарного покрытия используют оксиды металлов, графит и другие порошкообразные материалы.

3. Способ по п. 1, отличающийся тем, что плакирующий слой-гарнисаж на внутренней рабочей поверхности вращающегося литейного колеса формируют при температуре расплава алюминия в диапазоне от 680 до 720°С.

4. Способ по п. 1, отличающийся тем, что плакирующий слой-гарнисаж на внутренней рабочей поверхности вращающегося литейного колеса формируют при температуре расплава литейного алюминиевого сплава в диапазоне от 677 до 710°С.

5. Способ по п. 1, отличающийся тем, что плакирующий слой-гарнисаж на внутренней рабочей поверхности вращающегося литейного колеса формируют толщиной со средним значением в интервале 0,18-0,55 мм и его толщина существенно не изменяется на протяжении всего периода литья.

6. Способ по п. 1, отличающийся тем, что толщина слоя противопригарного покрытия на поверхности литейного колеса находится в диапазоне 0,2-0,9 мм, предпочтительно 0,3-0,5 мм.

| РАЗЛИВОЧНАЯ МАШИНА БАРАБАННОГО ТИПА И БАРАБАН ДЛЯ НЕЕ | 1997 |

|

RU2171729C2 |

| Устройство для суспензионной разливки металлов и сплавов | 1979 |

|

SU859015A1 |

| Устройство для заливки металла в изложницы на конвейере | 1986 |

|

SU1409409A1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ ЧУШЕК В ИЗЛОЖНИЦЫ ЛИТЕЙНОГО КОНВЕЙЕРА И КОМПЛЕКС ДЛЯ ЛИТЬЯ | 2010 |

|

RU2457919C2 |

| Устройство для крепления изделия при доводке в нем отверстия | 1958 |

|

SU118233A1 |

| DE 2854855 A1, 04.06.1980 | |||

| US 3659644 A1, 02.05.1972 | |||

| Узел податливости металлической арочной крепи | 1989 |

|

SU1781435A1 |

| КОМПЛЕКС ЗАЛИВКИ ЖИДКОГО МЕТАЛЛА В ИЗЛОЖНИЦЫ НА КОНВЕЙЕРЕ | 1998 |

|

RU2138364C1 |

Авторы

Даты

2024-11-21—Публикация

2024-06-18—Подача