. -;-- Л - Изобретение относится к порсшковой металлургии, в частности к прессованию порошковых материалов и свазанйым с ним способам контроля и управления процессом прессования.

Известен способ контроля процесса прессования порошковых материалов, в которети пиотностъ прессуемого материала контролируют ограничителем высота прессование до упора или заданным давпе) нием прессования СИ .

Недостатками этого технического решения являются трудность обеспечения постоянства высоты спрессованной заготовки, трудоемкость и ограниченные тех 5 нологические возможности.

Наиболее близким к предлагаемому- по технической сущности и достигаемому ; результату является способ контроля20

процесса прессования вкпючакнций определение плотности прессовки путем измерения скорости распространения ультра, звуковых колебаний. В. этом способе ско

рость распространения колебаний опрёде. ляют после прессования:, а по скорости затем сихределяют плотность С23 .

Недостатками известного способа 5шляются трудоемкость иотграниченные технологические возможности процесса, не обеспечивающего активнь контроль плотности формуемого изделия и не позволяющего регулировать технсщогичёские параметры например давление, непосред ственнов ходе процесса прессования.

Цель изобретения - упрощение процесса и расширение технологических возможностей.

Цель достигается тем, что согласно способу контроля процесса прессования порошковых материалов, вклхзчаюшему определение плотности прессовки путем измерения скорости распространения ультраз ковых колебаний, игмерение скоростей распространения колебаний осу- щ :;|епяют непрерывно в процессе прес;овашг:с последующим сравнениям фактической скорсюти с расчетной, cooTBeivствующей заданной плотности прессовки, и устанавливают окончание прессования при достижении скорости колебаний, равной расчетной.5

Способ осуществляется следующим образом.

В процессе прессования под воздействием технологических параметров, напри. ер давления, получают прессовку с плот- 16 НОС-ЛЬЮ . Непрерывный контроль плотнорти осуществляют путем измерения скорости распространения ультразвуковых колебаний в прессовке, непрерывно сравнивая фактическое значение скорости с 15 расчетным. Расчетную скорость, соответствующую заданной плотности прессовки, определшот на основании эмпирических зависимостей или из таблиц.

.20

Пример. Для прессования брике-;

та из железного порошка марки ПЖ4МЗ с расчетной плотностью 80% предварительно определяют скорость распространения ультразвуковых колебаний в спрессован- м ных на различную плотность образцах из этого порошка. ...

Генератор ультразвуковых колебаний вырабатывает кратковременные импульсы высокочастотных электрических колебаний которые подают на излучатель, где электрические колебания преобразовываются в упругие ультразвуковой частоты. Пройдя через исследуемый образец, импульсы принимаются приемником и через усилитель подаются на измеритель временных интервалов И2-9А. Для согласоваггая работы измерителя временных интервалов и генератора рлужит синхронизатор. Для плотности 80% расчетная скорость составляет 1450 м/с.

В пресс-формы диаметром 20 мм и ; 60 мм засьшают соответственно 60 и 560 г железногчэ порошка марки ПЖ4МЗ и проводят прессование с плавным увеличением давления во времени.

Одновременно непрерьгоно измеряют скорость распространения ультразвуковых колебаний в прессовке. При достижении расчетной скорости 145О м/с в процессе прессования давление снимают и прессовку извлекают из пресс-формы.

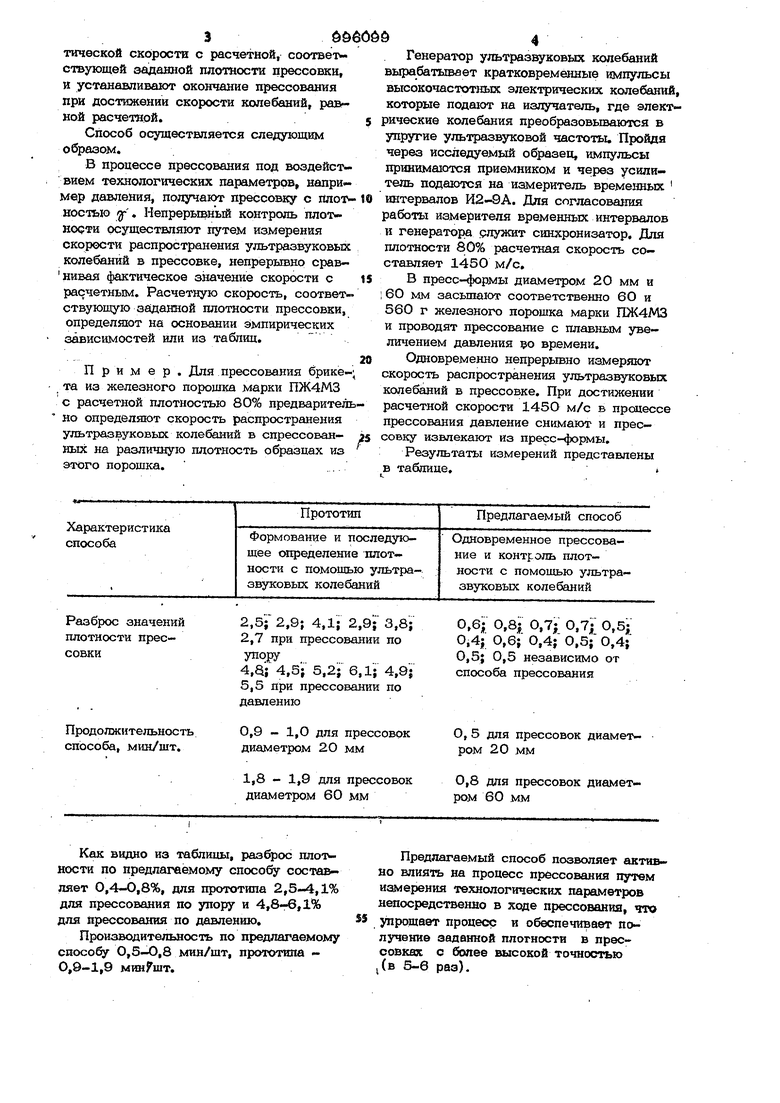

Результаты измерений представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса прессования порошковых материалов | 1983 |

|

SU1154041A1 |

| Способ прессования изделий из порошка | 1981 |

|

SU990420A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗАГЛОМЕРИРОВАННОГО И ДЕЗАГРЕГИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2006 |

|

RU2417463C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 2006 |

|

RU2318632C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 2007 |

|

RU2349420C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНО-МЯГКИХ ПРОДУКТОВ ВЫСОКОЙ ПЛОТНОСТИ | 2002 |

|

RU2292987C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УПЛОТНЯЕМОСТИ И ФОРМУЕМОСТИ МАГНИТНЫХ ПОРОШКОВ | 2000 |

|

RU2166190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В УСЛОВИЯХ РЕЗОНАНСНЫХ КОЛЕБАНИЙ СТРУКТУРНЫХ ЧАСТИЦ МАТЕРИАЛА | 2002 |

|

RU2246378C2 |

значений

2,5; 2,9} 4,1; 2,9; 3,8; 2,7 при прессовании по пресупору

4,а;4,5; 5,2; 6,1; 4,9; 5,5 При прессовании по давлению

0,9 - 1,0 для прессовок

тельность мин/шт. диаметром 2О мм

1,8 - 1,9 для прессовок диаметром 60 мм

Как видно из таблицы, разброс плот кости по предлагаемому спосо составляет О,4-О,8%, для прототипа 2,5-4,1% для прессования по упору и 4,8-6,1% для прессования по давлению.

Производительность по предлагаемому способу О,5-0,8 мин/шт, прототипа О,9-1,9 минГшт.

0,6- 0,8| 0,7; 0,7jj 0,5; 0,4; 0,6; 0,4; 0,5; 0,4; 0,5; 0,5 независимо от способа прессования

О, 5 для прессовок диаметром 20 мм

0,8 для прессовок диаметром 60 мм

Предлагаемый способ позволяет активно влиять на процесс прессования путем измерения технологических параметров непосредственно в ходе прессования, что 55 упрощает процесс и обеспечивает получение заданной плогности в прессовках с более высокой точностью J(B 5-6 раз).

Одновременное вьшолненнв операций прессования и сшредеяения шютноств сокращает время процесса прессовавия, повьшшет оровзводнтеяьассть в 1,8--2 раза я позволяет автшлатизвроватъ процесс.. Формула изобретена Способ контроля процесса прессовани поро1шювых мат шаяов, включвкишШ (Яр деление шютности прессовки путем i мерения скорости ршязространен раавуковЁК шяебашЕв, отличаю- щ и и с я тем что, с целью упрошшиа процесса и расширения теххюлхк песжвх возможностей, измерение скорости распространения колебан рсушествляот непрерывно в прессования с

ооследукицим сравЕсевием фактической скорости с расче ясА, соответствующей заданной шютности прессовки, и устанавливают оковчание прессования при достиж гаи скорости колебаний равной расчетш й. . Источники информации, приняше во внимание при экспертизе 1. Вшся радов Г. А. и Радс 1ысельский И. Д. Прессование н прокатка металлсжерамкческшс материале. М«-Киев, Машгиа, 1963, с, 27. 2. Фрцпмш1 Г. Р. и др. Применение ультразвука для оценки качества металлокерамики. Мат сжалы к 1 республиканской конф| 1енш и по ш рся11К(шой металаургяя Прог мзссивные способы изготовления металлокерамических жадакшй Миввск, Шолымя, 1Э71, с, 21-25.

Авторы

Даты

1983-02-15—Публикация

1980-11-24—Подача