Изобретение оттюсится к порошковой металлургии и может быть использовано для неразрушагощего контроля процесса прессования анизотропньп;: изделий с применением Гшастичеекой деформации спеченных порошковых заготовок,

Известен способ контроля качества металлокерамики, включающий измерение пористости и оценку количества металлических контактов с помощью ультразвуковых колебаний (УЗК) Скорость распространення ультразвука является критерием оценки количества метаплических контактов при спекании ft .

Недостатком способа являются его ограниченные тex foлoгичecкиe возможHocTHj так как оценка качества металлокераг-шки проводится на спеченных изделиях.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ контроля процесса прессоватдая порошковых материалов, в котором предусматривается проведение контроля процесса прессования порошковых матеркалов с помощьм ультразвуковых колебаний, проходящих через контролируемое изделие непосредственно в процессе прессования, измерение скорости распространеняя ультразвуковых колебаний зз лpeccye юti изделии, срав некие ее значения с расчетной скоростью и прекращение процесса прессования по достижении фактической скорости расчетного значения 2

Недостатком известного способа является возможность его применения только для контроля гфессовання яорошгчов и не может в полной-мере контролировать процесс прессования (дефорьщрованйя) снеченньк порошковых заготовок, а также низкие точность контроля н сгабяльность свойств изделий.

Целые изобретения является растаиренне технологических возможностей,, повьпвенке точности контроля я стабяльиоети свойств .мых изделий,

Поставленная цель достигается тем, что согласие способу контроля процесса прессования порошковых материалов, включающему измерение скорости распространения ультразвуковых колебаний в прессуемом изделии Сравнение ее значения с расчетной

скоростью и окончание прессования при достижении фактической скорости расчетного значенияг скорость распространения колебаний измеряют в двух направлениях - вдоль приложения нагрузки и перпендикулярно к нему, а окончание прессования проводят при фактическом значении ско PUCTH распространения колебаний в

S направлении приложения нагрузки равном расчетному я фактическом значении скорости распространения колебаний в перпендикулярном направлении, большем или равном расчетно5му значению скорости з этом направлеьии.

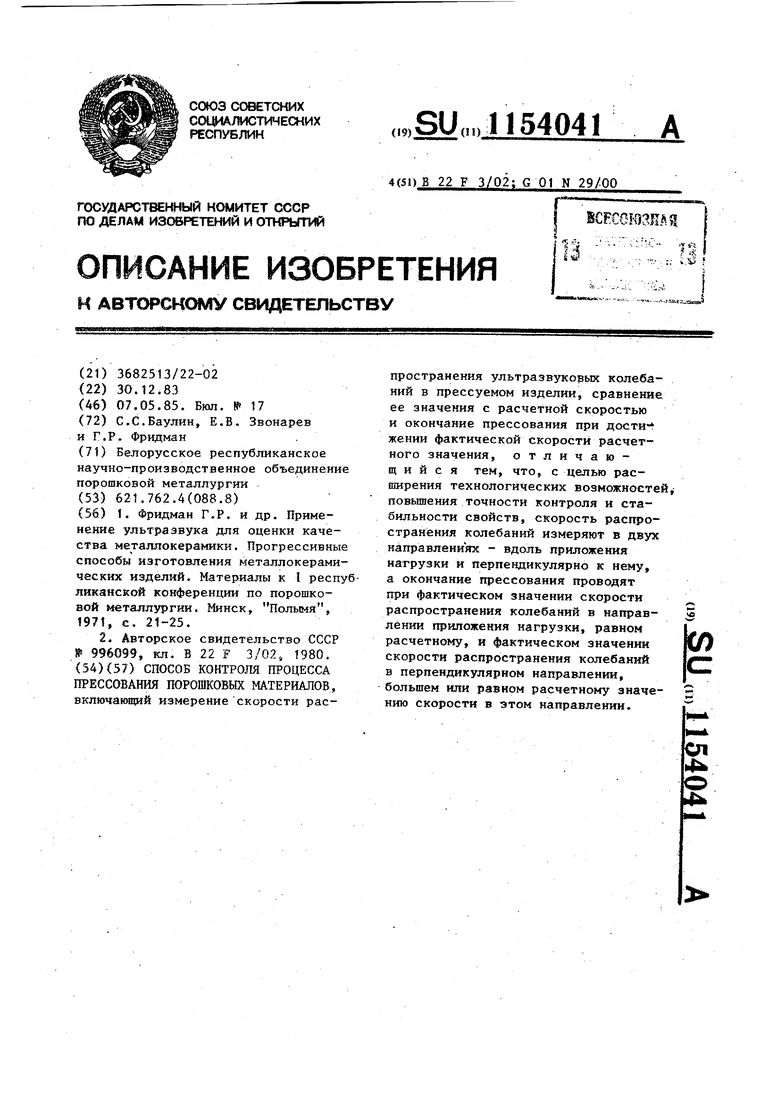

На чертеже изображены HoMorpaiviMb,, определяющие расчетные значения

скоростей распространения УЗК,

При прессовании порошка характер связи между плотностью прессовки и скоростью распространения ультразвуковых колебаний в ней не зависит от направления измерения скорости: увеличение плотности ведет к одновременному росту скорости распространения УЗК, измеренной вдоль приложения давления и перпендикулярно к нему С,.

В случае получения деталей с применением деформации предварительно спеченной порошковой заготовки в зависимости от направления измереHi-fH закон изменения скорости распространения УЗК и свойств имеет принципиально различный характер; скорость распространения УЗК вдольприложения нагрузки изменяется немонотонно: в начале деформирования убывает, а затем растетj а скорость распространения УЗК в перпендикулярном направлении постоянно возрастает„

Скорость УЗК, измеренная вдоль приложения нагрузки имеет неоднознач. ную связь е плотностью деформируемой заготовки одному значению скорости СII может соответствовать два значения плотности у и -у. Поэтому ярименение одной ее для контроля процесса дeфop иpoвaния неэффективно, С другой

O стороны, использование для контроля процесса деформг-1рования спеченной порошковой заготовки одной только скорости распространения УЗК в перпендикулярном приложению нагрузки

S направлении тагаке является недостаточным, так как скорость распространения УЗК, измеренная перпендикулярно нйправлению приложения деформирующей нагрузки Cj главным образом чувствительна к плотности материала а в продольном направлении С„ чувствительна к состоянию межчастичных контактов, определяющему прочность материала, в этом, наиболее слабом, а следовательно, и опасном направлении. Наблюдаются случаи резкого падения скорости Сц, связанные с микроразрушением материала, а вто в мя как изменение Сj незначительно.

Таким образом, контроль процесса деформирования спеченных порошко заготовок по одному значению скорос распространения УЗК (либо вдоль приложения нагрузки Cj,, либо в перпендикулярном направлении - Cj.), как это делается в известном способе, неэффективен так как не обеспечивает получения информации об истинных свойствах получаемого изделия, а следовательно, и точности контроля. Кроме того, контроль только по одно из скоростей распространения УЗК не обеспечивает стабильность свойств изделий, получаемых дефорьтт ованием спеченных заготовок.

Способ осуществляют следующим образом.

берут спеченную порошковую заготовку с известной плотностью, 1€сходя из технических требований на деталь, задаются значениями прочности и минимальной плотности деформированной заготовки. По номограммам определяют расчетные значения скоростей распространения УЗК в на1фавлении приложения деформирующей нагрузки CK рд(ц и в перпендикулярном азбравлении . По графику номограммы, связывающему прочность и плотность (кривая 3) по заданной прочности определяем соответствующую плотность. Затем по найденному значенш) плотности, используя графики скорость распространения УЗК плотность (кривые 1 и 2) определяют расчетные значения скоростей распространения УЗК в двух направлениях: вдоль приложения нагрузки С (.цИ пер пендикулярно к нему С patt

Спеченную заготовку помещают в и деформируют. В процессе деформирования непрерывно измеряют скорости распространения УЗК в нащзавлении приложения нагрузки С„ и перпендикулярно к нему С и сравнивают фактические значения с расчетными значениями. Процесс деформирования прекращают, когда выполняются одновременно два условия: скорость распространения УЗК, измеренная в ходе деформации в направлении приложения нагрузки, равна расчетному значению . определенному по номограмме, а скорость распространения УЗК, измеренная в процессе деформации в перпендикулярном направлении, равна или больше расчетной скорости УЗК С р цОпределенной также по номограмме.

Пример. Контролируют процесс допрессовки порошкового спеченного железа. По техническим требованиям получаемая деталь должна обладать следующими свойствами: прочность на растяжение в направлении приложения деформирукщей нагрузки ё.д-185± t 15 МПа, относительная плотность у 85%. Определяют расчетные значения скоростей распространения УЗК. По номограмме находим, что ( р 185МПа и относительной плотности у 85% соответствуют следующие расчетные значения скорости распространения УЗ расчетная скорость УЗК в продольном направлении С ,,54 4500 м/с, расчетная скорость УЗК в перпендикулярном направлении 4800 м/с.

Для получения заготовки берут 750 порошка ПЖЗМЗ, засыпают в пресс-форму и ярессуют при давлении 500 №1а, затем спекают при i- 1250С в среде диссоциированного аммиака. В результате получшот спеченную заготовку с относительной плотностью 7 75%, которую затем помещают в штамп и проводят деформирование путем плавного увеличения давления с одновременным измерением скорости распространения УЗК в деформируемой заготовке в двух направлениях: вдоль приложения нагрузки и перпендикулярно к нему. Генератор вырабатывает импульсы высокочастотных электрических колебаний, которые подаются на излучающий пьезозлемент, где преобразовываются в упру гие колебания ультразвуковой частоты. Пройдя через исследуемый образец, колебания принимаются приемным пьезоэлементом, где преобразуются в электрические колебания, которые через усилитель подаются на измеритель временных интервалов И 2-26.

Получаемые фактические значения скорости C,j и Cj. постоянно сравнивают с расчетными :9начениями. При одновременном достижении С„ С С| давление снимают и заготовку извлекают из прессформы. Результаты реализации способа и значакия прочности на изгиб образцов, получеиньк с применением известного и предлагаемого способов контроля при измерении скорости УЗК только в одном (поперечном) направлении пре ставлены в таблице. Как видно, при использовании пред лагаемого способа разброс прочности получаемых изделий составляет 157, (210-175), а при использовании известного - 30/J (210-t30), что свидетельствует о повышении стабильности свойств получаемых изделий и точности контроля. Способы роцотение табли Способы Таким образоМ) из приведеиного примера следует, что предлагаемый способ повьшает точность контроля за счет получения информации об истинных свойствах изделияs повышает стабильность свойств получаегагх изделий, а также расширяет технологические возможности, так как обеспечивает контроль, наряду с прессованием порошков, и контроль деформи рования предварительно спеченных порошковых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса прессования порошковых материалов | 1980 |

|

SU996099A1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ МАТЕРИАЛОВ ИСКУССТВЕННОГО И ЕСТЕСТВЕННОГО ПРОИСХОЖДЕНИЯ С ПОМОЩЬЮ ХОЛОДНОГО ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2413593C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ МНОГОФАЗНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183532C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2007 |

|

RU2368461C9 |

| СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ЛОПАТОК ИЗ ПОРОШКА | 1989 |

|

SU1790805A1 |

| Способ изготовления спеченных редкоземельных магнитов мелких и средних типоразмеров | 2020 |

|

RU2746517C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕЙ КРОМКИ НА ПЛОСКИХ ИЗДЕЛИЯХ | 1989 |

|

RU2050222C1 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

СПОСОБ КОНТРОЛЯ ПРОЦЕССА ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ, включающий измерение скорости расIS Ы i.iiS Т Ч-J2it 5ая пространения ультразвуковых колебаний в прессуемом изделии, сравнение ее значения с расчетной скоростью и окончание прессования при дости- жении фактической скорости расчетного значения, отличающийся тем, что, с целью расширения технологических возможностей, повьштения точности контроля и стабильности свойств, скорость распространения колебаний измеряют в двух направлениях - вдоль приложения нагрузки и перпендикулярно к нему, а окончание прессования проводят при фактическом значении скорости распространения колебаний в направ- ff лении приложения нагрузки, равном расчетному, и фактическом значении скорости распространения колебаний в перпендикулярном направлении, большем или равном расчетному значению скорости в этом направлении. СЛ 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фридман Г.Р | |||

| и др | |||

| Применение ультразвука для оценки качества металлокерамики | |||

| Прогрессивные способы изготовления металлокерамических изделий | |||

| Материалы к I республиканской конференции по порошковой металлургии | |||

| Минск, Полымя, 197, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ контроля процесса прессования порошковых материалов | 1980 |

|

SU996099A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1983-12-30—Подача