(54) СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ЭЛЕКТРОЛИЗОМ | 2014 |

|

RU2553319C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ПОРОШКОВ ИЗ МЕДЬСОДЕРЖАЩИХ АММИАКАТНЫХ ОТХОДОВ | 2011 |

|

RU2469111C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ МЕДИ | 2015 |

|

RU2585582C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ МЕДИ ИЗ ВТОРИЧНОГО СЫРЬЯ | 2021 |

|

RU2790720C1 |

| Электролит для получения медного порошка электролизом | 1986 |

|

SU1418349A1 |

| Электрохимический способ получения медного порошка | 1979 |

|

SU876759A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛУЖЕНЫХ ОТХОДОВ МЕДИ | 2022 |

|

RU2795912C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ВЫСОКОЙ ЧИСТОТЫ | 2017 |

|

RU2667927C1 |

| Способ получения медного порошка | 1981 |

|

SU1090760A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2010 |

|

RU2420613C1 |

Изобретение относится к цветной металлургии, в частности к электрохимической пехнрпогии и может быть использовано при получении электролитических медных порсоиков..

Известен способ получения медйого порошка из аммиачно-сульфатных растворбв автоклавным восстановлением меди в присутствии активирующей добёвки при давлении водорода 20-ЗО ат и температу ре 130-150 С. В качестве активирующей добавки применяют фосфатсодержашие растворимые реагенты Cl

Недостатком этого способа является необходимость ведения процесса под давлением при повышенной температуре.

Наиболее бшзким к изобретению по технической сущности и достигаемому результату является способ получения зо медного порошка, включающий растворение меди в присутствии сульфат-иона и электролиз раствора, содержащего сернокислую медь и серную кислоту. Исходными материалами для получения медного порошка служат медные и катоды из медн марки Ml, медный купорос и серная квслота.

Электролиз ведут при катодной шю-рности тока 1200-180ОА/м, инркул$щин электролита 20i-4O д/мин,концентрации ионов меди 9-13 г/л, серной кислоты 13О-17О г/л, температуре 48-55°С. Медный порошок, очищенный с катодов, промывают от электролита, стабилизируют, сушат и для получения требуемого гранулометрического состава подвергают специальной обработке. Обработка порошка шспючает измельчение в мельницах, : рассев порошков на фракции, шихтовку . по1юшка в соответствии с требова|1иями ГОСТ 4960-75 t2l .

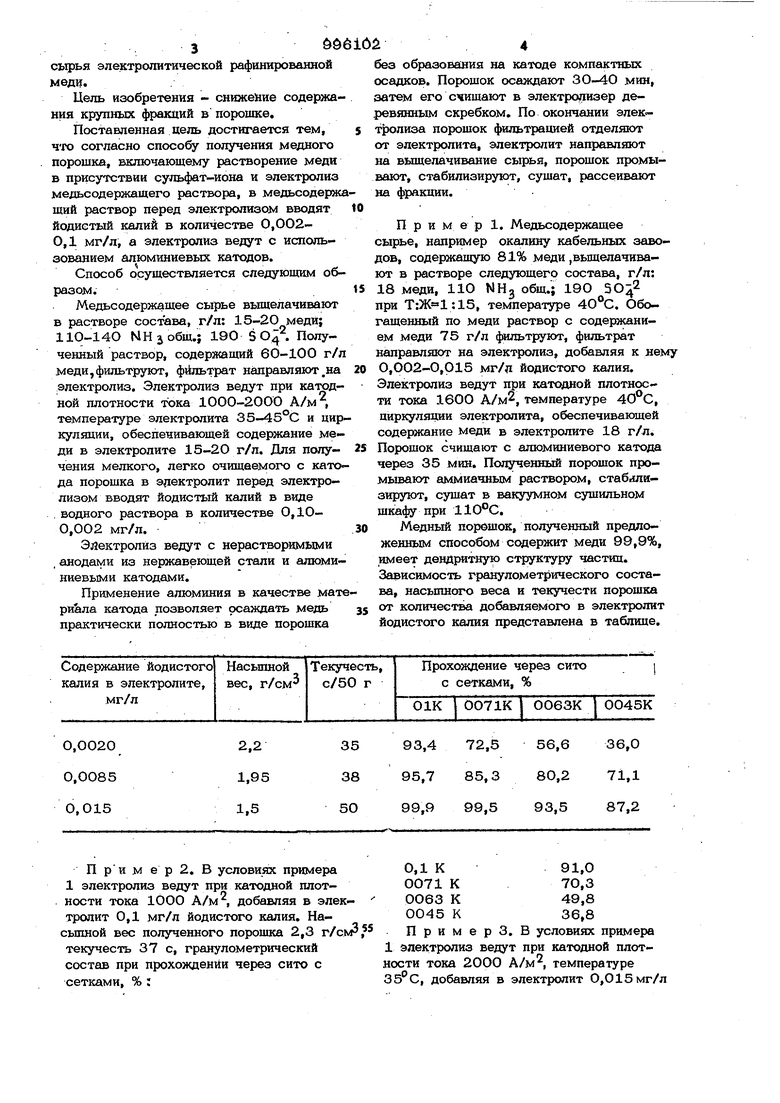

Недостатками этого споЬоба являются большой выход промежуточных фракций порошка, не отвечающих ГОСТ, неизбежность операций размола порошков, а также использование в качестве исходного 3&&616Й сырья электролитической рафинированнойбез Цель изобретения - снижение содержания крупных фракций в порошке. Поставленная цель достигается тем, что согласно способу получения медного порошка, включающему растворение меди в присутствии сульфат-иона и электролиз медьсодержащего раствора, в медьсодержа щий раствор перед электролизом вводят йодистый калий в количестве 0,О020,1 мг/л, а электролиз ведут с испопьзовгшием алюминиевых катодов. Способ осуществляется следующим образом. Медьсодержащее сырье выщелачивают в растворе состава, г/л: 15-20 меди; 11О-14О NH общ.; 190 S O. Полученный раствор, содержащий 60-100 г/л меди, фильтруют, фильтрат направляют .на электролиз. Электролиз ведут при катодной плотности тока 1000-2000 А/м, температуре электролита 35-45°С и цир кул5щии, обеспечивающей содержание меди в электролите 15-20 г/л. Для получения мелкого, легко очищаемого с катода порошка в эг1ектролит перед электролизом вводят йодистый калий в виде водного раствора в количестве О,10О,002 мг/л. Электролиз ведут с нерастворимыми , анодами из нержавеющей стали и алюминиевыми катодами. Применение алюминия в качестве мате катода позволяет осаждать медь практически полностью в виде порошка

П р и м е р 2. В условиях примера 1 электролиз ведут при катодной плотности тока lOOO А/м , добавляя в электролит 0,1 мг/л йодистого калия. Насьшной вес полученного порошка 2,3 r/CN, текучесть 37 с, гранулометрический состав при прохождении через сито с сетками, % :

0,1 К91,0

0071 К7О,3

0063 К49,8

0045 К36,8

Пример 3. В условиях примера 1 электролиз ведут при катодной плотности тока 2000 А/м, температуре , добавляя в электролит О,015мг/л 4 образовааяия на катоде компгистных осадков. Порошок осаждают 30-40 мин, затем его счищают в электролизер деревянным скребком. По окончании электролиза порошок фильтрацией отделяют от электролита, электролит направл5Оот на выщелачивание сырья, порошок промывают, стабилизируют, сушат, рассеивают на фракции. Пример 1. Медьсодержащее сырье, например окалину кабельных заводов, содержащую 81% меди ,вьш1елачивают в растворе следующего состава, г/л: 18 меди, 110 NHj общ.; 190 504 при Т:Ж«1:15, температуре 40 С. Обогащенный по меди раствор с содержанием меди 75 г/л фильтруют, фильтрат направляют на электролиз, добавляя к нему 0,002-0,015 мг/л йодистого калия, Электролиз ведут при катодной плотноети тока 1600 А/м2, температуре 4О°С, циркуляции электролита, обеспечивающей содержание меди в электролите 18 г/л. Порошок счищают с алюминиевого катода через 35 мин. Поаучет{ы& порошок промывают аммиачным раствором, стабллизируют, сушат в вакуумном сушильном шкафу при 11О°С. Медный порйшок, полученный предложенным способом содержит меди 99,9%, имеет дендритную структуру частиц. Зависимость гранулометрического состава, насьшного веса и текучести порошка от количества добавляемого в электролит йодистого калия представлена в таблице. КЗ, Насыпной вес полученного поротнса 1Д г/см , не течёт, по гранулометрическому составу на 98% проходит через сито с сеткой ОО45 К. П р и м е р 4, В условиях примера 1 электрошхз ведут при катодаой плотно сти тока 2ООО А/м, температуре добавл5Ш в электролит О,ОО г/л КЭ . Насыпной вес по;7ченного пороока 1,4 текучесть 35 с, по граяупх метрическому составу на 92% проходит через сито с сеткЫ1 ОО45 К. Пример 5. В условиях примера 1 электролиз ведут без добавления КЗ . Крупной фракпии О,1 мм, требующей раз мола, образуется 34,5%, Применение предлагаемого способа позволяет осаждать легко счищаемый с катода порсииок с содержанием фракций менее 0,1 мм 99,9-91%. Предложенга й способ также дает воэ можность получать медный порсшок из дешевого некондиционного вторичного медьсодержащего сырья без процессов Получения катодной меди и размода порошков. По предварительным расчетам применение предлагаемого способа обеспечит экономию в сумме 420 руб. на 1 т.медного порошка. Формула из обретения . Способ получения медаого порсшша, включающий растворение м@ди в присутст. ВИИ сульфат-нона в электролиз медьсодержащего раствора, о т л и ч а ю ш и йс я тем, что, с целью снижения содержания крупных фракций в порошке, в медьсодержащий раствор перед электролизом вводят йодистый калий в количестве О,ОО2-0,1 мг/л, а электролиз ведут с использование алюминиевых катодов Истсяеники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 488873, кл. С 22 В 15/12, 1974. 2; Капирисов С. С. и Либенсон Г. А. Порошксжая Металлургия. М., 198О, с. 136-144.

Авторы

Даты

1983-02-15—Публикация

1981-08-28—Подача