Изобретение относится к порошковой металлургии и может быть использовано при получении медного порошка электролизом из сернокислых растворов.

Цель изобретения - увеличение выхода годного медного порошка фракции боле 45 мкм.

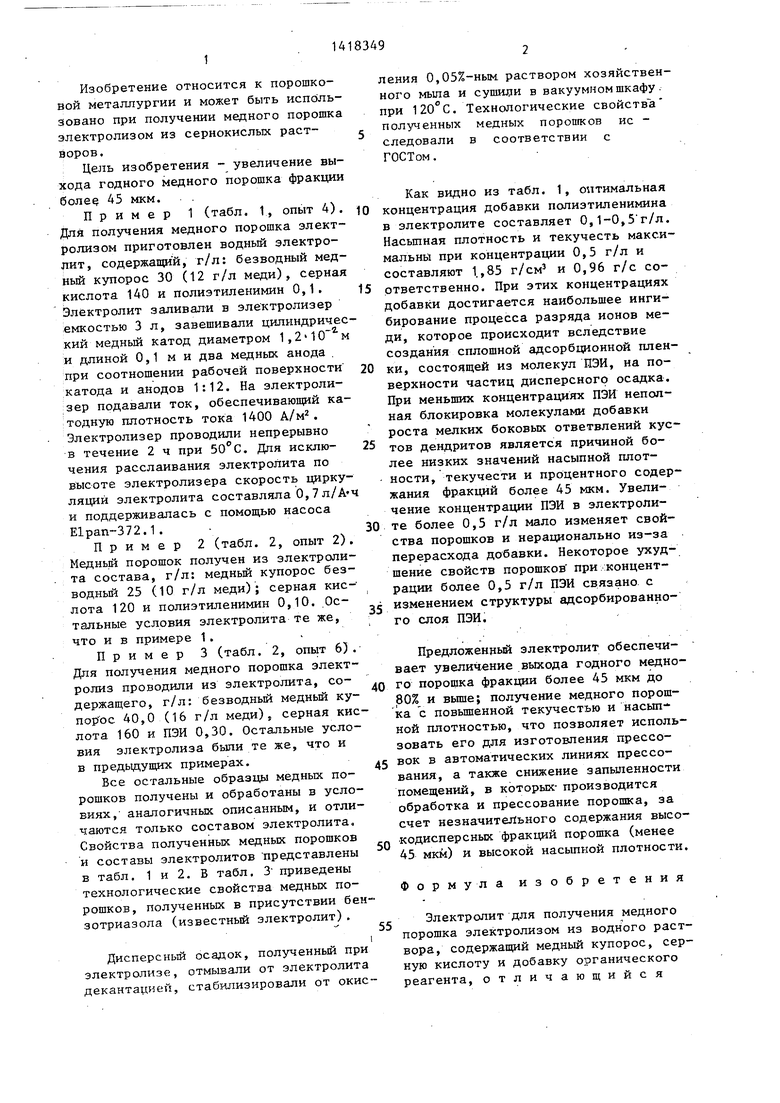

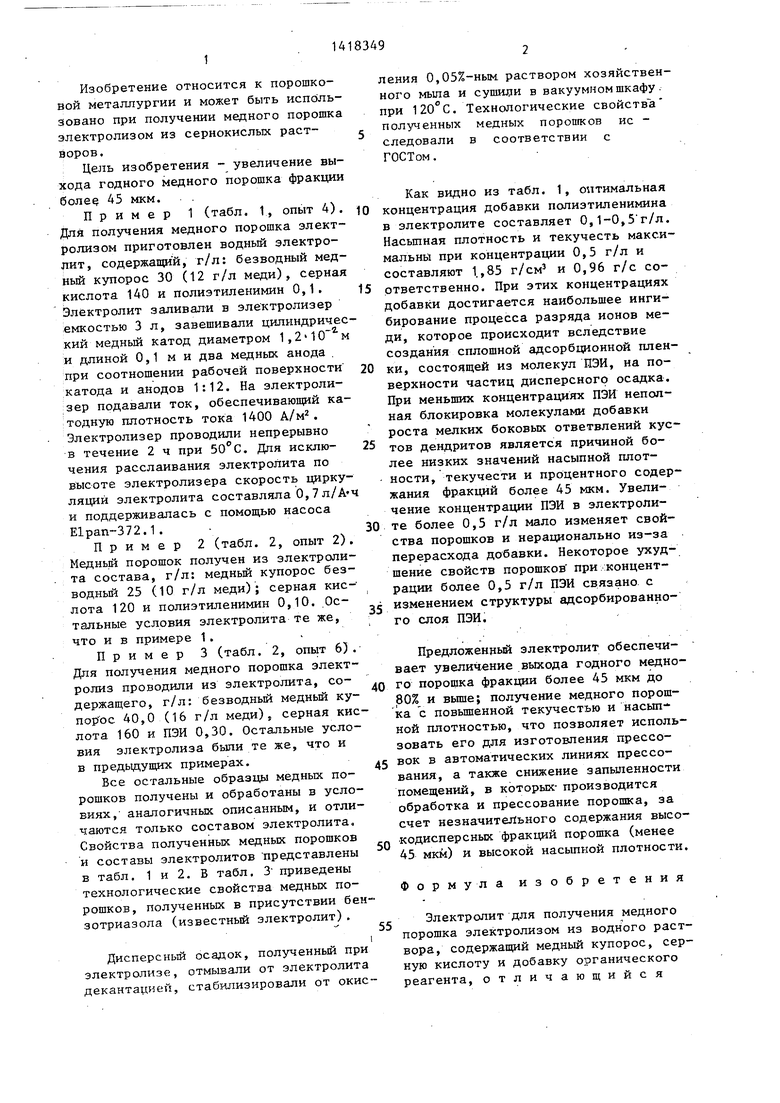

Пример 1 (табл. 1, опыт 4). Для получения медного порошка электролизом приготовлен водный электролит, содержащи й, г/л: безводный медный купорос 30 (12 г/л меди), серная кислота 140 и полиэтиленимин 0,1, Электролит заливали в электролизер емкостью 3 л, завешивали цилиндрический медный катод диаметром 1,210 м и длиной 0,1 ми два медных анода при соотношении рабочей поверхности катода и анодов 1:12. На электролизер подавали ток, обеспечивающий катодную плотность тока 1400 А/м. Электролизер проводили непрерывно в течение 2 ч при . Для исключения расслаивания электролита по высоте электролизера скорость циркуляции электролита составляла О, 7 л/А Ч и поддерживалась с помощью насоса Е1рап-372.1.

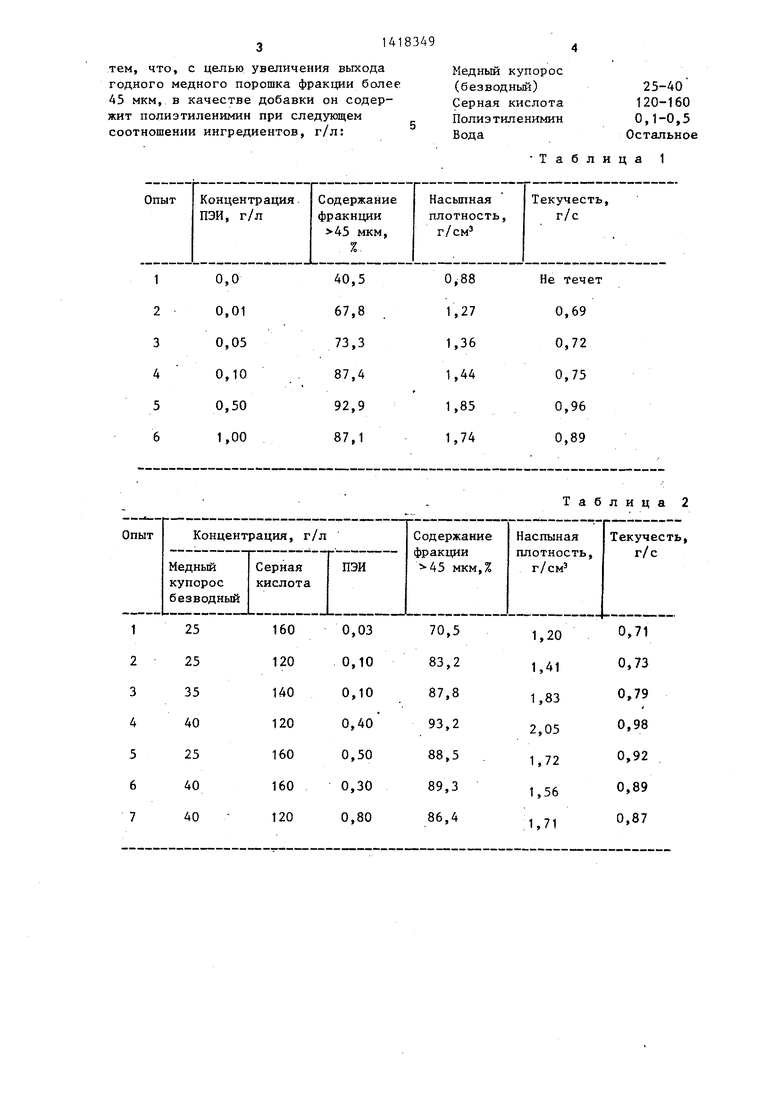

Пример 2 (табл. 2, опыт 2). Медньй порошок получен из электролита состава, г/л: медньй купорос безводный 25 (10 г/л меди); серная кис- лота 120 и полиэтиленимин 0,10. Остальные условия электролита те же, что и в примере 1. .

Пример 3 (табл. 2, опыт 6). Для получения медного порошка электролиз проводили из электролита, содержащего, г/л: безводньй медный ку- пор ос 40,0 (16 г/л меди) 5 серная кислота 160 и ПЭИ 0,30. Остальные условия электролиза были те же, что и в предыдущих примерах.

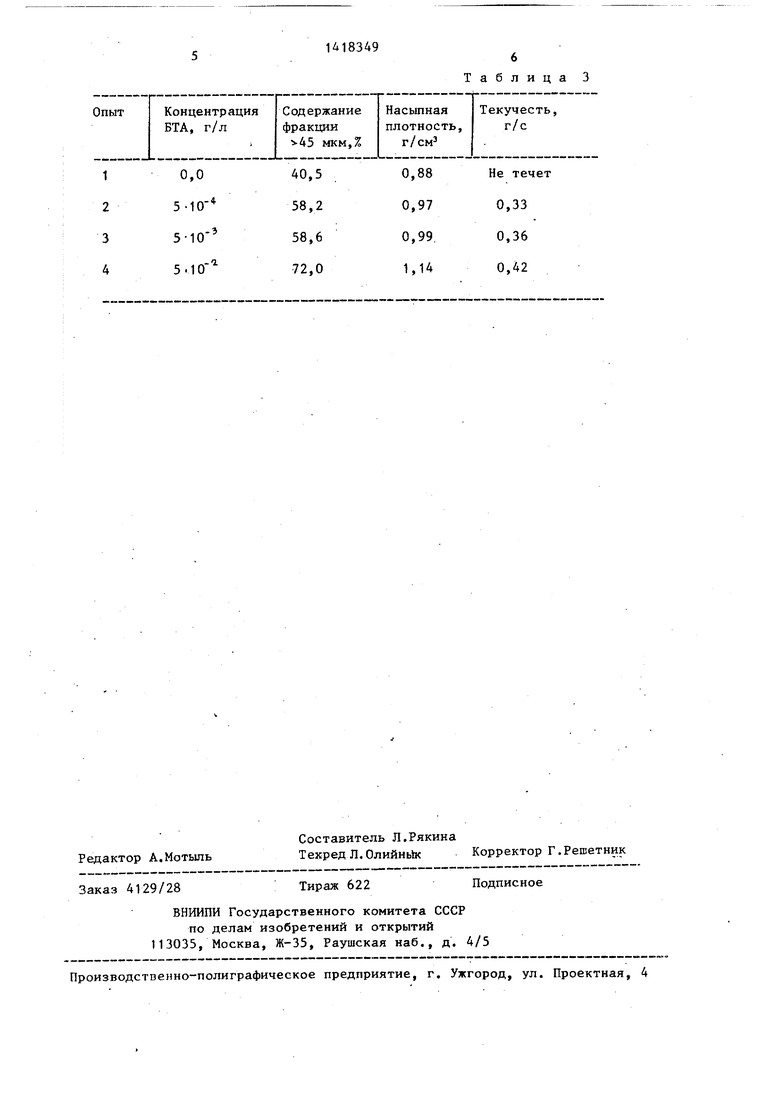

Все остальные образцы медных порошков получены и обработаны в условиях, аналогичных описанным, и отличаются только составом электролита. Свойства полученных медных порошков и составы электролитов представлены в табл. 1 и 2. В табл. 3 приведены технологические свойства медных порошков, полученных в присутствии бен зотриазола (известньй электролит).

Дисперсный осадок, полученный при электролизе, отмывали от электролита декантацией, стабилизировали от окис0

5

0

5

0

5

0

5

0

5

ления 0,05%-ным. раствором хозяйственного мьша и сушили в вакуумном шкафу . при 120°С. Технологические свойств а пол ученных медных порошков ис - следовали в соответствии с ГОСТом.

Как видно из табл. 1, оптимальная концентрация добавки полиэтиленимина в электролите составляет 0,1-0,5 г/л. Насьшная плотность и текучесть максимальны при концентрации 0,5 г/л и составляют 1.,85 г/см и 0,96 г/с соответственно. При этих концентрациях добавки достигается наибольшее инги- бирование процесса разряда ионов меди, которое происходит вследствие создания сплошной адсорбционной пленки, состоящей из молекул ПЭИ, на поверхности частиц дисперсного осадка. При меньших концентрациях ПЭИ неполная блокировка молекулами добавки роста мелких боковых ответвлений кустов дендритов является причиной более низких значений насыпной плотности, текучести и процентного содержания фракций более 45 мкм. Увеличение концентрации ПЭИ в электролите более 0,5 г/л мало изменяет свойства порошков и нерационально из-за перерасхода добавки. Некоторое ухудшение свойств порошков при концентрации более 0,5 г/л ПЭИ связано с изменением структуры адсорбированного слоя ПЭИ.

Предложенньй злектролит обеспечивает увеличение выхода годного медного порошка фракции более 45 мкм до 180% и вьш1е; получение медного порошка с повьш1енной текучестью и насыпной плотностью, что позволяет использовать его для изготовления прессовок в автоматических линиях прессования, а также снижение запыленности помещений, в которых- производится обработка и прессование порошка, за счет незначительного содержания высокодисперсных фракций порошка (менее 45 мкм) и высокой насыпной плотности.

Формула изобретения

Электролит для получения медного порошка электролизом из водного раствора, содержащий медный купорос, серную кислоту и добавку органического реагента, отличающийся

тем, что, с целью увеличения выхода

Медный купорос

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ МЕДНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОРОШКА | 2004 |

|

RU2254209C1 |

| Способ получения медного порошка | 1981 |

|

SU996102A1 |

| Способ получения медного порошка | 1989 |

|

SU1708939A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2013 |

|

RU2557398C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ВЫСОКОЙ ЧИСТОТЫ | 2017 |

|

RU2667927C1 |

| Способ получения медного ультрадисперсного электролитического порошка | 2019 |

|

RU2736108C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОРОШКА | 2014 |

|

RU2574185C1 |

| Способ получения медного порошка электролизом | 1983 |

|

SU1243907A1 |

| Способ получения медного порошка электролизом | 1985 |

|

SU1346697A1 |

| Способ электролитического рафинирования меди и электролит для его осуществления | 1980 |

|

SU1154378A1 |

Изобретение относится к порошковой металлургии, в частности к составу электролита для получения медного порошка электролизом из сернокислых растворов. Цель изобретения - увеличение выхода годного медного порошка фракции более 45 мкм. Электролит для получения медного порошка электролизом из водного раствора содержит медный купорос,, серную кислоту и добавку органического реагента - полизтиленимин при следующем соотношении ингредиентов, г/л: медный купорос (безводный) 25-40, серная кислота 120-160, полнатиленимин 0,1 - 0,5, вода остальное. 3 табл.. с

0,0

5-10

-4

5-10

-э

-1

40,5 58,2 58,6 72,0

Редактор А.Мотьшь

Составитель Л.Рякина

Техред Л,ОлийньЬс Корректор Г.Решетник

Заказ 4129/28

Тираж 622

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Не течет 0,33 0,36 0,42

Подписное

| Способ приготовления подпиточной воды теплосети | 1985 |

|

SU1303562A1 |

| Ус ольцева Е.Е | |||

| и др | |||

| Исследования технологии металлических порошков и спеченных материалов | |||

| Свердловск, УНЦ АН СССР, 1980, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1988-08-23—Публикация

1986-04-23—Подача