1.

Изобретение относится к ультразвуковой сварке и может быть применено при изготовлении полупроводниковых приборов и микросхем.

Известен способ управления процессом ультразвуковой сварки, при котором производят автоматическое выключение ультра:звука щосле получения соединения. Критерием образования соединения является повышение электрического сопротивления между инструментом и проволокой в момент Образования соединения проволоки с контактной площадкой и возникновения относительного движения между инструментом/и проволокой 1.

Недостатков указанного способа является низкая точность определения момента выключения ультразвука, вызванные этим низкие прочность и воспроизводимость прочности соединений. Эти недостатки обусловлены тем, что в этом способе фактически сравнивается прочность образовавшегося соединения и сила сцепления между инструментом -и проволокой, последняя, изменяясь от сварки к сварке и вызывает ошибки в определении момента выключения ультразвука.Известен способ управления процессом ультразвуковой сварки, по которому процесс сварки прекраш.ается по достижению производной от амплитуды колебаний инструмента ( 1 ) по времени (t) нулевого

значения, - .

Известен также способ управления процессом ультразвуковой сварки, при котором выключение ультразвука может происходить либо в момент времени, когда dydt

10 О, либо в мамент времени, когда К, где f ,.- максимальная амплитуда колебаний в процессе сварки, - - эталонная величина 3.

Указанные способы обеспечивают более высокую точность, чем способ по 1, по скольку уменьшение амплитуды колебанийпроисходит под действием тормозящей силы, развиваемой образующимся соединением. Однако, при сварке по неподготовленным, загрязненным поверхностям амплитуда ме20 йяется хаотически и уже в самом начале процесса df/dt обращается в нуль. Хаотическое изменение амплитуды колебаний в процессе сварки происходит также из-за паразитных сибраций установки и как следствие проскальзывания инструмента по проволоке, которое максимально в начале процесса. Полностью подавить это проскальзывание не удается даже при сварке инструментами с канавкой. По этой причине, управление процессом по df/dt обладает низкой точностью и помехозащищенностью, что ведет к снижению средней прочности, отказам по сварке.

Наиболее близким к описываемому является способ управления процессом ультразву ковой сварки, при котором определяют величину сигнала пропорционального амплитуде колебательной скорости инструмента на холостом ходу и определяют величину сигнала, пропорционального амплитуде колебательной скорости инструмента во время сварки. В этом способе сравнивают полученные сигналы с эталонными и отключают процесс сварки при их, равенстве 4.

Недостатком известного способа является низкая точность управления процессом, что непосредственно связано с прочностью соединений. Ввиду слабой помехоустойчивости известного способа управления процессом сварки Нарушается стабильность процесса и воспроизводимость прочности соединений.

Цель изобретения - увеличение прочности соединений и повышение стабильности процесса за счет увеличения помехозащищенности.

Поставленная цель достигается тем, что согласно способу управления процессом ультразвуковой сварки, при котором определяют величину сигнала, пропорционального амплитуде колебательной скорости инструмента На холостом ходу и определяют величину сигнала, пропорционального амплитуде колебательной скорости инструмента во время сварки, в качестве регулирующего параметра используют величину энергии, определяемую по выражению

W / V( Vx - V) dt, о

где Vx - величина сигнала, пропорционального амплитуде колебательной скорости инструмента на холостом ходу; V - величина сигнала, пропорционального амплитуде колебательной скорости инструмента в процессе сварки: t - время сварки.

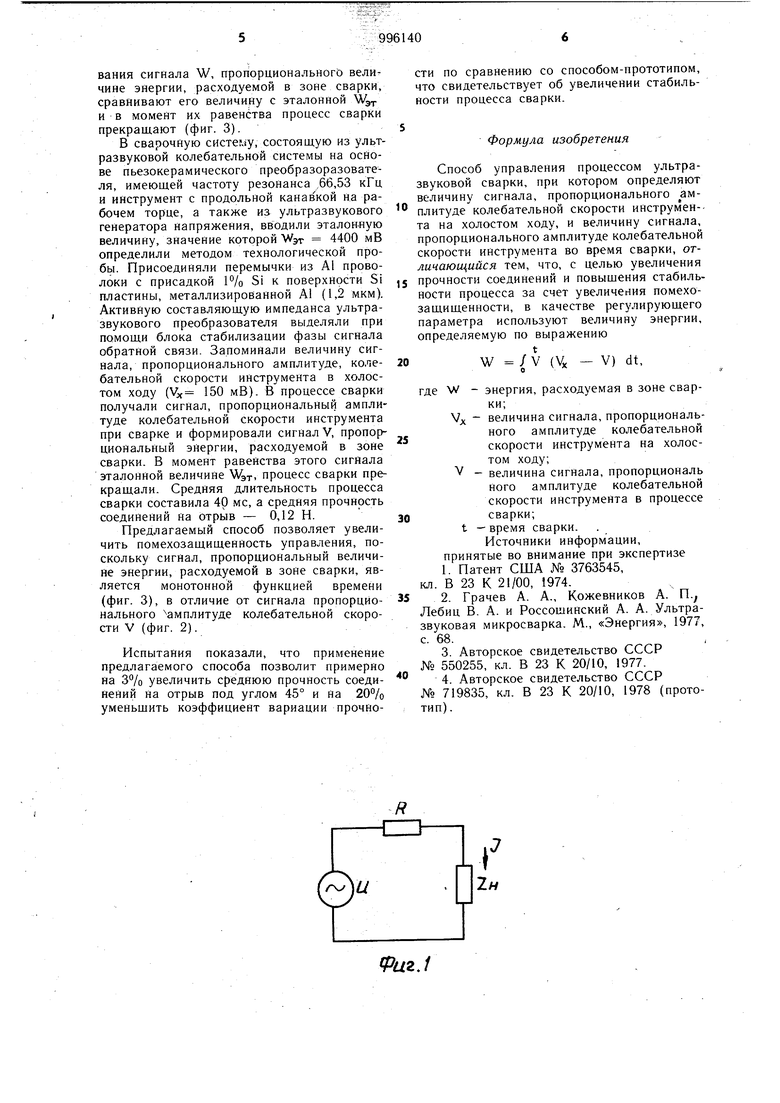

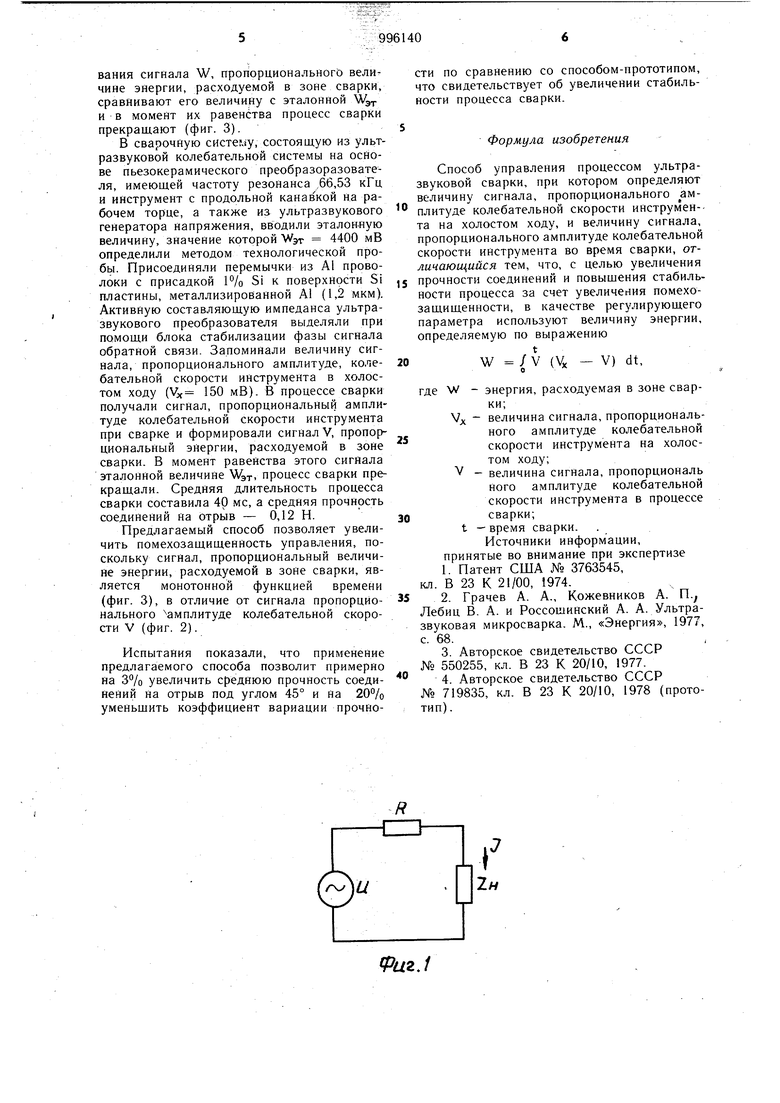

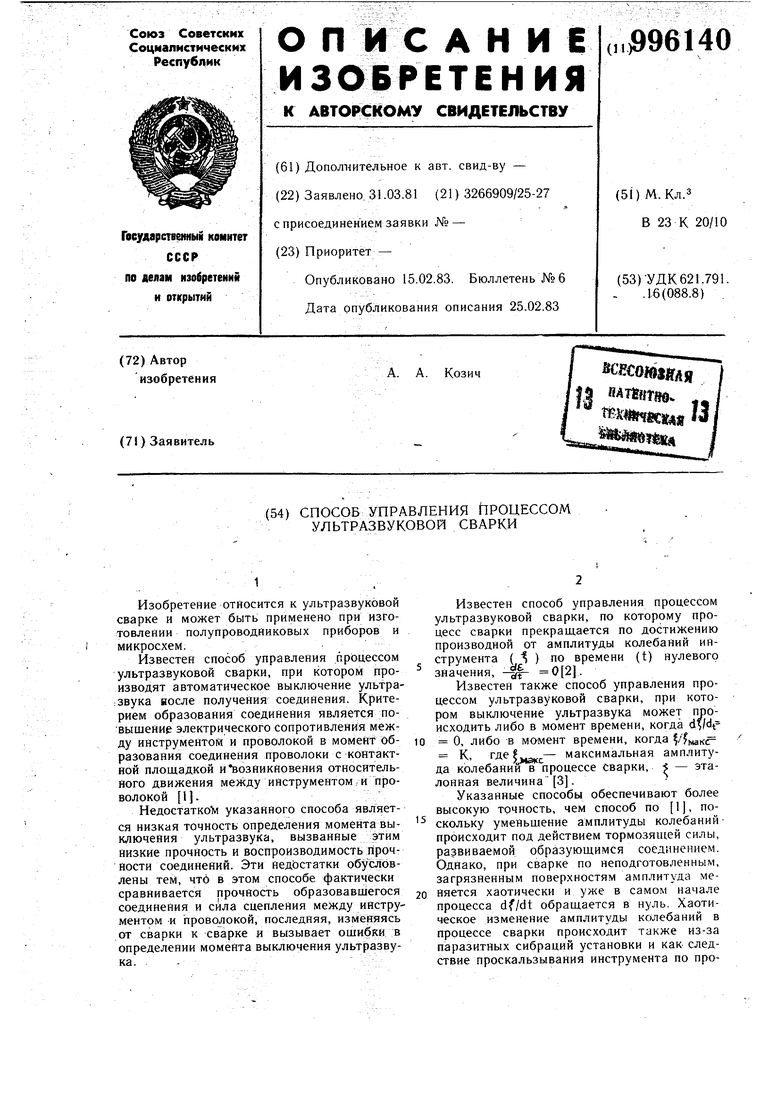

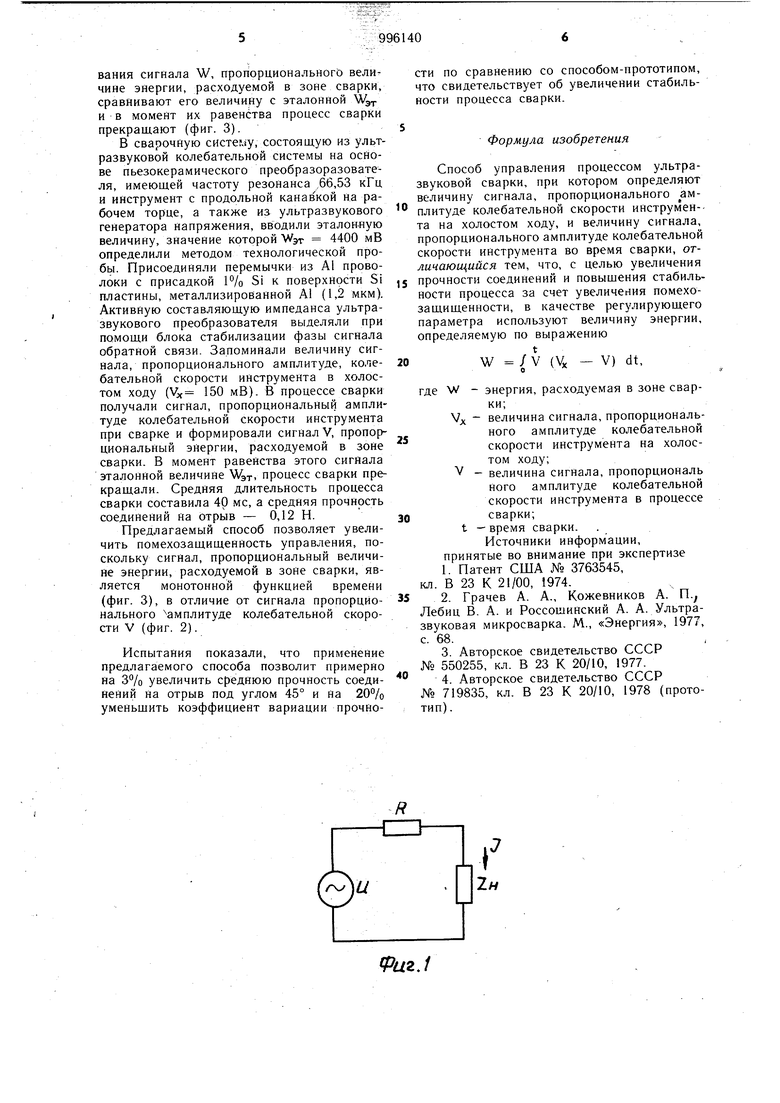

На фиг. 1 приведена эквивалентная схемп ультразвукового преобразователя с рабочим инструментом после выделения активной составляющей импеданса преобразователя; на фиг. 2 - характер изменения сигнала, пропорционального амплитуде колебательной скорости инструмента во время сварки; на фиг. 3 - характер изменения сигнала, пропорционального величине энергии, расходуемой в зоне сварки.

Перед сваркой расчетным методом или методом технологической пробы получают эталонную величину W (см. фиг. 3). Эта величина пропорциональна величине энергии, которую необходимо затратить на образование соединения требуемой прочности. Затем указанную величину вводят в сварочную систему в качестве эталона. Выделяют активную составляющую импеданса ультразвукового преобразователя. Это выделение можно осуществить, применив блок стабилизации сигнала обратной связи, причем, если в качестве датчика обратной связи использовать датчик колебательной скорости преобразователя, то блок стабилизации фазы выделит активную составляющую импеданса на механической стороне преобразователя.

RM где F-5 - амплитуда возбуждающей силы, V- амплитуда колебательной скорости. Если в качестве датчика обратной связи используется датчик тока во входной цепи преобразователя, то система стабилизации фазы выделит активную составляющую импеданса преобразователя на электрической стороне (активную составляющую входного импеданса) .

U Т

R

где и - амплитуда возбуждающего напряжения; I - ток во входной цепи преобразователя. При возбуждении преобразователя от генератора напряжения величина R оказывается обратно пропорциональной а.мплитуде тока. Необходим.; обратить внимание на быстродействие блока стабилизации фазы, которое должно быть достаточно высоким с тем, чтобы обеспечить выделение активной составляющей импеданса при малых длительностях процесса сварки (10- 40 мс). После выделения активной составляющей импеданса преобразователя, получают первый сигнал обратной связи, пропорциональный амплитуде колебательной скорости инструмента в холостом ходу и запоминают его величину Vx (фиг. 2). Этот сигнал можно снять с датчика тока во входной цепи преобразователя, или с датчика колебательной скорости инструмента или преобразователя, возбудив последний в промежутках между сварками, например в момент подачи проволоки, когда инструмент не находится на рабочей позиции. Проще это сделать, применив способ сварки с «дежурным сигналом. В дальнейщем в процессе сварки получают второй сигнал обратной связи, пропорциональный амплитуде колебатальной скорости инструмента при сваркеУ. Этот сигнал, также как и первый, снимают либо с датчика тока во входной цепи, либо с датчика колебательной скорости. Датчиком колебательной скорости может служить индуктивный датчик. После получения второго сигнала обратной связи формируют сигнал, пропорциональный величине энергии, расходуемой в зоне сварки (фиг. 3). В этом случае система генератор-преобразователь имеет максимальный КПД. После формирования сигнала W, пропорционального величине энергии, расходуемой в зоне сварки, сравнивают его величину с эталонной Wg,. и в момент их равенства процесс сварки прекращают (фиг. 3). В сварочную cHCTer.iy, состоящую из ультразвуковой колебательной системы на основе пьезокерамического преобразоразователя, имеющей частоту резонанса 66,53 кГц и инструмент с продольной канавкой на рабочем торце, а также из ультразвукового генератора напряжения, вводили эталок-ную величину, значение которой Wjr 4400 мВ определили методом технологической пробь1. Присоединяли перемычки из А1 проволоки с присадкой 1% Si к поверхности Si пластины, металлизированной А (1,2 мкм). Активную составляющую импеданса ультразвукового преобразователя выделяли при помощи блока стабилизации фазы сигнала обратной связи. Запоминали величину сигнала, пропорционального амплитуде, колебательной скорости инструмента в холостом ходу (Vx 150 мВ). В процессе сварки получали сигнал, пропорциональный амплитуде колебательной скорости инстру.мента при сварке и формировали сигнал V, пропорциональный энергии, расходуемой в зоне сварки. В момент равенства этого сигнала эталонной величине 4т. процесс сварки прекращали. Средняя длительность процесса сварки составила 40 мс, а средняя прочность соединений на отрыв - 0,12 Н. Предлагаемый способ позволяет увеличить помехозащищенность управления, поскольку сигнал, пропорциональный величине энергии, расходуемой в зоне сварки, является монотонной функцией времени (фиг. 3), в отличие от сигнала пропорционального амплитуде колебательной скорости V (фиг. 2). Испытания показали, что применение предлагаемого способа позволит примерно на 3% увеличить среднюю прочность соединений на отрыв под углом 45° и на 20% уменьщить коэффициент вариации прочности по сравнению со способом-прототипом, что свидетельствует об увеличении стабильности процесса сварки. Формула изобретения Способ управления процессом ультразвуковой сварки, при котором определяют величину сигнала, пропорционального амплитуде колебательной скорости инструмен-та на холостом ходу, и величину сигнала, пропорционального амплитуде колебательной скорости инструмента во время сварки, отличающийся тем, что, с целью увеличения прочности соединений и повыщения стабильности процесса за счет увеличения помехозащищенности, в качестве регулирующего параметра используют величину энергии, определяемую по выражению W / V (Vx - V) dt, где W - энергия, расходуемая в зоне сварки;УХ величина сигнала, пропорционального амплитуде колебательной скорости инструмента на холостом ходу; - величина сигнала, пропорциональ Ного амплитуде колебательной скорости инструмента в процессе сварки; t - время сварки. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3763545, кл. В 23 К 21/00, 1974. 2.Грачев А. А., Кожевников А. П. Лебиц В. А. и Россошинский А. А. Ультразвуковая микросварка. М., «Энергия, 1977, с. 68. 3.Авторское свидетельство СССР № 550255, кл. В 23 К 20/10, 1977. 4.Авторское свидетельство СССР № 719835, кл. В 23 К 20/10, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОЙ СВАРКИ | 1991 |

|

RU2025239C1 |

| Способ управления процессом ультразвуковой микросварки | 1985 |

|

SU1311887A1 |

| Способ регулирования процесса ультразвуковой сварки | 1989 |

|

SU1655724A1 |

| Способ управления процессом ультразвуковой микросварки | 1978 |

|

SU719835A1 |

| Устройство для дозирования энергии при ультразвуковой сварке | 1980 |

|

SU935229A1 |

| Способ неразрушающего контроля прочности сварных соединений | 1990 |

|

SU1744635A1 |

| СПОСОБ КОНТРОЛЯ ТВЕРДОСТИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042943C1 |

| ТВЕРДОМЕР | 1992 |

|

RU2045024C1 |

| СПОСОБ ЭЛЕКТРОАКУСТИЧЕСКОГО КОНТРОЛЯ ТВЕРДОСТИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2045025C1 |

| Устройство для автоматической стабилизации энергии при ультразвуковой сварке | 1981 |

|

SU979054A1 |

иг.1

W I

()dt

9T

tucm

Авторы

Даты

1983-02-15—Публикация

1981-03-31—Подача