(54) СПОСОБ УПАКОВКИ НЕТКАНЫХ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ

1

Изобретение относится к упаковке волокнистых материалов, а и.менно к способу упаковки нетканых волокнистых углеродных материалов.

Известен способ упаковки графитированного войлока, в соответствие с KOJO- . рым полосу .войлока после высокотемпературной обработки сворачивают в рулон, перевязывают крепежным материалом и укладывают в тару I.

Недостатком такого способа является ю низкое использование объема тары, так как плотность войлока в рулоне не превышает 0,1-0,3 г/см

Известен способ упаковки нетканых углеродных волокнистых материалов, включа- , ющий укладку слоев, уплотнение исходного материала сжатием перпендикулярно их плоскости, фиксирование сжатой паковки крепежными элементами, размещение паковки в таре. В данном способе упаковываемый материал подвергают временному о уплотнению сжатием с помощью гидроцилиндра. В результате уплотнения, которое, как правило, не приводит к разрушению первоначальной текстильной формы упаковываемого материала, плотность паковки возрастает в 2-3 раза 2.

Недостатком этого способа является невозможность его использования применительно к углеродным волокнистым материалам. Так, углеродный войлок не допускает перегибов с малым радиусом, например менее 5 мм. При неконтролируемом сжатии происходит раЗрущение войлока до углеродного порошка. При неконтролируемой укладке углеродного войлока в паковку в момент сжатия также происходит разрушение войлочной полосы по линии перегиба или на кромках. В связи с этим упаковка углеродных нетканых волокнистых материалов- производится практически без изменения их плотности, что повышает производственные расходы на упаковку, транспортировку и складирование продукции.

Цель изобретения - повышение плотности паковки углеродных волокнистых материалов без разрушения их текстильной формы.

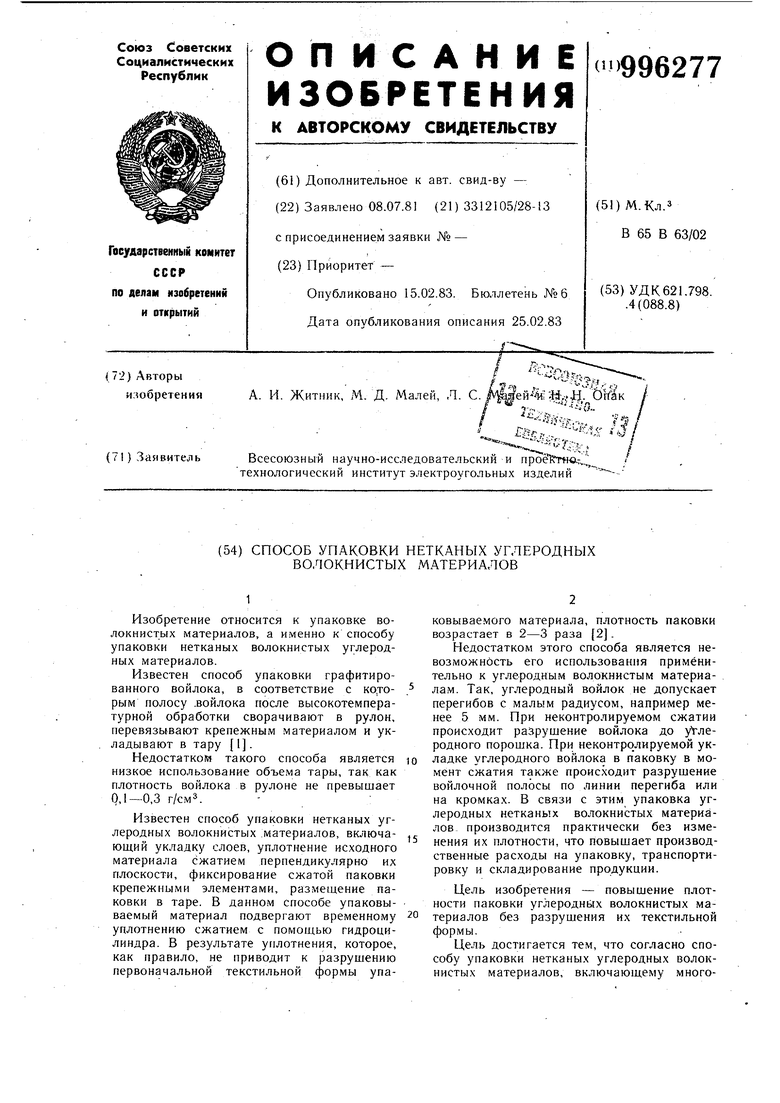

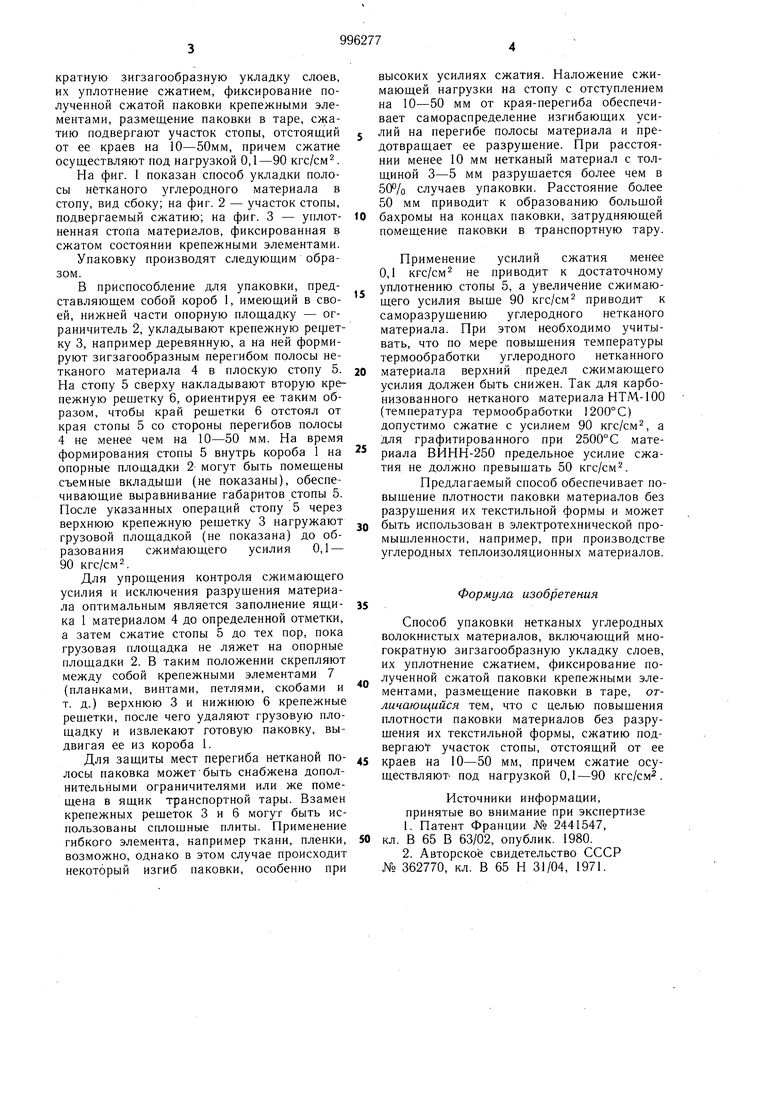

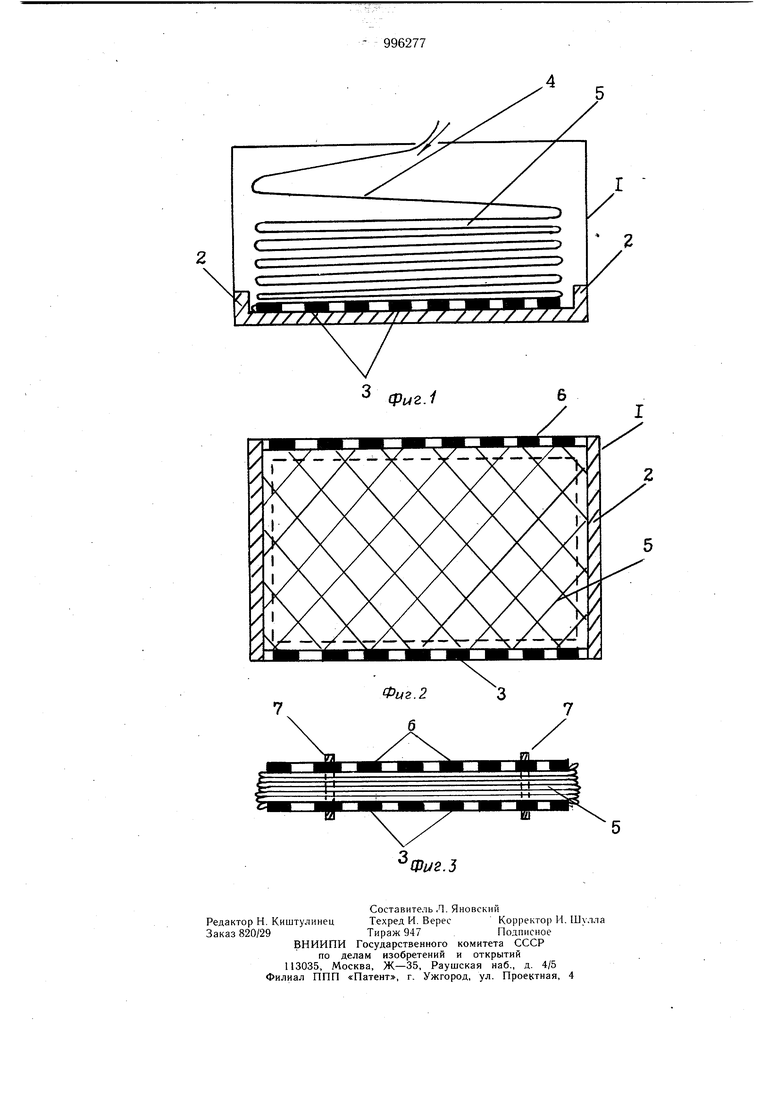

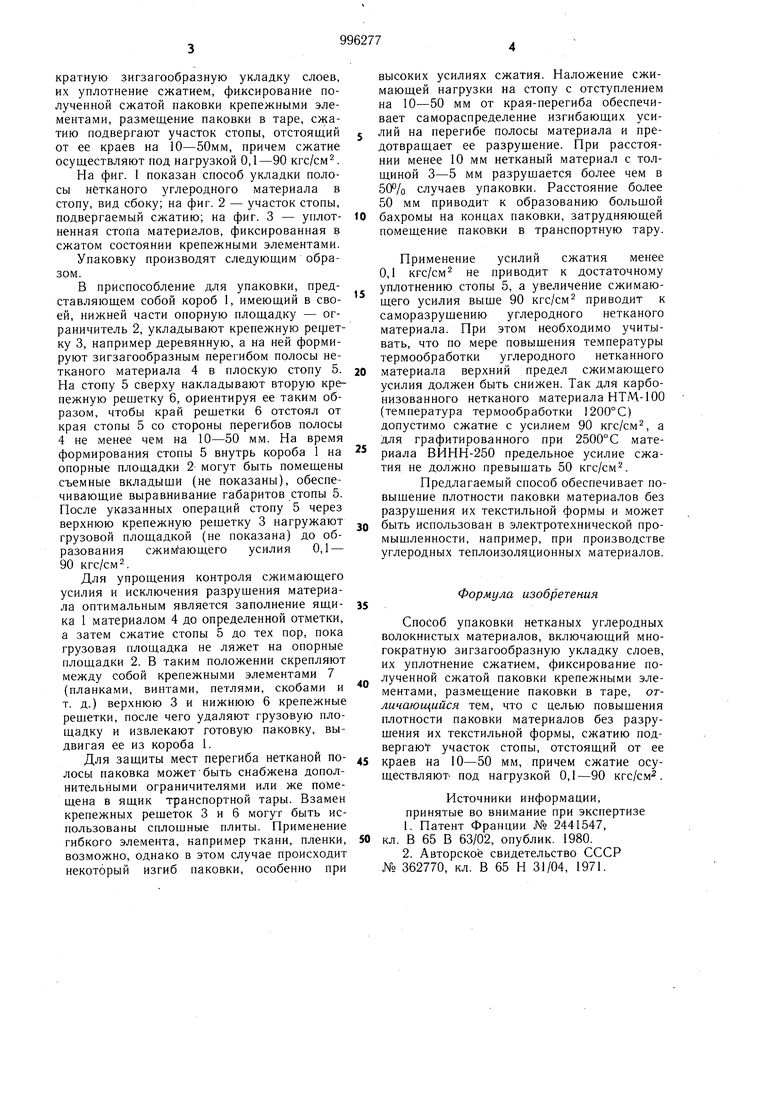

Цель достигается тем, что согласно способу упаковки нетканых углеродных волокнистых материалов, включающему многократную зигзагообразную укладку слоев, их уплотнение сжатием, фиксирование полученной сжатой паковки крепежными элементами, размещение паковки в таре, сжатию подвергают участок стопы, отстоящий от ее краев на 10-50мм, причем сжатие осуществляют под нагрузкой 0,1-90 кгс/см. На фиг. 1 показан способ укладки полосы нетканого углеродного материала в стопу, вид сбоку; на фиг. 2 - участок стопы, подвергаемый сжатию; на фиг. 3 - уплотненная стопа материалов, фиксированная в сжатом состоянии крепежными элементами. Упаковку производят следующим образом. В приспособление для упаковки, представляющем собой короб 1, имеющий в своей, нижней части опорную площадку - ограничитель 2, укладывают крепежную рефетку 3, например деревянную, а на ней формируют зигзагообразным перегибом полосы нетканого материала 4 в плоскую стопу 5. На стопу 5 сверху накладывают вторую крепежную решетку 6, ориентируя ее таким образом, чтобы край решетки 6 отстоял от края стопы 5 со стороны перегибов полосы 4 не менее чем на 10-50 мм. На время формирования стопы 5 внутрь короба 1 на опорные площадки 2 могут быть помещены съемные вкладыщи (не показаны), обеспечивающие выравнивание габаритов стопы 5. После указанных операций стопу 5 через верхнюю крепежную рещетку 3 нагружают грузовой площадкой (не показана) до образования сжи1 ающего усилия 0,1 - 90 кгс/см. Для упрощения контроля сжимающего усилия и исключения разрушения материала оптимальным является заполнение ящика 1 материалом 4 до определенной отметки, а затем сжатие стопы 5 до тех пор, пока грузовая площадка не ляжет на опорные площадки 2. В таким положении скрепляют между собой крепежными элементами 7 (планками, винтами, петлями, скобами и т. д.) верхнюю 3 и нижнюю 6 крепежные решетки, после чего удаляют грузовую площадку и извлекают готовую паковку, выдвигая ее из короба 1. Для защиты мест перегиба нетканой полосы паковка можетбыть снабжена дополнительными ограничителями или же помещена в ящик транспортной тары. Взамен крепежных решеток 3 и 6 могут быть использованы сплошные плиты. Применение гибкого элемента, например ткани, пленки, возможно, однако в этом случае происходит некоторый изгиб паковки, особенно при высоких усилиях сжатия. Наложение сжимающей нагрузки на стопу с отступлением на 10-50 мм от края-перегиба обеспечивает самораспределение изгибающих усилий на перегибе полосы материала и предотвращает ее разрущение. При расстоянии менее 10 мм нетканый материал с толщиной 3-5 мм разрущается более чем в 50°/о случаев упаковки. Расстояние более 50 мм приводит к образованию большой бахромы на концах паковки, затрудняющей помещение паковки в транспортную тару. Применение усилий сжатия менее 0,1 кгс/см не приводит к достаточному уплотнению стопы 5, а увеличение сжимающего усилия выше 90 кгс/см2 приводит к саморазрушению углеродного нетканого материала. При этом необходимо учитывать, что по мере повышения температуры термообработки углеродного нетканного материала верхний предел сжимающего усилия должен быть снижен. Так для карбонизованного нетканого материала НТМ-100 (температура термообработки 1200°С) допустимо сжатие с усилием 90 кгс/см, а для графитированного при 2500°С материала ВИНН-250 предельное усилие сжатия не должно превышать 50 кгс/см. Предлагаемый способ обеспечивает повышение плотности паковки материалов без разрушения их текстильной формы и может быть использован в электротехнической промышленности, например, при производстве углеродных теплоизоляционных материалов. Формула изобретения Способ упаковки нетканых углеродных волокнистых материалов, включающий многократную зигзагообразную укладку слоев, их уплотнение сжатием, фиксирование полученной сжатой паковки крепежными элементами, размещение паковки в таре, отличающийся тем, что с целью повышения плотности паковки материалов без разрушения их текстильной формы, сжатию подвергают участок стопы, отстоящий от ее краев на 10-50 мм, причем сжатие осуществляют- под нагрузкой 0,1-90 кгс/см . Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 2441547, кл. В 65 В 63/02, опублик. 1980. 2.Авторское свидетельство СССР № 362770, кл. В 65 Н 31/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционный углеродный волок-НиСТый МАТЕРиАл и СпОСОб ЕгО изгОТОВ-лЕНия | 1979 |

|

SU834277A1 |

| Электрический резистивный нагреватель и способ его изготовления | 1975 |

|

SU741484A1 |

| ОБМУРОВКА ТЕПЛОВОГО АГРЕГАТА (ВАРИАНТЫ) | 2009 |

|

RU2413138C1 |

| ВОЙЛОК ИЗ СВЕРХАБСОРБИРУЮЩЕГО ПОЛИМЕРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2543602C9 |

| Способ получения углеродного нетканого волокнистого материала для медицины | 2018 |

|

RU2714384C1 |

| Способ получения пористых углеродных изделий | 1976 |

|

SU738994A1 |

| ГИБРИДНАЯ ВУАЛЬ В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО СЛОЯ В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2016 |

|

RU2713325C2 |

| Нагревательное устройство | 1980 |

|

SU899680A1 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-08—Подача