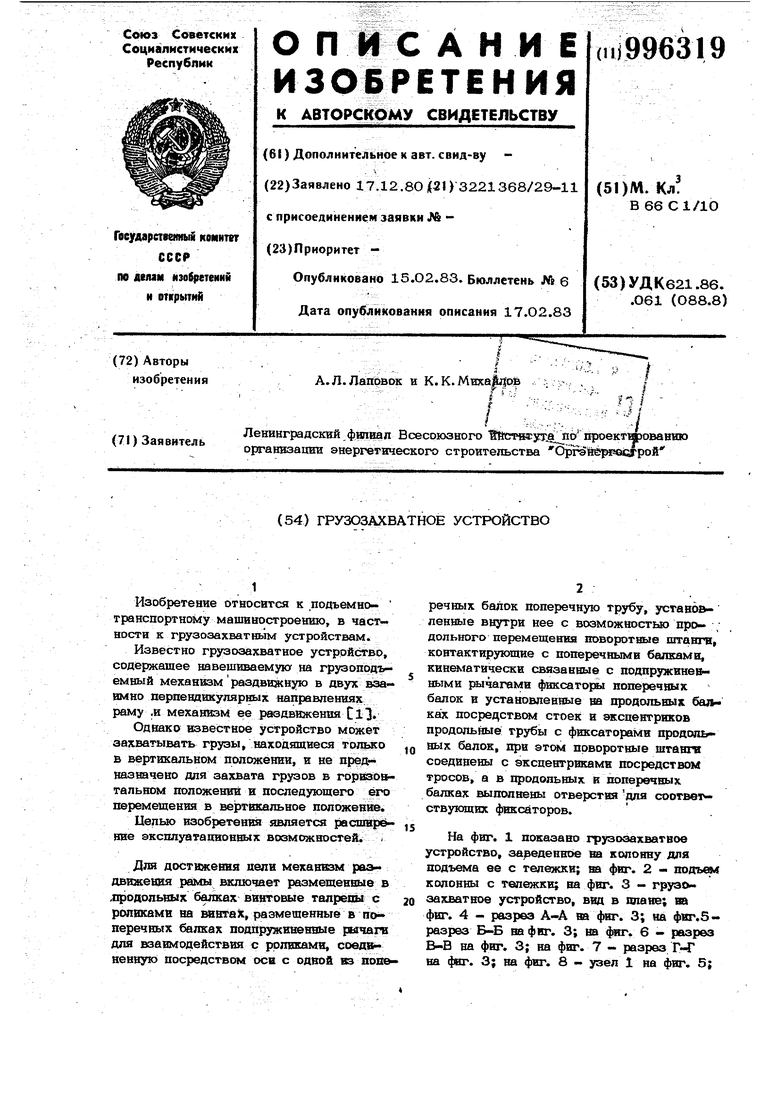

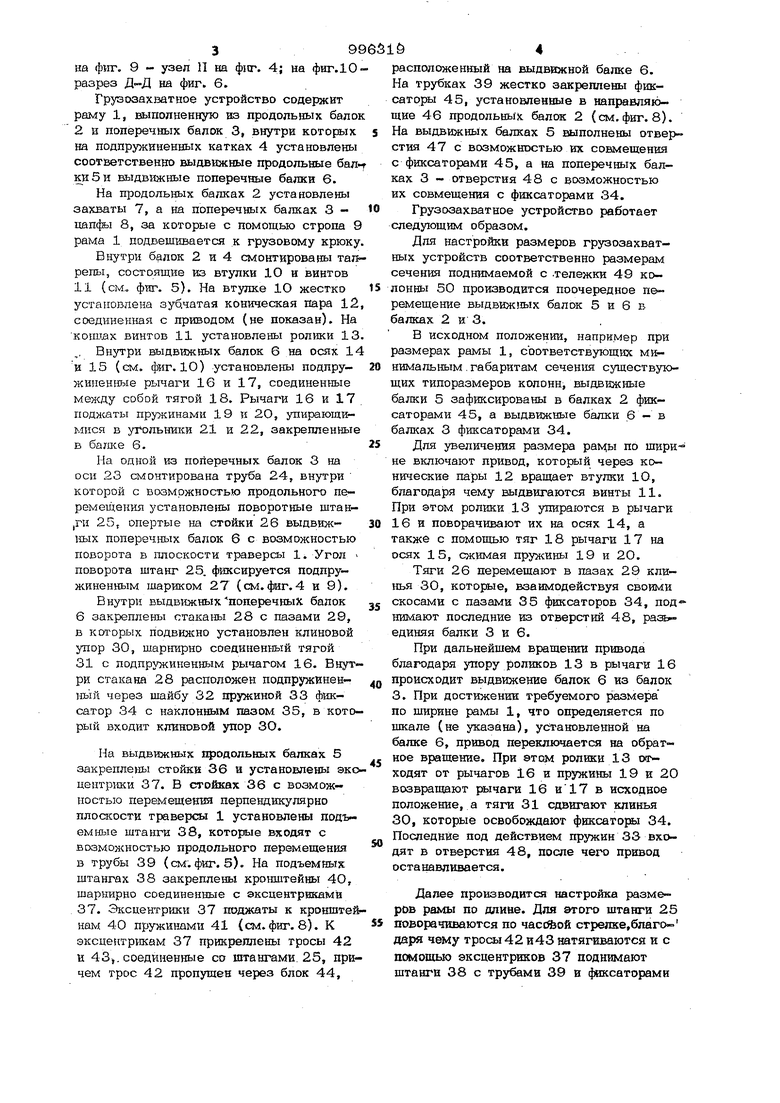

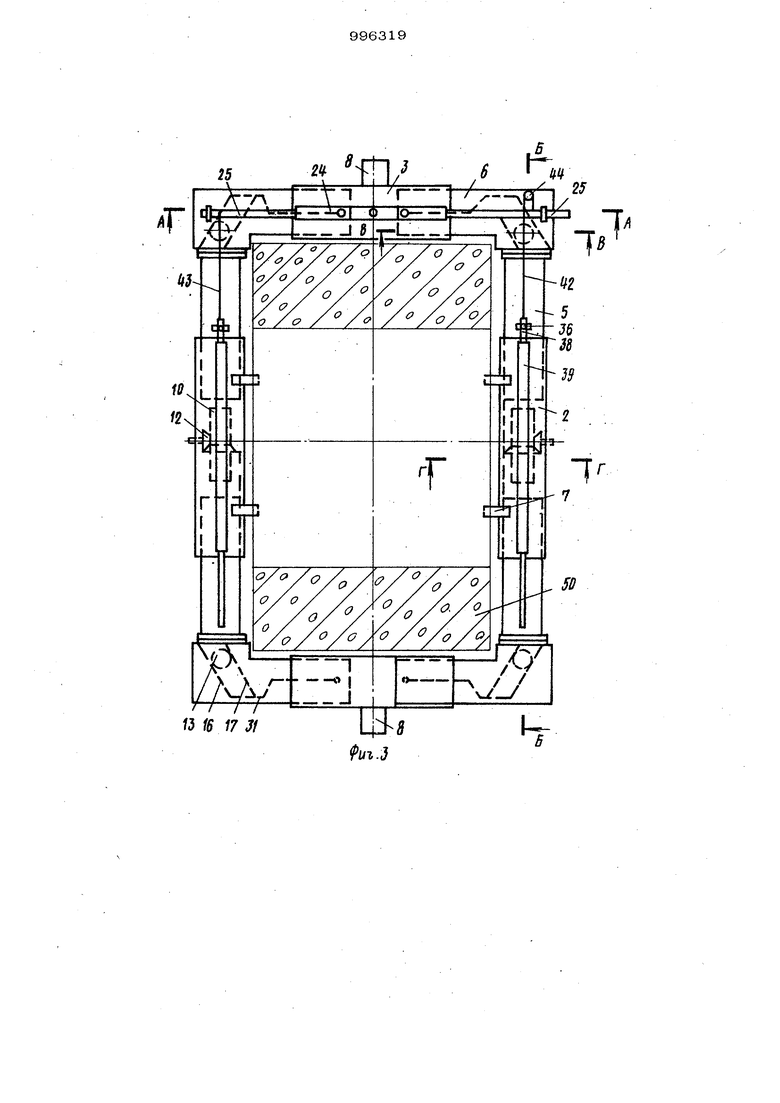

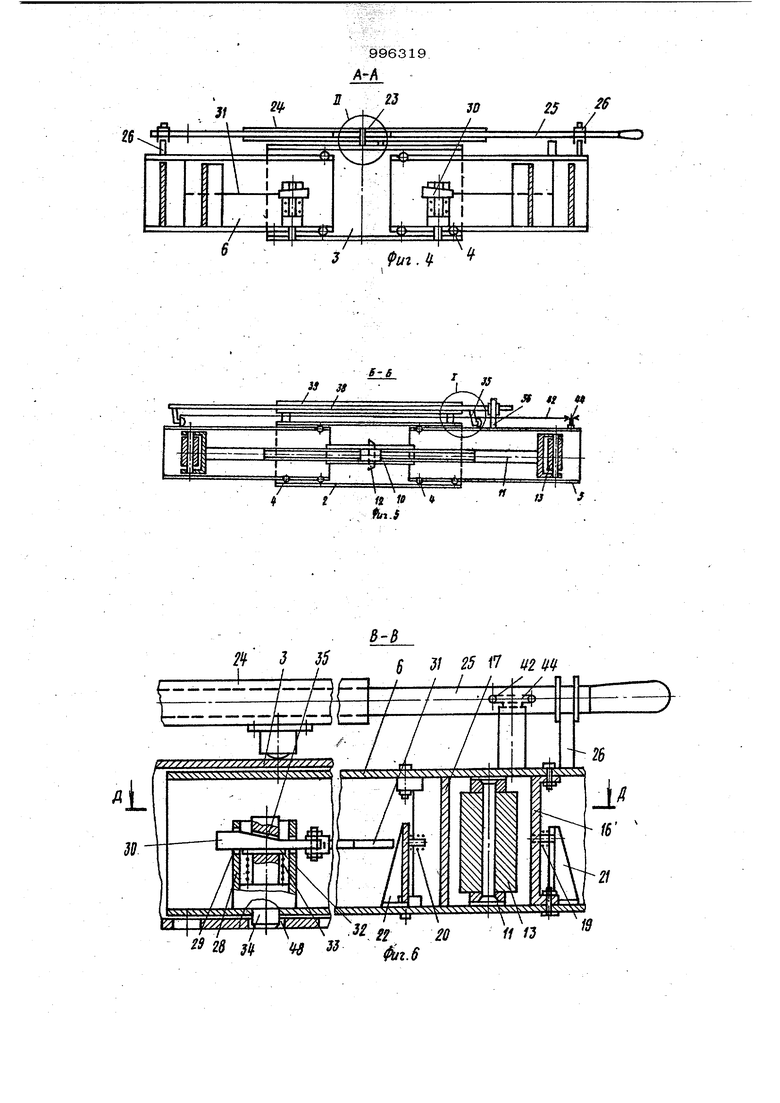

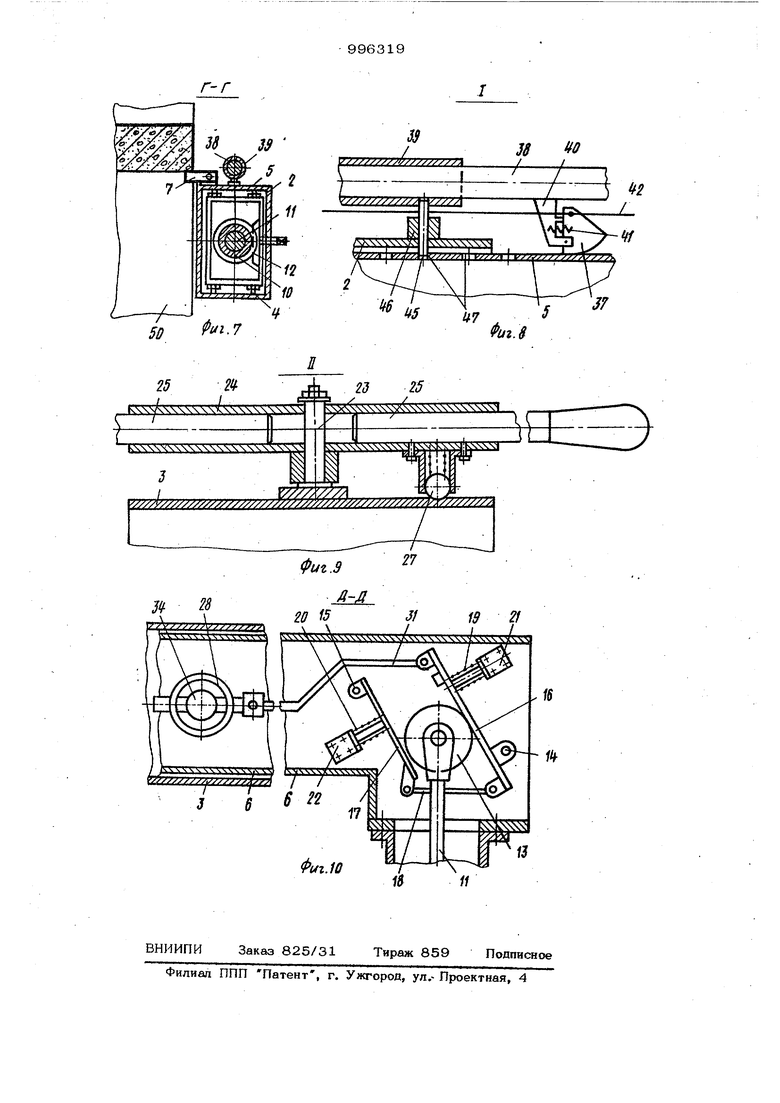

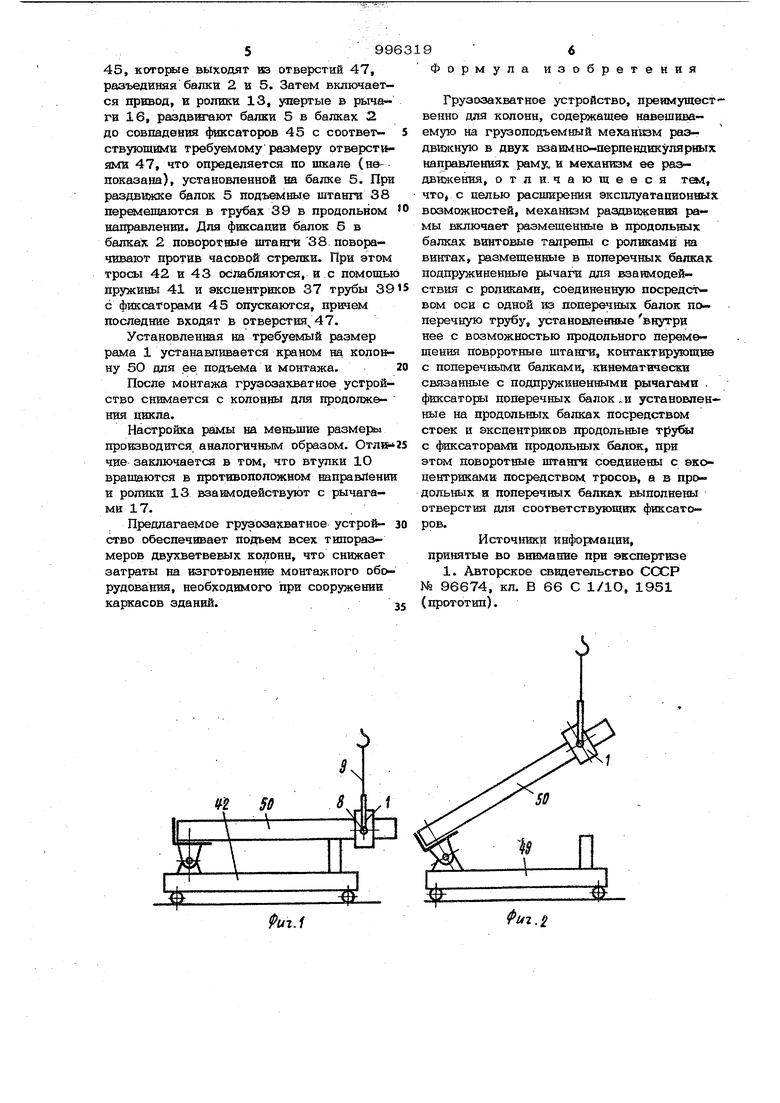

Изобретение относится к .подъемнотранспортному машиностроению, в частности к грузозахватным устройствам. Известно грузозахватное устройство, содержащее навешиваемую на грузоподг емный механизм раздвижную в двух взаимно перпендикулярвых направлениях раму .и механизм ее раздвижения Cll. Однако известное устройство может захватывать грузы, находящиеся толысо в вертикальном положении, и не предназначено для захвата грузов в горизон тальном положении и последующего его перемещения в вертикальное положение. Цепью изобретения является расшнрёние эксплуатационных возмгасностей. Для достижения цели механввм рвэдвиженця рамы включает размещенные в .продольных балках винтовые талрепы с роликами на вввтах, размешенные в поперечных балках подпружиненные {ялчаги для взаимодействия с роликами, соедвненную посредством оса с одной вез ион речных балок поперечную трубу, установленные внутри нее с возможностью про- ; дольного перемещения поворотные штанги, контактирующие с поперечными балками, кин штически связанные с подпружине ш 1ми рычагами фиксаторы поперечных балок и установленные иа продольных балках посредством стоек и эксцентриков продольные трубы с фиксатора ли продольных балок, при этсм поворотные штавт соединены с эксцентриками посредством тросов, а в продольных к поперечных балках выполнены отверстия для соответствующих фиксаторов. На фиг. 1 показано грузозахватное устройство, заведенное на KtMioHHy для m фиг. 2 - подъема ее с тележки; фиг. 3 - грузов колонны с тележки; на захватное устройство, вид в плане; СЕВ фиг. 4 - разрез А-А а ta ({тг. 3; на фиг.5разрез Б-Б ва фиг. 3; на фиг. 6 - разрез В-В на фиг. 3; на фиг. . 7 - разрез Тна фкГф 3{ на фиг. 8 - узел 1 на фиг. 5; на фиг. 9 - узел II на фиг. 4; на фиг.Ю разрез Д-Д на фиг. 6. Грузозахватное усгройство содержит раму 1, выполненную вз продольных бало 2 и поперечных балок 3, внутри которых на подпружиненных катках 4 установлены соотьетственно выдвижные продольные бал кн5и выдв11жные поперечные балки 6. На продольных балках 2 установлены захваты 7, а на поперечных балках 3 пап4ы 8, за которые с помощью стропа 9 рама 1 подвешивается к грузовому крюку Внутри балок 2 и 4 смонтированы таге репы, состоящие из втулки 1О и винтов 11 (см. фиг. 5). На втулке 1О жестко установлена зубчатая коническая пара 12 соединенная с приводом (не показан). На конилх винтов 11 установлены ролики 13 , Внутри выдвижных балок 6 на осях 14 и 15 (см. фиг. 10) установлены подпружиненные рычах- и 16 и 17, соединенные между собой тягой 18. Рычаги 16 и 17 поднсаты пружинами 19 и 2О, упирающимися в угольники 21 vi 22, закрепленные в багасе 6. На одной из пойеречных балок 3 на оси 23 смонтирована труба 24, внутри которой с возможностью продольного перемещения установлены поворотные штан,ги 25, опертые на стойки 26 выдвижных поперечных балок 6 с возможностью поворота в отоскости траверсы 1. Угол поворота щтанг 25. фиксируется подпружиненным шариком 27 (см.фаг.4 и 9). В нутри выдвижных поперечных балок 6 закреплены стаканы 28 с пазами 29, в кшорых подвилсно установлен клиновой упор 30, шарнирно соединенный тягой 31 с подпружиненным рычагом 16. Внутри стакана 28 расположен подпружиненнь1й через шайбу 32 пружиной 33 фиксатор 34 с наклонным пазом 35, в кото рый входит клиновой упор ЗО. На выдвижных продольных балках 5 закреплены стойки 36 и установлены эко центрики 37. В стойках 36 с возможностью перемещения перпендикулярно плоскости траверсы 1 установлены подъ еитле штанги 38, которые входят с возможностью продольного перемещения в трубы 39 (см. фиг. S). На подъемных штангах 38 закреплены кронштейны 4О, шарнирно соедушенные с эксцентршшмй 37. Эксцентрики 37 поджаты к кронштей нам 40 пружинами 41 (см. фиг. 8). К эксцентршсам 37 прикреплены тросы 42 и 43|. соединенные со штангами. 25, причем трос 42 пропущен через блок 44, расположенный на выдвижной балке 6. На трубках 39 жестко закреплены фиксаторы 45, установленные в направляющие 46 продольных балок 2 (см. фиг. 8). На выдвижных балках 5 выполнены отверстия 47 с возможнгютью их совмещения с фиксаторами 45, а на поперечных балках 3 - отверстия 48с возможностью их совмещения с фиксаторами 34. Грузозахватное устройство работает следующим образом. Для настройки размеров грузозахватных устройств соответственно размерам сечения поднимаемой с .тележки 49 колонны 50 производится поочередное пе ремещение выдвижных балок 5 и 6 в балках 2 и 3. В исходном положении, например при размерах рамы 1, соответствующих минимальным , габаритам сечения существующих типоразмеров колонн, выдвижные балки 5 зафиксированы в балках 2 фиксаторами 45, а выдвижные балки 6 - в балках 3 фиксаторами 34. Для увеличения размера по шири не включают привод, который через конические пары 12 вращает втулки Ю, благодаря чему выдвигаются винты 11. При этом ролики 13 упираются в рычаги 16 и поворачивают их на осях 14, а также с помощью тяг 18 рычаги 17 на осях 15, сжимая пружины 19 и 20. Тяги 26 перемещают в пазах 29 клинья 30, которые, взаимодействуя своими скосами с пазами 35 фиксаторов 34, под- нимают последние из отверстий 48, разь единяя балки 3 и 6. При дальнейшем вращении привода благодаря упору роликов 13 в рычаги 16 происходит выдвижение балок 6 из балок 3. При достижении требуемого размера по ширине рамы 1, что определяется по шкале (не указана), установленной на балке 6, привод переключается на обратное вращение. При этом ролики 13 отходят от рычагов 16 и пружины 19 и 20 возвращают рычаги 16 и 17 в исходное положение, а тяги 31 сдвигают клинья 30, которые освобождают фиксаторы 34. Последние под действием пружин 33 входят в отверстия 48, после чего привод оста навпивается. Далее производится настройка размеров рамы по длине. Для этого штанги 25 поворачиваются по чассфой стрелке,благодаря чему тросы 4 2 и 43 натягиваются и с помощью эксцентриков 37 поднимают штанги 38 с трубами 39 и фиксаторами

45, которые выходят из отверстий 47, разъединяя балки 2 и 5. Затем включается привод, и ролики 13, упертые в рыча ги 16, раздвигают балки 5 в балках 2 до совпадения фиксаторов 45 с соответ. 5 ствуюшйми требуемому размеру отверстиями 47, что определяется по шкале (непоказана), установленной на балке 5. При раздвижке балок 5 подъемные штанги 38 перемещаются в трубах 39 в продольном направлении. Для фиксации балок 5 в балках 2 поворотные штанги 38 поворачивают против часовой стрелки. При этом тросы 42 и 43 ослабляются, и с помощью пружины 41 и эксцентриков 37 трубы 395 с фиксаторами 45 опускаются, причем последние входят в отверстия 47.

Установленная на требуемый размер рама 1 устанавливается краном на колонну 50 для ее подъема и монтажа,20

После монтажа грузозахватное устройство снимается с колонны для продолжения никла.

Настройка рамы на меньшие размеры производится аналогичным образом. чие заключается в том, что втулки Ю вращаются в противоположном направлении и ролики 13 взаимодействуют с рычагами 17.

Предлагаемое грузозахватное устрой- зо ство обеспечивает подъем всех типоразмеров двухветвевых колонн, что снижает затраты на изготовление монтажного оборудования, необходимого при сооружении каркасов зданий.35

Формула изобретения

Грузозахватное устройство, преимущественно для колонн, содержащее навешиваемую на грузоподъемный механизм раздвижную в двух взаимно-перпендикулярных направлениях раму, и механизм ее ра&движения, отл И-чающееся тем, что, с целью расширения эксплуатационных возможностей, механизм раздвижения рамы включает размещенные в продольных балках винтоиые талрепы с роликами на винтах, размещенные в поперечных балках подпружиненные рычаги для взаимодействия с ролшшми, соединенную посредством оси с одной КЗ поперечных балок поперечную трубу, установленные внутри нее с возможностью продольного перемещения поворотные штанги, контактирующие с поперечными балками, кинематически связанные с подпружиненными рычагами , фиксаторы поперечных балок-и установленные на продольных балках посредся-вом стоек и эксцентриков продольные трубы с фиксаторами продольных бадок, при этом поворотные штанги соединены с экоцентриками посредством тросов, а в про-. дольных и поперечных балках выполнены отверстия для соответствующих фиксаторов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство ССХ;;Р № 96674, кл. В 66 С 1/1О, 1951 (прототип).

«г fff

33 38

ll.

Я it 99

| название | год | авторы | номер документа |

|---|---|---|---|

| МАНИПУЛЯТОР | 1999 |

|

RU2166472C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ СИЛОВОЙ И РЕАБИЛИТАЦИОННЫЙ ТРЕНАЖЕР | 2012 |

|

RU2525789C2 |

| МАНИПУЛЯТОР | 1999 |

|

RU2167100C1 |

| МАНИПУЛЯТОР | 1999 |

|

RU2168456C1 |

| Транспортное средство для погрузки и буксировки аварийных транспортных средств | 1990 |

|

SU1823827A3 |

| Транспортное средство для перевозки аварийных транспортных средств | 1991 |

|

SU1830014A3 |

| ГРУЗОВАЯ ТРАВЕРСА | 2001 |

|

RU2214961C2 |

| Установка для формования объемных элементов и арматурный каркас для объемных элементов | 1981 |

|

SU996196A1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ГИДРОМАНИПУЛЯТОРА | 1998 |

|

RU2157787C2 |

| Лесозаготовительная машина | 1982 |

|

SU1074448A1 |

2f 3 S5 I/

П8 3if 3S S J/ 25 f7 if

Авторы

Даты

1983-02-15—Публикация

1980-12-17—Подача