Изобретение относится к подъемно-транспортному оборудованию, а именно к грузовым траверсам, в частности, железнодорожных кранов, предназначенных для погрузочно-загрузочных и восстановительных работ.

Известно грузозахватное устройство по авт. св. SU 1705225 А1 (В 66 С 1/62, 1989 г. ). Известное устройство содержит связанный с подъемным механизмом несущий элемент, выполненный с направляющими для груза, захватные органы, включающие двуплечие рычаги, расположенные перекрестно и попарно связанные с концами несущего элемента и между собой посредством горизонтальных осей, и механизм их управления. Последний включает расположенный на несущем элементе подвижный орган, на котором одними концами закреплены шарнирные штанги, связанные другими концами с двуплечими рычагами. Связь вторых концов штанг с двуплечими рычагами представляет собой тяги, шарнирно закрепленные одними концами на верхних плечах двуплечих рычагов, а другими - посредством горизонтальных пальцев связанные между собой и с несущим элементом. При этом несущий элемент выполнен с вертикальными пазами, в которых расположены горизонтальные оси двуплечих рычагов. Подвижный орган выполнен в виде коромысла, расположенного в вертикальной плоскости и шарнирно закрепленного на несущем элементе. На оси подвижного органа закреплен рычаг с фиксатором. Несущий элемент связан с подъемным механизмом канатами через блок. В нерабочем состоянии двуплечие рычаги захватного органа раскрыты, а их горизонтальные оси находятся в верхней точке паза, что обеспечивается горизонтальным расположением закрепленного на оси подвижного органа рычага, который удерживает фиксатор и блокирует движение в механизме управления двуплечими рычагами.

Также известна траверса для захвата рельсовых звеньев по авт. св. SU 1073179 А (В 66 С 1/64, 1982 г.). Известная траверса содержит блоки, смонтированные в корпусе, в котором установлен элемент для связи с грузоподъемным средством, шарнирно закрепленные на балках клещевые (рычажные) захваты и механизм фиксации положения клещевых захватов, включающий в себя поворотный четырехкулачковый механизм, зацеп, закрепленный на элементе для связи с грузоподъемным средством с возможностью взаимодействия с четырехкулачковым механизмом, который кинематически связан с управляющими тягами и балками. Траверса снабжена дополнительными четырехкулачковым механизмом и зацепом, закрепленным на элементе для связи с грузоподъемным средством с возможностью взаимодействия с дополнительным четырехкулачковым механизмом. Каждый из четырехкулачковых механизмов установлен на соответствующей балке, в стенках которой выполнены треугольные пазы, и кулачки его расположены на одном поворотном валу, кинематически связанном через укрепленные на его концах водила с управляющими тягами. Каждый фиксирующий элемент представляет собой пару пластин, выполненных с Т-образными пазами на уровне пазов в стенках балок для размещения в них центральной оси клещевых захватов. Известное устройство позволяет повысить надежность работы траверсы благодаря тому, что исключает возможность отказов при захвате рельсовых звеньев, имеющих различную ширину колеи, и колебания траверсы относительно продольной оси звена.

Однако вышерассмотренные известные устройства обеспечивают погрузку-разгрузку только рельсовых звеньев, незначительно отличающихся по ширине колеи, и не предполагают возможности работы с другими видами грузов, т.е. известные устройства имеют ограниченные функциональные возможности. Вместе с этим конструктивные особенности известных устройств, предполагающие стыковку с грузоподъемным средством с помощью трособлочной системы, включающей блок, установленный на несущем элементе грузовой траверсы, обуславливают увеличение времени на стыковку-расстыковку, что не всегда приемлемо, например, при проведении восстановительных работ.

Известна траверса для захвата рельсовых звеньев по авт. св SU 895891 (В 66 С 1/64, 1979 г.). Известная грузовая траверса содержит балки, соединенные с корпусом, в котором установлено средство для связи с органом (тросом) грузоподъемного средства, грузозахватные устройства, шарнирно закрепленные на балках. Балки соединены с корпусом с возможностью ограниченного поворота в вертикальной плоскости. Средство для связи с органом грузоподъемного средства включает в себя блок, взаимодействующий с тросом грузоподъемного средства. Грузозахватные устройства представляют собой С-образные захваты, которые шарнирно соединены с балками и кинематически связаны посредством соответствующих тяг и пружин с распорными планками. Последние соединены соответственно с поворотно установленными на балках дисками, сопряженными друг с другом посредством пальцев. Известная грузовая траверса предназначена для захвата рельсовых звеньев. Устройство позволяет повысить надежность захвата рельсовых звеньев и расширить функциональные возможности грузовой траверсы за счет захвата рельсовых звеньев с различной шириной колеи.

Недостатком известного устройства является то, что его функциональные возможности ограничены только погрузкой-разгрузкой рельсовых звеньев. Кроме того, устройство требует сравнительно большого времени на стыковку-расстыковку с грузоподъемным средством и увеличивает время развертывания железнодорожного крана на месте проведения, например, восстановительных работ.

Наиболее близкой по совокупности существенных признаков с заявляемым изобретением является грузовая траверса, содержащая раму, включающую продольные и поперечные балки, корпус, в котором установлено средство для связи с органом грузоподъемного средства, и грузозахватные устройства, шарнирно закрепленные на раме (авт. св. SU 619436 А, В 66 С 1/10, 1/68, 1978 г.).

Однако известная грузовая траверса, так же как и вышерассмотренные устройства, имеет ограниченные функциональные возможности.

Задача, решаемая изобретением, заключается в создании надежной и удобной в эксплуатации универсальной быстропереналаживаемой грузовой траверсы для железнодорожного крана сравнительно высокой грузоподъемности, предназначенного для погрузочно-разгрузочных и восстановительных работ, обеспечивающей сокращение времени ее развертывания-свертывания на месте проведения, например, восстановительных работ.

Эта задача решается благодаря тому, что в грузовой траверсе, содержащей раму, включающую продольные и поперечные балки, корпус, в котором установлено средство для связи с органом грузоподъемного средства, и грузозахватные устройства, шарнирно закрепленные на раме, согласно изобретению упомянутые балки выполнены таким образом, что образуют разъемную раму, при этом рама подвижно соединена с корпусом с помощью гибких тяг, которые шарнирно закреплены соответственно на раме и корпусе. Грузозахватные устройства выполнены сменными и закреплены соответственно на крайних поперечных балках рамы с помощью переустанавливаемых штырек, пропущенных соответственно через сквозные отверстия, которые выполнены на каждой крайней поперечной балке на заданных расстояниях от продольной оси рамы. Корпус выполнен в виде коробчатой конструкции с вырезом в верхней стенке с возможностью размещения в полости корпуса грузового крюка грузоподъемного средства. При этом средство для связи с грузовым крюком включает другие переустанавливаемые штыри, пропущенные соответственно через сквозные отверстия, выполненные в боковых стенках корпуса на заданных расстояниях одно от другого. Грузовая траверса снабжена устройством фиксации в транспортировочном положении взаимного положения корпуса и рамы.

Вместе с этим грузовая траверса содержит в качестве гибких тяг грузовые цепи.

Кроме того, грузовая траверса содержит в качестве грузозахватных устройств клещевые захваты.

Рычаги грузозахватных устройств могут быть снабжены рукоятками.

Корпус со стороны рамы может быть снабжен поперечными балками с возможностью размещения их на соответствующих поперечных балках рамы в транспортировочном положении, причем каждая из последних снабжена вертикальными параллельно расположенными попарно установленными ребрами. Каждая пара ребер выполнена с расположенными соосно отверстиями с возможностью установки в них съемного штыря, ограничивающего перемещение соответствующей поперечной балки корпуса в транспортировочном положении.

Технический результат использования изобретения состоит в том, что оно позволяет расширить функциональные возможности грузовой траверсы. Одновременно изобретение обеспечивает возможность быстрой переналадки грузовой траверсы соответственно виду груза, возможность быстрой стыковки с различными грузоподъемными средствами, а также позволяет сократить время развертывания-свертывания грузовой траверсы на месте проведения, например, восстановительных работ. Вместе с этим изобретение позволяет создать грузовую траверсу, которая, при необходимости, может быть разобрана с помощью простых слесарных инструментов на составные элементы, которые могут переноситься вручную и не требуют большой площади для их размещения, что расширяет возможности транспортировки траверсы.

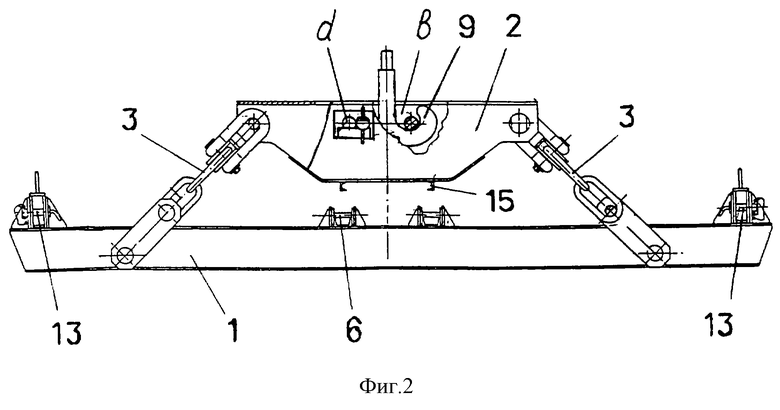

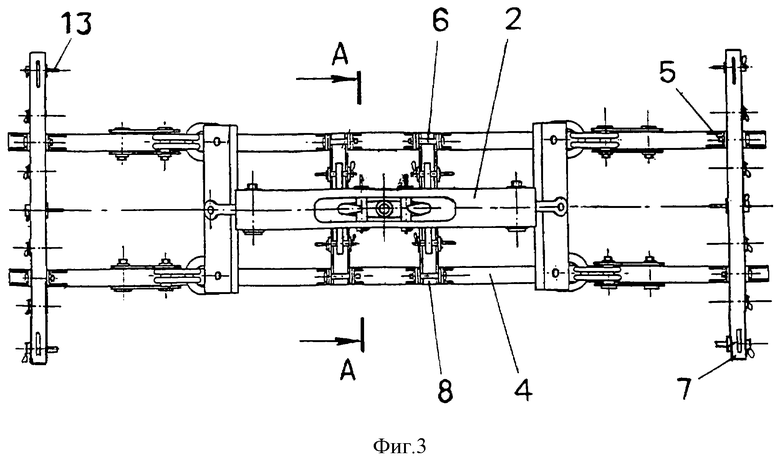

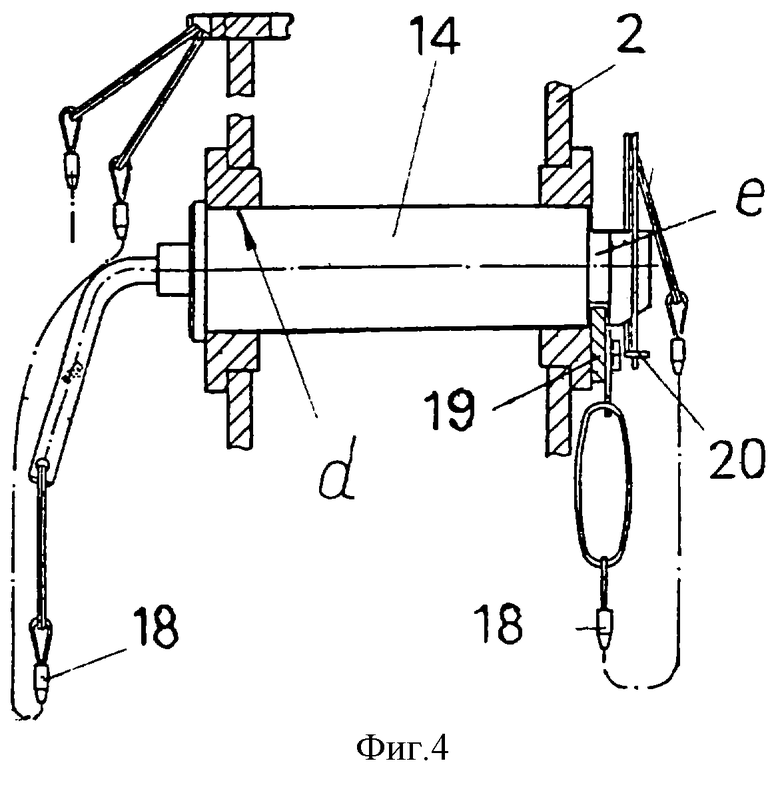

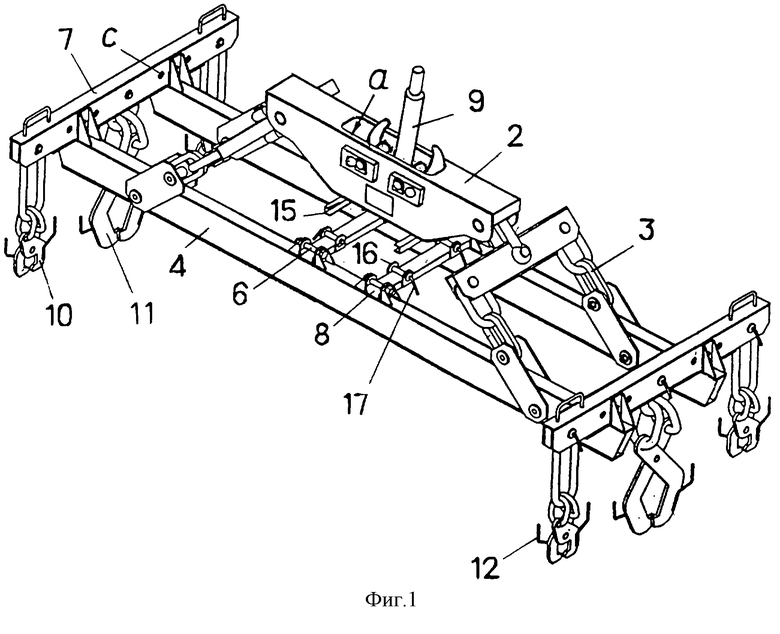

На фиг.1 схематически показан общий вид предлагаемой грузовой траверсы в рабочем положении (условно установлены грузозахватные устройства двух типов); на фиг.2 - грузовая траверса со снятыми грузозахватными устройствами, общий вид; на фиг.3 - то же, вид в плане; на фиг.4 - устройство крепления переустанавливаемого штыря на корпусе грузовой траверсы, разрез по А-А на фиг.3 (грузовой крюк условно не показан).

В варианте осуществления изобретения грузовая траверса представляет собой симметричную конструкцию, которая содержит разъемную раму 1, подвижно соединенную с корпусом 2 с помощью гибких тяг 3, которые шарнирно закреплены соответственно на раме 1 и корпусе 2. В варианте выполнения грузовая траверса в качестве гибких тяг содержит грузовые цепи. Разъемная рама 1 включает продольные балки 4, которые с помощью резьбовых соединений 5 и 6 соединены соответственно с крайними поперечными балками 7 и центральными поперечными балками 8. При этом рама смонтирована таким образом, что поперечные балки опираются сверху на продольные балки 4. Благодаря этому повышается несущая способность, например, крайних поперечных балок 7 и улучшаются условия работы резьбовых соединений 5 и 6. Корпус 2 выполнен в виде коробчатой конструкции с вырезом "а" в верхней стенке с возможностью размещения в полости "b" корпуса грузового крюка 9 грузоподъемного средства (на чертежах не показано). В варианте осуществления изобретения в качестве грузового крюка используется, например, двурогий крюк.

На крайних поперечных балках 7 рамы 1 шарнирно закреплены сменные грузозахватные устройства. В варианте выполнения грузовая траверса в качестве сменных грузозахватных устройств содержит, например, клещевые (рычажные) захваты 10, 11. Рычаги клещевых захватов снабжены соответственно рукоятками 12. Клещевые захваты 10, 11 закрепляются соответственно на крайних поперечных балках 7 с помощью переустанавливаемых штырей 13. Последние пропущены через сквозные отверстия "с", которые выполнены на каждой крайней поперечной балке 7 на заданных расстояниях от продольной оси рамы 1. Количество клещевых захватов, закрепляемых на раме, а также их тип и места установки выбираются в каждом конкретном случае соответственно виду груза.

В корпусе 2 предусмотрено средство для связи с грузовым крюком 9 грузоподъемного средства, включающее переустанавливаемые штыри 14. Последние пропущены через сквозные отверстия "d", которые выполнены на боковых стенках корпуса 2 на заданных расстояниях одно от другого. Величина расстояний между отверстиями задается в зависимости от соответствующих размеров конкретных двурогих крюков, стыкуемых с грузовой траверсой. В варианте осуществления изобретения грузовая траверса предполагает возможность стыковки с двурогими крюками, например, двух типоразмеров и имеет две пары сквозных отверстий "d". В другом варианте грузовая траверса может быть выполнена под конкретный грузовой крюк.

Грузовая траверса снабжена устройством фиксации в транспортировочном положении взаимного положения корпуса 2 и разъемной рамы 1. В варианте выполнения корпус 2 со стороны рамы 1 снабжен поперечными балками 15 с возможностью размещения их на соответствующих центральных поперечных балках 8 рамы 1 в транспортировочном положении. При этом каждая из центральных поперечных балок 8 рамы снабжена вертикальными параллельно расположенными попарно установленными ребрами 16. Каждая пара ребер 16 центральных поперечных балок 8 выполнена с соосными отверстиями с возможностью установки в них съемного штыря 17, ограничивающего перемещение соответствующей поперечной балки 15 корпуса относительно поперечной балки 8 рамы 1 в транспортировочном положении.

Для удобства эксплуатации, а также из соображений безопасности работ штыри 13, 17 и 14 снабжены тросиками 18, соединяющими их соответственно с поперечными балками 7, 8 рамы 1 и корпусом 2. Фиксация упомянутых штырей в штатном положении обеспечивается с помощью жестко закрепленных планок 19, входящих в соответствующие канавки "е" на штырях, и пружинных стопоров 20, пропущенных через диаметральные отверстия в штырях. Пружинные стопоры 20, так же как и штыри, с помощью соответствующих тросиков 18 соединены соответственно с поперечными балками 7, 8 рамы 1 и корпусом 2.

Грузовая траверса работает следующим образом.

Сначала через вырез "а" корпуса 2 в полость "b" корпуса заводят грузовой (например, двурогий) крюк 9 грузоподъемного средства. Грузовой крюк состыковывают с корпусом 2 с помощью переустанавливаемых штырей 14, которые устанавливают в отверстия "d" корпуса, расположение которых соответствует элементам закрепления данного грузоподъемного крюка. Установленные в отверстия "d" корпуса 2 штыри поворачивают соответственно в штатное положение, при котором канавка "е" штыря образует геометрически замкнутое шарнирное соединение с соответствующей планкой 19, закрепленной на корпусе 2. В диаметральные отверстия, выполненные на свободных концах штырей 14, устанавливают соответственно пружинные стопоры 20, дополнительно препятствующие осевому перемещению штырей.

На крайних поперечных балках 7 рамы соответственно виду груза закрепляют сменные грузозахватные устройства. Например, при подъеме отдельных рельсов на балках 7 рамы закрепляют соответственно два клещевых захвата 11. В этом случае для закрепления захватов 11 с помощью переустанавливаемых штырей 13 используют отверстия "с", расположенные в плоскости, совпадающей с продольной осью симметрии грузовой траверсы. В другом случае, например, при подъеме стрелочного перевода или звена рельсового пути на крайних поперечных балках 7 рамы закрепляют соответственно две пары клещевых захватов 10. При этом соответствующие штыри 13 устанавливают в отверстия "с", расположение которых соответствует расположению рельсов данного стрелочного перевода или ширине колеи рельсового пути. Для других грузов могут быть использованы другое количество сменных грузозахватных устройств и другие варианты расположения грузозахватных устройств на крайних поперечных балках рамы. Установка штырей 13 в отверстиях "с" балок 7 рамы и фиксация положения штырей производятся по аналогии с установкой и фиксацией штырей 14 в отверстиях "d" корпуса 2 (таким же образом производятся установка и фиксация съемных штырей 17 в отверстиях ребер 16 центральных поперечных балок 8).

При опускании грузовой траверсы с установленными грузозахватными устройствами, например, на головки звеньев звена появляется слабина в подвеске каждого грузозахватного устройства (клещевого захвата). С помощью рукояток 12 вручную разводят рычаги клещевых захватов и охватывают клещевыми захватами головки рельсов звена. При подъеме грузового крюка 9 поднимается корпус 2, увлекая вверх гибкие тяги 3 с рамой 1 и закрепленные на раме клещевые захваты. При этом рельсовое звено надежно захватывается клещевыми захватами и перемещается на место укладки. После опускания грузовой траверсы головки рельсов звена освобождают от клещевых захватов.

При переводе грузовой траверсы в транспортировочное положение раму 1 освобождают соответственно от грузозахватных устройств 10, 11, для чего снимают с соответствующих штырей 13 пружинные стопоры 20. Затем штыри 13 поворачивают каждый в положение, обеспечивающее возможность удаления штыря из соответствующего отверстия "с" в поперечной балке. Убирают грузозахватные устройства. Штыри 13 устанавливают в штатное положение и вновь закрепляют посредством пружинных стопоров 20. Штыри 17 удаляют из соответствующих отверстий в ребрах 16 центральных поперечных балок 8 рамы 1. Корпус 2 опускают до соприкосновения поперечных балок 15 корпуса 2 с центральными поперечными балками 8 рамы 1. Штыри 17 устанавливают в штатное положение и вновь фиксируют посредством пружинных стопоров 20. При этом штыри 17 располагаются соответственно над поперечными балками 15 корпуса, ограничивая таким образом перемещение последних относительно центральных поперечных балок 8 рамы. Грузовую траверсу освобождают от грузового крюка 9, для чего штыри 14 удаляют из соответствующих отверстий "d" корпуса 2. После подъема грузового крюка из полости "b" корпуса 2 штыри устанавливают в штатное положение и фиксируют посредством пружинных стопоров 20. Грузовая траверса готова к транспортировке.

Перевод траверсы в рабочее положение производится в обратном порядке.

Вместе с этим грузовая траверса, при необходимости, может быть разобрана с помощью простых слесарных инструментов на составные элементы, которые могут переноситься вручную и не требуют большой площади для их размещения, что расширяет возможности транспортировки траверсы. Хранение траверсы может осуществляться в транспортировочном положении или в разобранном виде. Сравнительно небольшой размер грузовой траверсы по высоте и особенности устройства узла соединения с грузовым крюком обеспечивают возможность работы железнодорожного крана с грузом под контактным проводом.

Таким образом, благодаря особенности выполнения грузовой траверсы изобретение обеспечивает возможность создания универсальной быстропереналаживаемой грузовой траверсы для железнодорожного крана сравнительно высокой грузоподъемности, предназначенного для погрузочно-разгрузочных и восстановительных работ, и позволяет сократить время развертывания-свертывания грузовой траверсы и, следовательно, железнодорожного крана на месте проведения, например, восстановительных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМОЙ В ЗАВИСИМОСТИ ОТ ПОЛОЖЕНИЯ ЦЕНТРА МАСС ГРУЗА ТОЧКОЙ ПОДВЕСА | 2007 |

|

RU2344986C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕИМУЩЕСТВЕННО ТРАНСПОРТНО-ПУСКОВЫХ КОНТЕЙНЕРОВ НА ПУСКОВУЮ УСТАНОВКУ КОРАБЛЯ | 2012 |

|

RU2489307C1 |

| УНИВЕРСАЛЬНОЕ ГРУЗОПОДЪЕМНОЕ ПРИСПОСОБЛЕНИЕ | 2009 |

|

RU2406678C1 |

| ХОДОВАЯ ЧАСТЬ ГУСЕНИЧНОГО КРАНА С ПЕРЕМЕННОЙ КОЛЕЕЙ | 2004 |

|

RU2266841C1 |

| МОБИЛЬНАЯ АНТЕННАЯ УСТАНОВКА | 2012 |

|

RU2482578C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО, ПРЕИМУЩЕСТВЕННО ДЛЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2164492C1 |

| Траверса для захвата рельсовых звеньев | 1982 |

|

SU1073179A1 |

| АВТОМАТИЧЕСКИЙ ЗАХВАТ РОДОВИКОВА | 2009 |

|

RU2394747C1 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ДЛЯ МОНТАЖА МОБИЛЬНОГО ОБЪЕКТА | 1996 |

|

RU2097312C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА В МНОГОМЕСТНУЮ ШАХТНУЮ ПУСКОВУЮ УСТАНОВКУ КОРАБЛЯ | 2008 |

|

RU2375248C1 |

Изобретение относится к подъемно-транспортному оборудованию. Грузовая траверса содержит раму, включающую продольные и поперечные балки, корпус, и грузозахватные устройства, шарнирно закрепленные на раме. Упомянутые балки выполнены таким образом, что образуют разъемную раму, которая подвижно соединена с корпусом с помощью гибких тяг, которые шарнирно закреплены соответственно на раме и корпусе, грузозахватные устройства выполнены сменными и закреплены соответственно на крайних поперечных балках рамы с помощью переустанавливаемых штырей, пропущенных соответственно через сквозные отверстия, которые выполнены на каждой крайней поперечной балке на заданных расстояниях от продольной оси рамы. Корпус выполнен в виде коробчатой конструкции с вырезом в верхней стенке с возможностью размещения в полости корпуса грузового крюка грузоподъемного средства, а средство для связи с грузовым крюком включает другие переустанавливаемые штыри, пропущенные соответственно через сквозные отверстия, выполненные в боковых стенках корпуса на заданных расстояниях одно от другого. Грузовая траверса снабжена устройством фиксации в транспортировочном положении взаимного положения корпуса и рамы. В качестве гибких тяг могут быть использованы грузовые цепи, а в качестве грузозахватных устройств - клещевые захваты. Рычаги клещевых захватов могут быть снабжены рукоятками. Изобретение повышает удобство эксплуатации траверсы. 4 з.п. ф-лы, 4 ил.

| Грузозахватная траверса | 1977 |

|

SU619436A1 |

| Траверса | 1978 |

|

SU796168A1 |

| Траверса | 1980 |

|

SU965950A1 |

| Устройство для приема и транспортирования штабелей асбестоцементных изделий | 1986 |

|

SU1351790A1 |

Авторы

Даты

2003-10-27—Публикация

2001-08-14—Подача