Изобретение относится к промышленности строительных материалов, а именно к плавильным агрегатам для получения силикатного расплава в минераловатном производстве.

Известен плавильный агрегат для получения силикатного расплава, включающий водоохлаждаемую ванну, разделенную перегородкой ка плавильную и гомогенизационную камеры. Ванна имеет загрузоч|5ое окно и отверстие для выпуска расплава, а также горелки с нижней части ванны и отвод продуктов горения 1.

Недостатки известного агрегата заключаются в следующем. Невысокая производительность агрегата из-за отсутствия дополнительного подогрева. Расплав подогревается только горелками, погруженными в расплав. Повысить производительность можно, увеличением площади зеркала печи, но она и так достигает больших размеров (62,5 м) , или увеличением температуры огненного пространства, но это приведет к увеличению расхода топлива и ухудшению работы огнеупорной кладки. Сокращение срока службы плавильного агрегата вследствие того, что горелки, размещенные в расплаве, повышают его температуру в зоне вокруг горелок, что значительно ухудшает условия работы близколежащих огнеупоров, т.е. они могут разрушаться, уменьшая тем самым срок межремонтной эксплуатации печи. Кроме того, саМ корпус горелки работает в условиях очень высоких температур и часто прогорает. Заме10на же горелок в этом случае является трудоемкой операцией.

Наиболее близкой к предлагаемой по технической сущности является печь для получения силикатного расп15лава, включающая ванну - прямоугольного, сечения, состоящую из пода и окружки, а также распределительную и фидерную части. В задней торцовой стенке ванны имеются каналы для пода20чи подогретого воздуха к горелкам, расположенным ниже каналов. В ванне выполнены также загрузочные окна, отверстие для выпуска расплава. По периметру ванны попарно установлены

25 электроды длр дополнительного подо-, грева распдава. Электроды, смонтированные в задней терцовой стенке, расположены ниже каналов для подачи воздуха, рядом с зоной загрузки

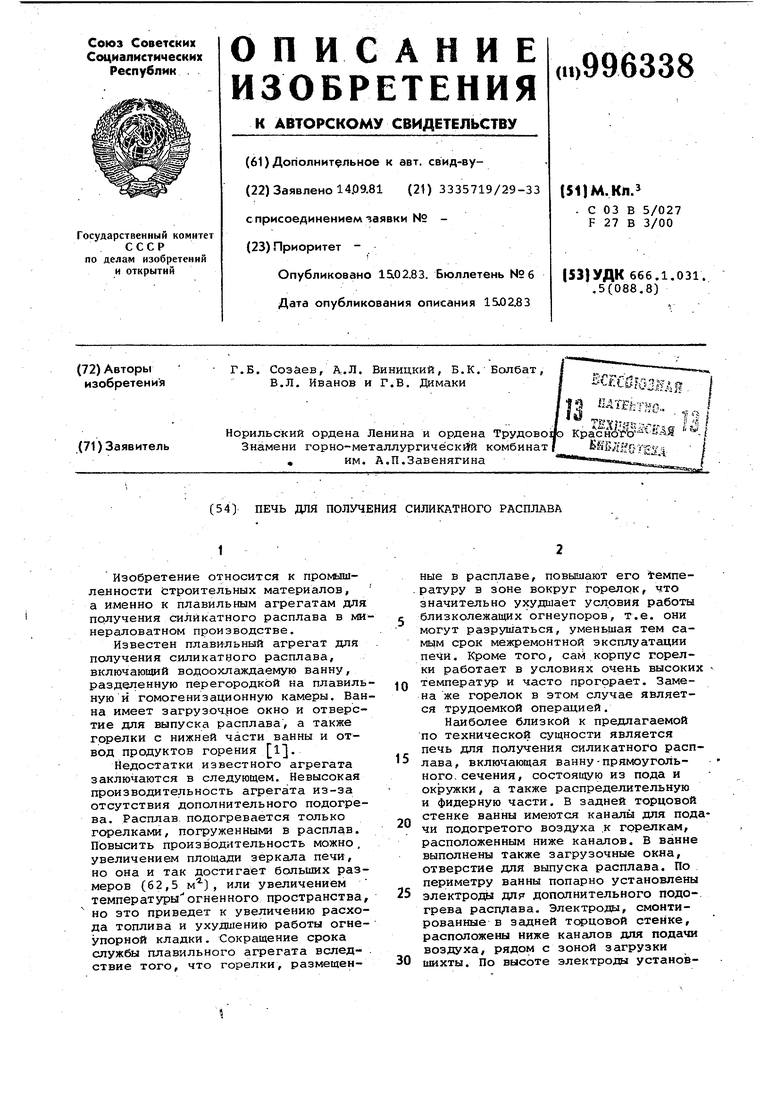

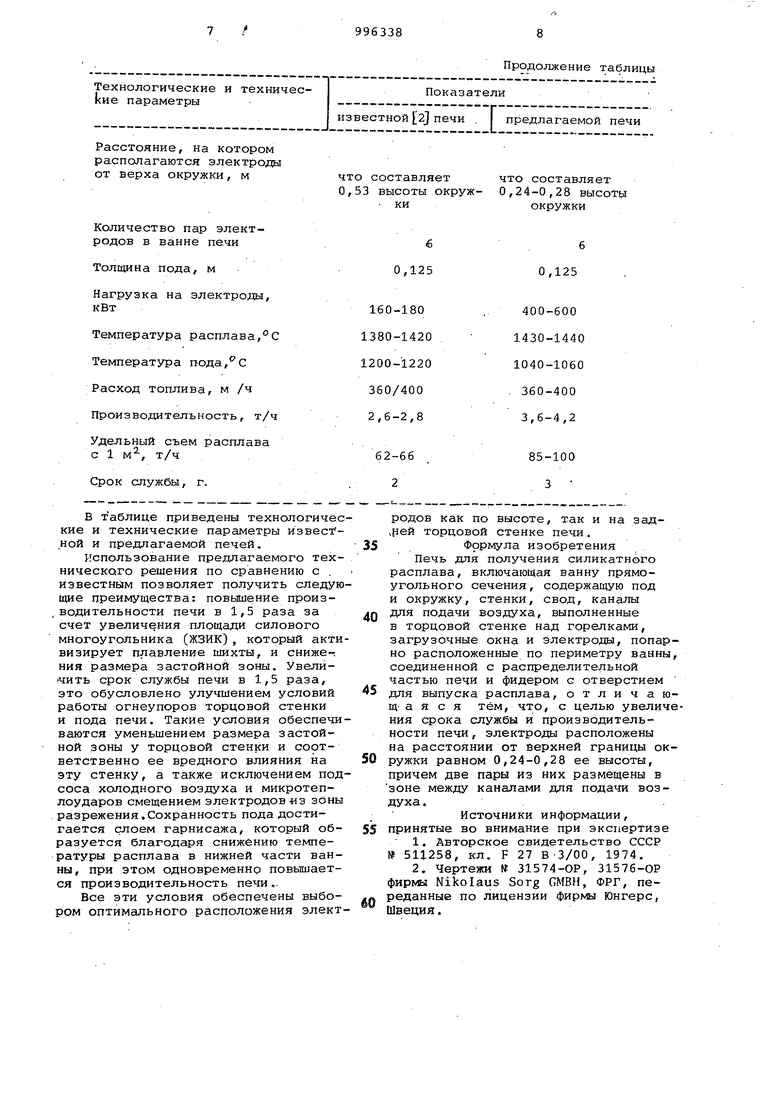

30 шихты. По высоте электроды уставовлены нл расстоянии от верха окружки равном 0,53 ее высоты. Электрод А, Г и Е подсоединены к тра форматору, а электроды Б, В и Д другому. При пересечении линий сил вых полей между электродами каждог трансформатора образуются треуголь ники, при пересечении которых в свою очередь формируется площадь си лового многоугольника (ЖЗИК), кото рый активизирует плавление шихты Недостатки этой печи заключаются в следующем. Нерациональное располо жение электродов на задней торцовой стенке, вследствие чего силовой мно гоугольник получается небольшой по площади, т.е. уменьшается активная зона плавления шихты и тем самым снижается производительность печи. Кроме того, из-за такого расположения электродов вдоль задней торцово стенки образуется застойная зона АВЗ, которая практически не участвует в процессе плавления шихты, так как от загрузочных окон шихта в- виде слоев, погруженных в расплав .движется к центру печи в основном в пределах силовых полей. Таким образом, полезная площадь зеркала печи уменьшается на .15-20%, а так как она влияет на производительность, то, следовательно, снижает ее. Образование застойной зоны АВЗ возце задней торцовой стенки, в которой почти отсутствует движение расплава и температура на 50-70 С выше температуры расплава в других точках печи, резко ухудшает условия работы огнеупорЬв. Кроме теплового воздействия , происходит усиленный электроунос частичек огнеупора изза того, что при увеличении температуры расплава уменьшается электри ческое сопротивление его, увеличивается электропроводность и, как следствие, увеличивается мощность электрического поля, которое, контактируя с поверхностью огнеупоров окружки, производит более быстрое их разрушение, снижая срок службы печи. Расположение электродов А и Б ниже каналов для подачи воздуха также отрицательно влияет на .огнеупоры задней торцовой стенки печи. При подаче воздуха под углом по отношению к зеркалу расплава возникает эжекция, и участки под каналами оказываются под разрежением. Эти участки, как указывалось выше, подвержены разрушительному действию мощного электрического поля - элект роуносу частичек огнеупора7 из-за которого сечение стенки уменьшается, и при наличии большого перепада температур внутри печи и снаружи в стенках могутобразовываться микротрещины. При возникновении же раз режения через эти микротрещины начи нает проникать холодный воздух, огнеупоры подвергаются тепловым микроударам, покрываются быстрораскрывающихся трещин ч разрушаются. Расположение электродов на расстоянии от верха окружки равном 0,53 ее высоты также является нерациональным, так как на поду печи образовывается жидкая фаза. Это приводит к перегреву огнеупоров пода, температура достигает 1200-1220с, а также к быстрому их разрушению, в результате уменьшается срок службы печи, „ Целью изобретения является увеличение срока службы и производительности печи. Цель достигается тем, что в печи для получения силикатного расплава, включающей ванну прямоугольного сечения, содержащую под и окружку, стенки,свод, каналы для подачи воздуха, выполненные в торцовой стенке Над горелкс1ми загрузочные окна и электроды, попарно расположенные по периметру ванны, соединенной с распределительной частью печи и фидером с отверстием для выпуска расплава, электроды расположены на расстоянии от верхней границы окружки равнрм 0,24-0,28 ее высоты, причем две пары из них размещены в зоне между каналами для подачи воздуха. Чтобы предохранить под печи от перегрева, необходимо обеспечить на нем слой гарнисажа, т.е. образование на поду кристаллической фазы, для чего надо уменьшить температуру расплава в нижней Части печи. Для этого необходимо поднять выше электроды. Действительно, при поднятии их на высоту, равную расстоянию от верха окружки 0,32 ее величины, температура пода печи уменьшается до ИЗО-ИЗО С, и он покрывается слоем гарнисажа. Однако при, таком расположении электродов на поверхности расплава появляется слой пены, которая играет роль теплоизоляции и ухудшает условия передачи тепловой энергии в расплав. Производительность печи снижается. Установлено, что оптимальное расстояние установки электродов от верха окружки равно 0,24-0,28 ее высоты. При таком размещении, вопервых, предохраняется под печи 6т перегрева и разрушения слоем образовавшегося гарнисажа, во-вторы;:, увеличивается производительность печи, так как при расстоянии от верха окружки равном 0,28 ее высоты пена исчезает - дегазация происходит настолько быстро, что она не успевает образоваться. При этом темпераура расплава повышается и произвоительность увеличивается. Однако

расстояние от верха окружки нецелесообразно брать менее 0,24 ее величины ввиду явного перегрева расплава, температуру которого придется по технологическим условиям понижат в распределительной ванне и фидере. Кроме этого, нагрузка на электродах в результате йчижёния сопротивления и повышения электропроводности приближается к критической, что может привести к выводу из строя трансформаторов.

Увеличение срока службы печи и увеличение ее про:№зводительности достигается также размещением двух пар электродов в зоне между канёЛами для подачи воздуха. Учитывая, что огнеупоры вблизи электродов раб тают в наиболее неблагоприятных условиях из-за воздействия на них высоких температур и мощного электрического поля, смещение их из зоны разрежения, которое образуется под. каналами для подачи воздуха, позволяет избеж ать возможного подсоса холодного воздуха - микрртеплоударов и тем самым исключить суммирование всех этих отрицательных факторов , .приводящих огнеупоры к разрушению. Важно, что при смещении электродов А и Б к центральной оси значительно уменьшается размер застойной зоны АВЗ, следовательно снижается ее вредное воздействие на огнеупоры задней торцовой стенки , что увеличива-ет срок службы печи. При этом производительность печи увеличивается за счет уменьшения площади застойной зоны и увеличения активной зоны плавления - площади силового многоугольника ЖЗИК в центре печи.

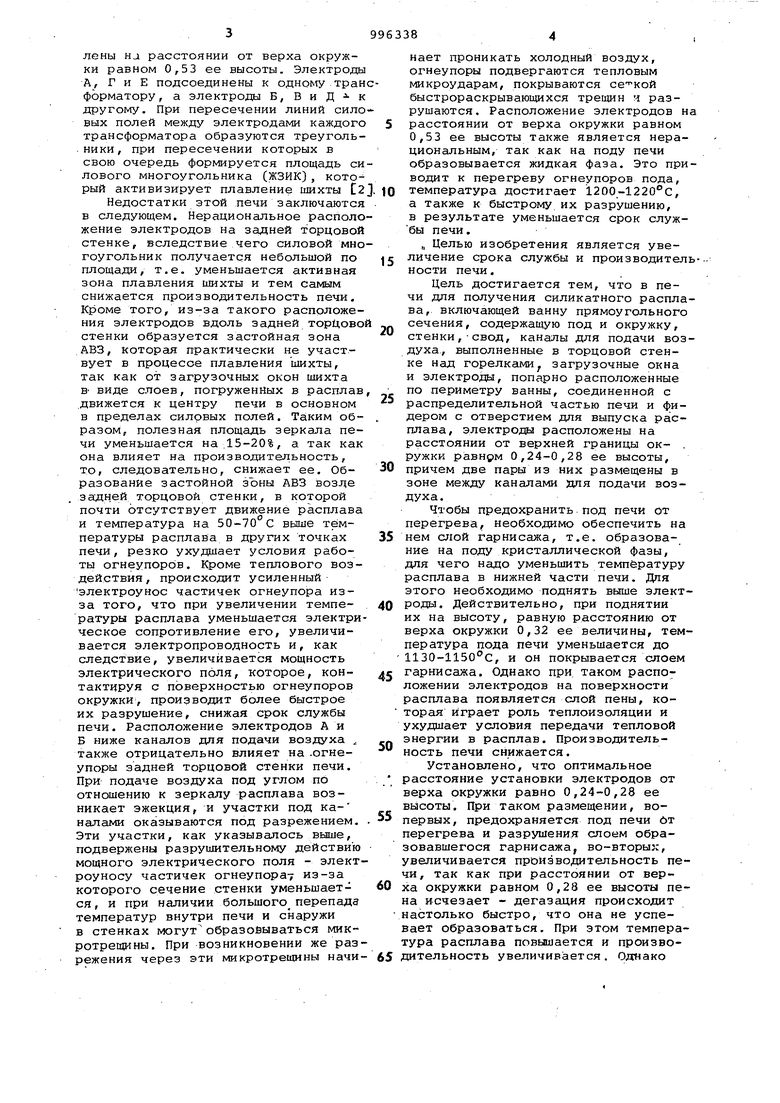

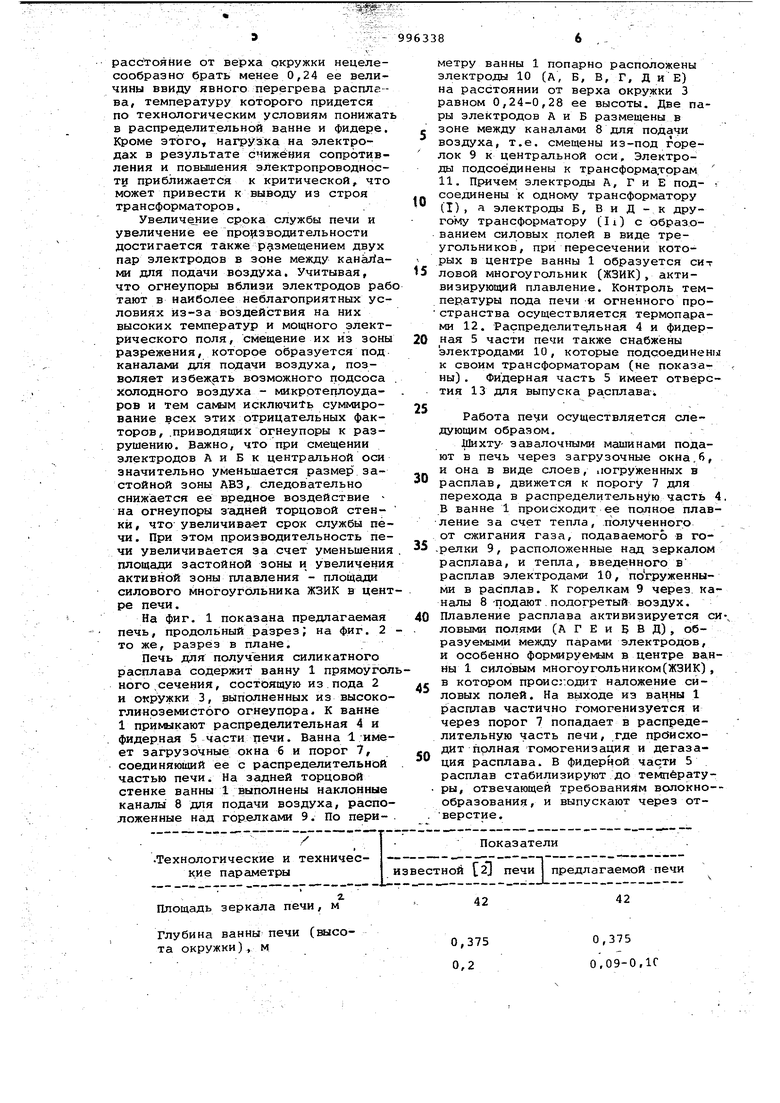

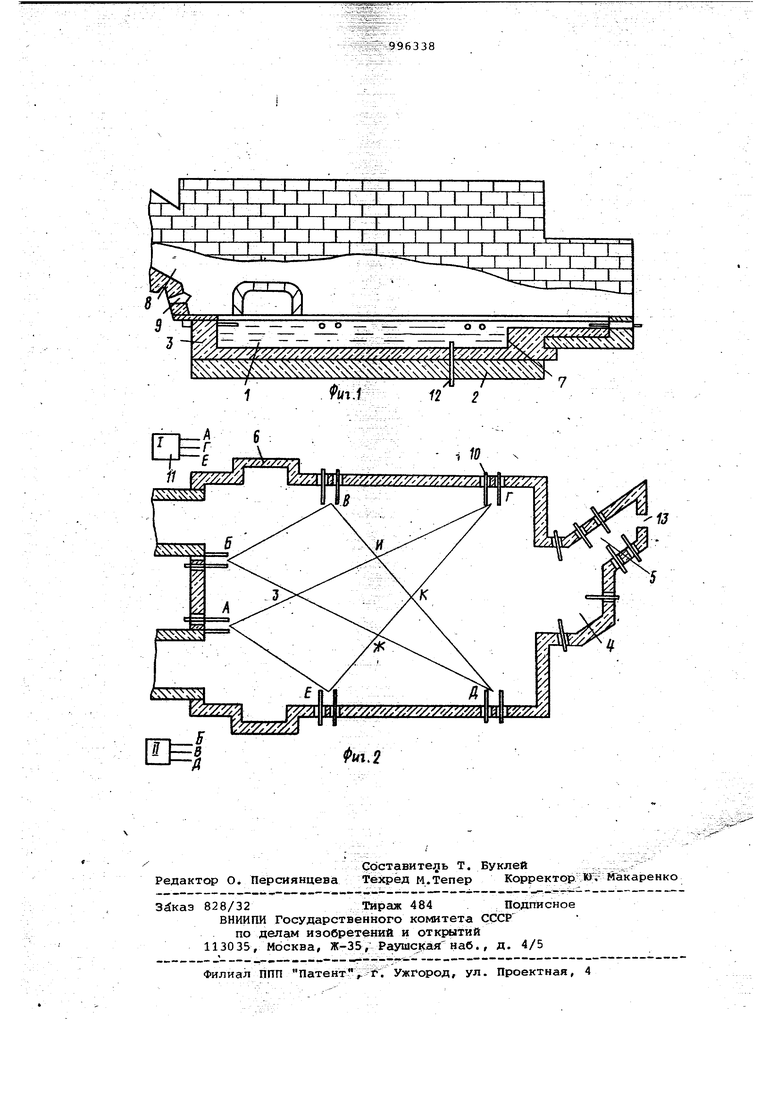

На фиг. 1 показана предлагаемая печь, продольный разрез; на фиг. 2 то же, разрез в плане.

Печь для получения силикатного расплава содержит ванну 1 прямоуголного .сечения, состоящую из пода 2 и окружки 3, выполненных из высокоглинрземистбго огнеупора. К ванне 1 прИ1Ф1кают распределительная 4 и фидерная 5 части печи. Ванна 1 имеет загрузочные окна 6 и порог 7, соединяющий ее с распределительной частью печи. На задней торцовой стенке ванны 1 выполнены наклонные каналы 8 для подачи воздуха, расположенные над гор елками 9. По пери- . : X

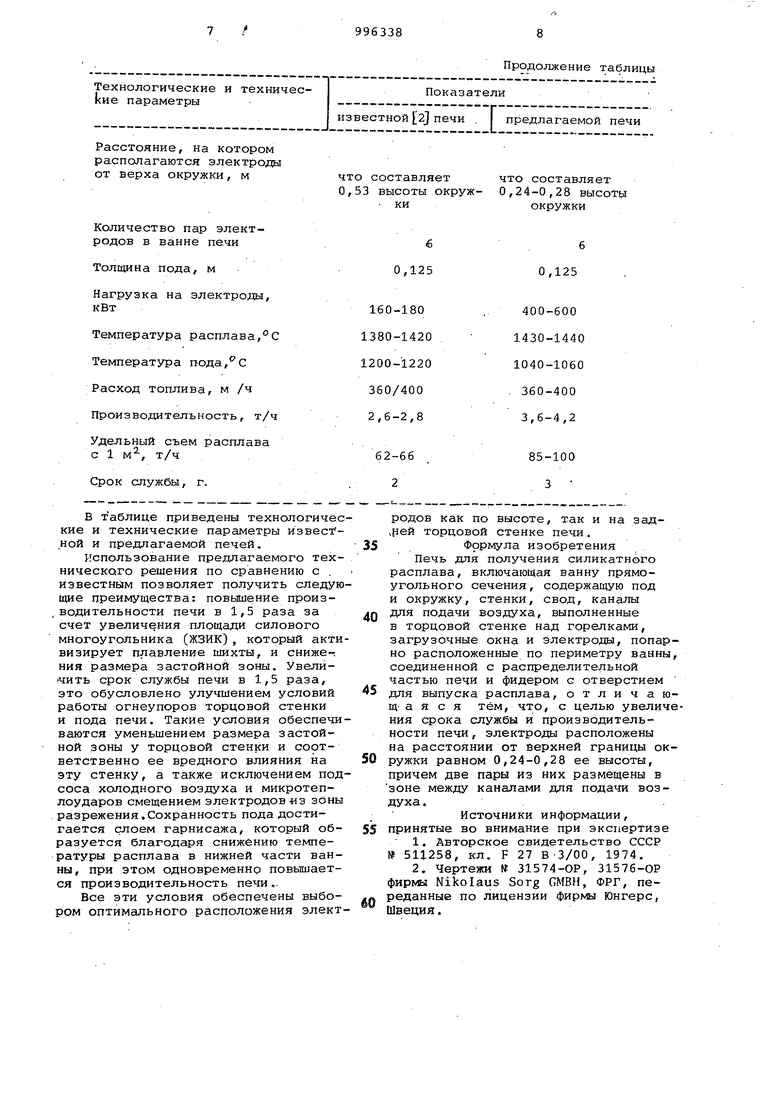

Технологические и технические параметры

Площадь зеркала печи, м

Глубина ванны печи (высота окружки), м

метру ванны 1 попарно расположены электроды 10 (л, Б, В, Г, Д и Е) на расстоянии от верха окружки 3 равном 0,24-0,28 ее высоты. Две пары электродов А и Б размещены в зоне между каналами 8 для подачи воздуха, т.е. смещены из-под горелок 9 к центральной оси. Электроды подсоединены к трансформаторам 11. Причем электроды А, Г и Е под- -. соединены к одному трансформатору (I), а электроды Б, В и Д - к другому трансформатору (Ii) с образованием силовых полей в виде треугольников, при пересечении которых в центре ванны 1 образуется сит

5 ловой многоугольник (ЖЗИК), активизирующий плавление. Контроль температуры пода печи и огненного пространства осуществляется термопарами 12. Распределитф1ьная 4 и фидер0ная 5 части печи также снабжены электродами 10, которые подсоединены к своим трансформаторам (не показаны) . Фидерная часть 5 имеет отверстия 13 для выпуска расплава

5

Работа пеуи осуществляется следующим образом. . .

ДПихту- завалочными машинами подают в печь через загрузочные окна,6, и она в виде слоев, 11огруженных в

0 расплав, движется к порогу 7 для перехода в распределительную часть 4. В ванне 1 происходит ее полное плавление за счет тепла, полученного от сжигания газа, подаваемого в го5-релки 9, расположенные над зеркалом расплава, и тепла, введенного в расплав электродами 10, погруженными в расплав. К горелкам 9 через, каналы 8 -подают.подогретый воздух.

0 Плавление расплава активизируется силовыми полями (А Г Е и Б В Д), образуемыми между парами электродов, И особенно формируемым в центре ванны 1 силовым многоугольником(ЖЗИК), в котором происходит наложение си5ловых полей. На выходе из вацны 1 расплав частично гомогенизуется и через порог 7 попадает в распределительную часть печи, где происходит полная гомогенизация и дегаза0ция расплава. В фидерной части 5 расплав стабилизируют до температуры, отвечающей требованиям волокно-образования, и выпускают через отверстие.

Показатели известной 21 печи предлагаемой печи

42

42

0,375

0,375 0,09-0.1Г 0,2

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для получения силикатного расплава | 1984 |

|

SU1222637A1 |

| СПОСОБ ПЛАВЛЕНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2276112C2 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| Прямоточная стекловаренная печь | 1989 |

|

SU1742232A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157795C1 |

| Ванная печь для плавления кусковогоСилиКАТНОгО СыРья | 1979 |

|

SU842059A1 |

| Установка для плавления волокнистых минеральных материалов | 1982 |

|

SU1119988A1 |

| СПОСОБ ВАРКИ СТЕКЛА В ТИГЛЯХ С ГАРНИСАЖНЫМ СЛОЕМ | 2022 |

|

RU2799670C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| Агрегат для получения минерального волокна | 2020 |

|

RU2743546C1 |

Расстояние, на котором располагаются электроды от верха окружки, м

Количество пар электВ таблице приведены технологические и технические параметры известной и предлагаемой печей.

Использование предлагаемого технического решения по сравнению с . известным позволяет получить следующие преимущества: повышение произ, водительности печи в 1,5 раза за счет увеличения площади силового многоугольника (ЖЗИК), который активизирует плавление шихты, и сниже-; НИН размера застойной зоны. Увелйчить срок службы печи в 1,5 раза, это обусловлено улучшением условий работы огнеупоров торцовой стенки и пода печи. Такие условия обеспечиваются уменьшением размера застойной зоны у торцовой стенки и соответственно ее вредного влияния на эту стенку, а также исключением подсоса холодного воздуха и микротеплоударов смещением электродов «з зоны разрежения.Сохранность пода достигается слоем гарнисажа, который образуется благодаря снижению температуры расплава в нижней части ванны, при этом одновременно повышается производительность печи..

Все эти условия обеспечены выбором оптимального расположения электродов как по высоте, так и на зад,ней торцовой стенке печи.

Формула изобретения Печь для получения силикатного расплава, включающая ванну прямоугольного сечения, содержащую под и окружку, стенки, свод, каналы для подачи воздуха, выполненные в торцовой стенке над горелками, загрузочные окна и электроды, попарно расположенные по периметру ванны соединенной с распределительной частью печи и фидером G отверстием для выпуска расплава, отличающ- а я с я тем, что, с целью увеличния срока службы и производительности печи, электроды расположены на расстоянии от верхней границы окружки равном 0,24-0,28 ее высоты, причем две пары из них размещены в зоне между каналами для подачи воздуха.

Источники информации, принятые во внимание при экспертизе

Г 1 V I I I I I I

Ы I J . . . I . I I . 1 r°

/ y . /„ ЛГ-УХ X.Vx J ify gVVXV yy v j

sXxXNXjCKsXvNXVVvVxVsVsNCvXsVV V-X .vч ЧvЧVч Vч :

1:f о о -

У////////Ж(/7Л

г

.

п

«.2 У////., VCVVZ XxX | //УЧЛ Ч. v W4 V 1х/УУХКУууЛ.

Авторы

Даты

1983-02-15—Публикация

1981-09-14—Подача