Изобретение относится к производству теплоизоляционных и акустических строительных материалов и может быть использовано для переработки .силикатного расплава в волокно.

Известна фильерная чаша для получения волокна из силикатного расплава, выполненная в виде установленного металлического цилиндра с расположенными кольцевыми ребрами переменного сечения и отверстиями Llj.

Недостатком этой фильерной чаши является неспособность перерабатывать силикатные расплавы с температурой выше 130оС из-за перегрева и разрушения металла чаши.

Наиболее близкой к предлагаемой является фильерная чаша для получения волокна из силикатного расплава, выполненная в виде установленного с возможностью вращения полого металлического цилиндра с расположенными на его боковой поверхности наружными кольцевыми заостренными ребрами переменного сечения с отверстиями .

Недостатком известной фильерной чаши является громоздкая поверхность охлаждения, что при ее вращении требует дополнительных мощностей электропривода.

Целью изобретения является уменьшение энергозатрат при вращении фильерной чаши.

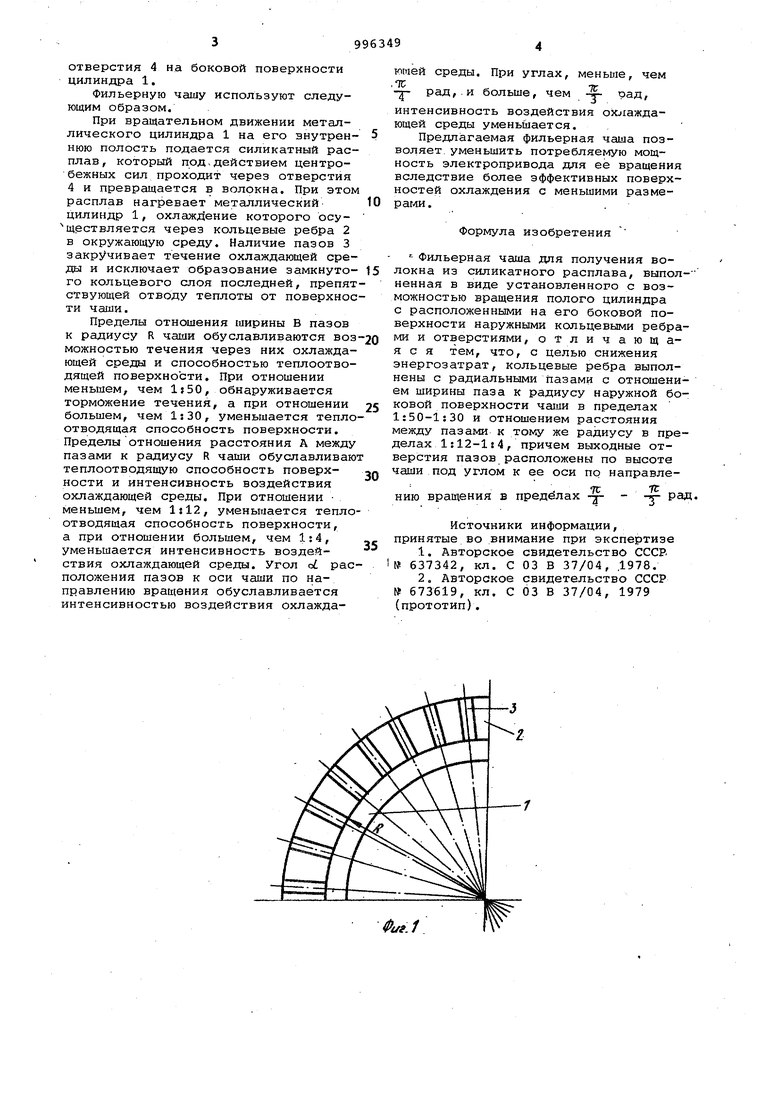

Поставленная цель достигается тем, что в фильерной чаше для получения волокна из силикатного расплава, выполненной в виде установленного с возможностью вращения, полого цилиндра с расположенными на его боко10вой поверхности наружными кояь.цеЕЫМИ ребрами и отверстия, кольцевые ребра выполнены с радиальными паз.ами с отношением ширины паза к радиусу наружной боковой поверхности чаши

15 в пределах 1:50-1:30 и отношением расстояния между пазами к тому же радиусу в пределах 1:12-1:4, причем выходные отверстия пазов расположены по высоте чаши под углом к ее оси

20 по направлению вращения в пределах Ti, Tt

рад. Т . Т

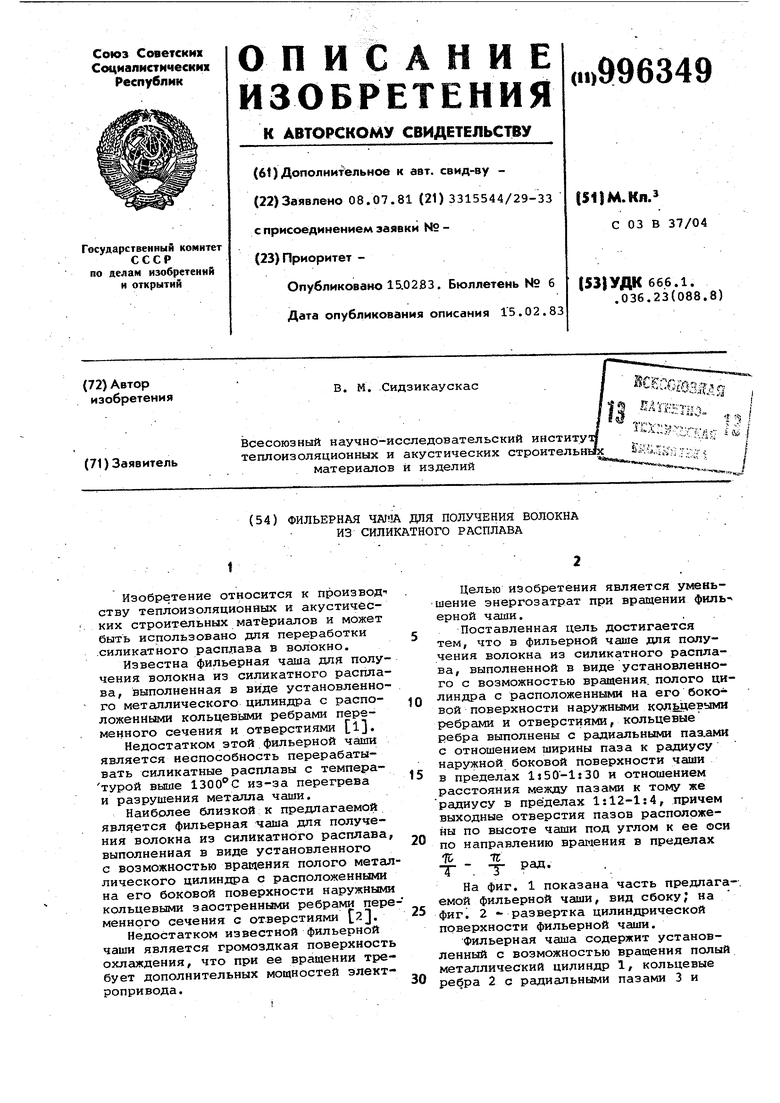

На фиг. 1 показана часть предлагаемой фильерной чаши, вид сбоку; на

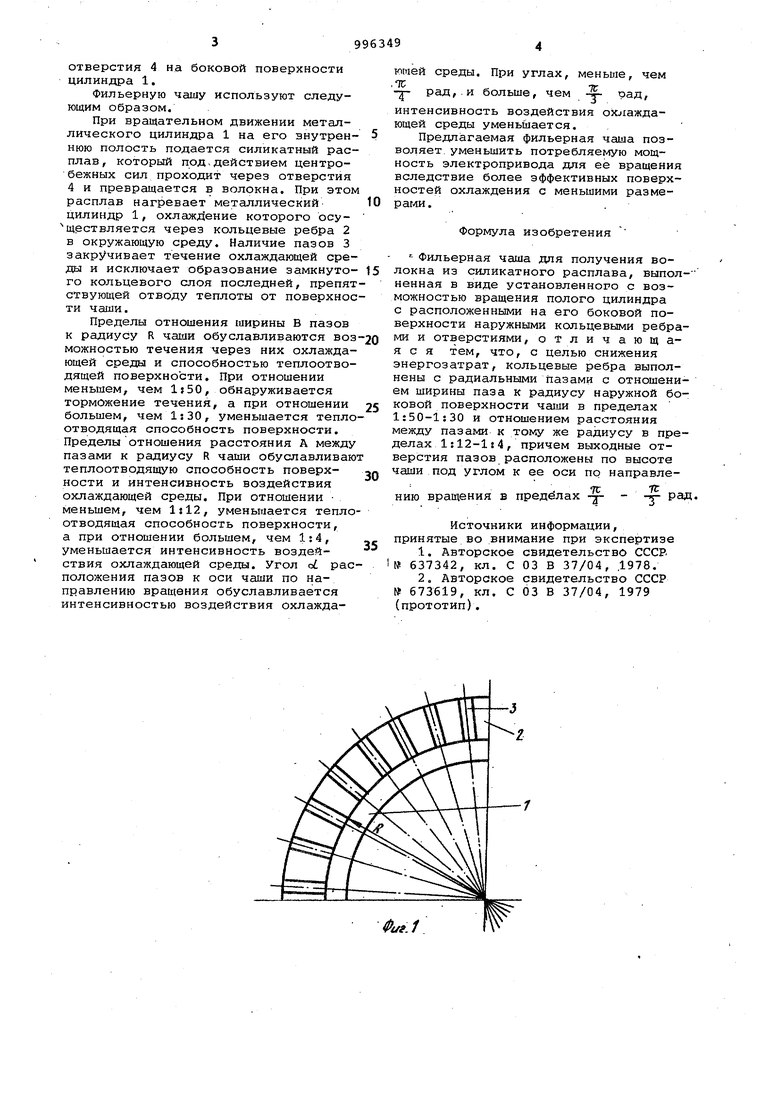

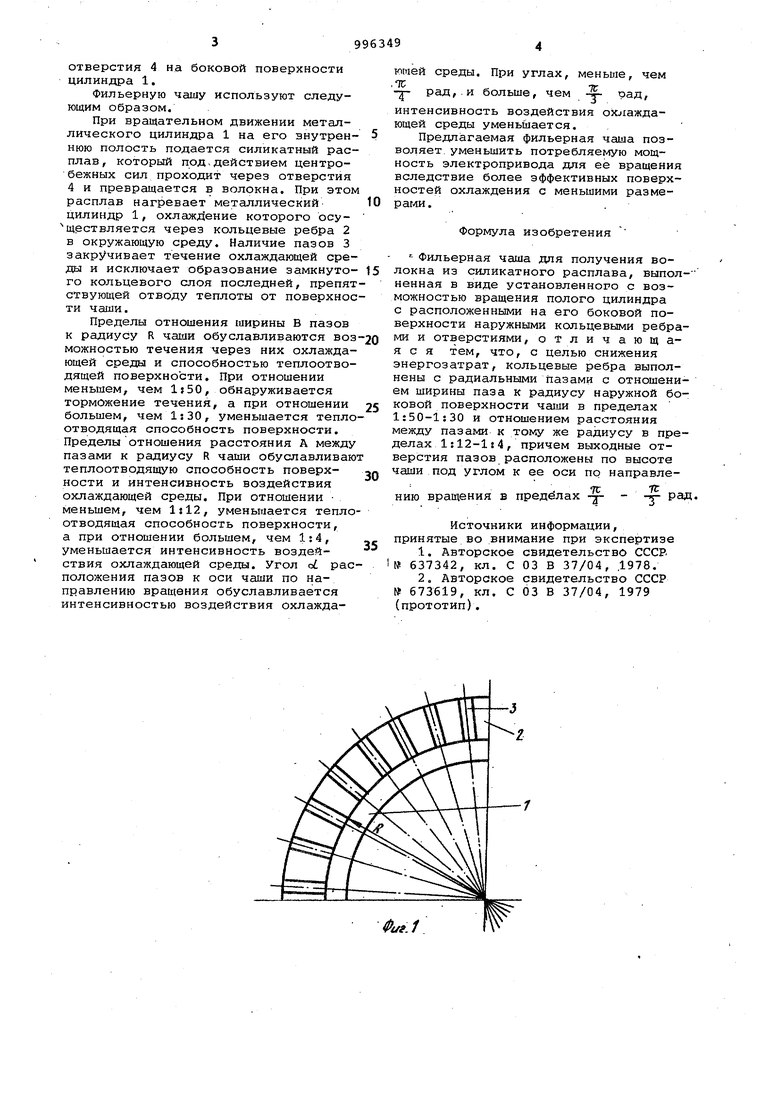

25 фиг. 2 - развертка цилиниэической поверхности фильерной чаит.

Фильерная чаша содержит установленный с возможностью вращения полый металлический цилиндр 1, кольцевые 30 ребра 2 с радиальными пазами 3 и отверстия 4 на боковой поверхности цилиндра 1. Фильерную чашу используют следующим образом. При вращательном движении металлического цилиндра 1 на его внутреннюю полость подается силикатный расплав, который под.действием центробежных сил проходит через отверстия 4 и превращается в волокна. При этом расплав нагревает металлический цилиндр 1, охлаждение которого осуществляется через кольцевые ребра 2 в окружающую среду. Наличие пазов 3 закручивает течение охлаждающей среды и исключает образование замкнутого кольцевого слоя последней, препят ствующей отводу теплоты от поверхнос ти чаши. Пределы отношения ширины В пазов к радиусу R чаши обуславливаются воз можностью течения через них охлаждающей среды и способностью теплоотводящей поверхности. При отношении меньшем, чем , обнаруживается торможение течения, а при отношении большем, чем 1:30, уменьшается тепло отводящая способность поверхности. Пределы отношения расстояния А между пазами к радиусу R чаши обуславливаю теплоотводящую способность поверхности и интенсивность воздействия охлаждающей среды. При отношении меньшем, чем Is 12, уменьшается тепло отводящая способность поверхности, а при отношении большем, чем 1:4, уменьшается интенсивность воздействия охлаждающей среды. Угол oi рас положения пазов к оси чаши по направлению вращения обуславливается интенсивностью воздействия охлаждаютей среды. При углах, меньше, чем -тс - рад,, и больше, чем -т- рад, интенсивность воздействия охлаждающей среды уменьшается. Предлагаемая фильерная чаша позволяет уменьшить потребляемую мощность электропривода для ее вращения вследствие более эффективных поверхностей охлаждения с меньшими размерами. Формула изобретения Фильерная чаша для получения волокна из силикатного расплава, выпол- ненная в виде установленного с возможностью вращения полого цилиндра с расположенными на его боковой поверхности наружными кольцевыми ребрами и отверстиями, отличающаяся тем, что, с целью снижения энергозатрат, кольцевые ребра выполнены с радиальными Пазами с отношением ширины паза к радиусу наружной боковой поверхности чаши в пределах 1:50-1:30 и отношением расстояния между пазами к тому же радиусу в пределах 1:12-1:4, причем выходные отверстия пазов расположены по высоте чаши под углом к ее оси по направлетс 7 нию вращения в пределах -у- - - рад. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР. № 637342, кл. С 03 В 37/04, ,1978. 2.Авторское свидетельство СССР № 673619, кл. С 03 В 37/04, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильерная чаша для получения волокна из силикатного расплава | 1987 |

|

SU1507747A2 |

| Фильерная чаша для получения волокна из силикатного расплава | 1980 |

|

SU876567A2 |

| Фильерная чаша | 1977 |

|

SU637342A1 |

| Устройство для получения волокна из силикатного расплава | 1985 |

|

SU1260340A1 |

| Устройство для получения штапельного волокна из силикатного расплава | 1981 |

|

SU983087A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Устройство для получения волокна из силикатного расплава | 1981 |

|

SU1006400A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2007 |

|

RU2344093C1 |

| Устройство для получения волокна из силикатного расплава | 1981 |

|

SU990696A1 |

| Способ получения штапельного волокна | 1981 |

|

SU1028611A1 |

Фие.г

Авторы

Даты

1983-02-15—Публикация

1981-07-08—Подача