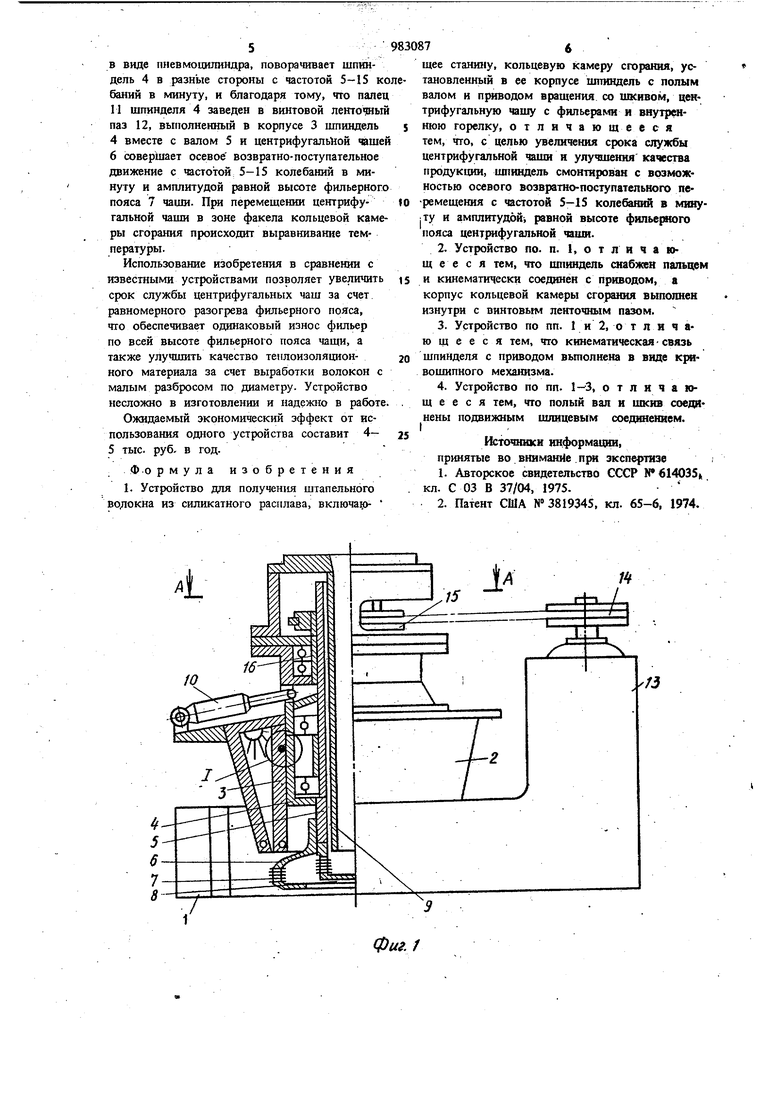

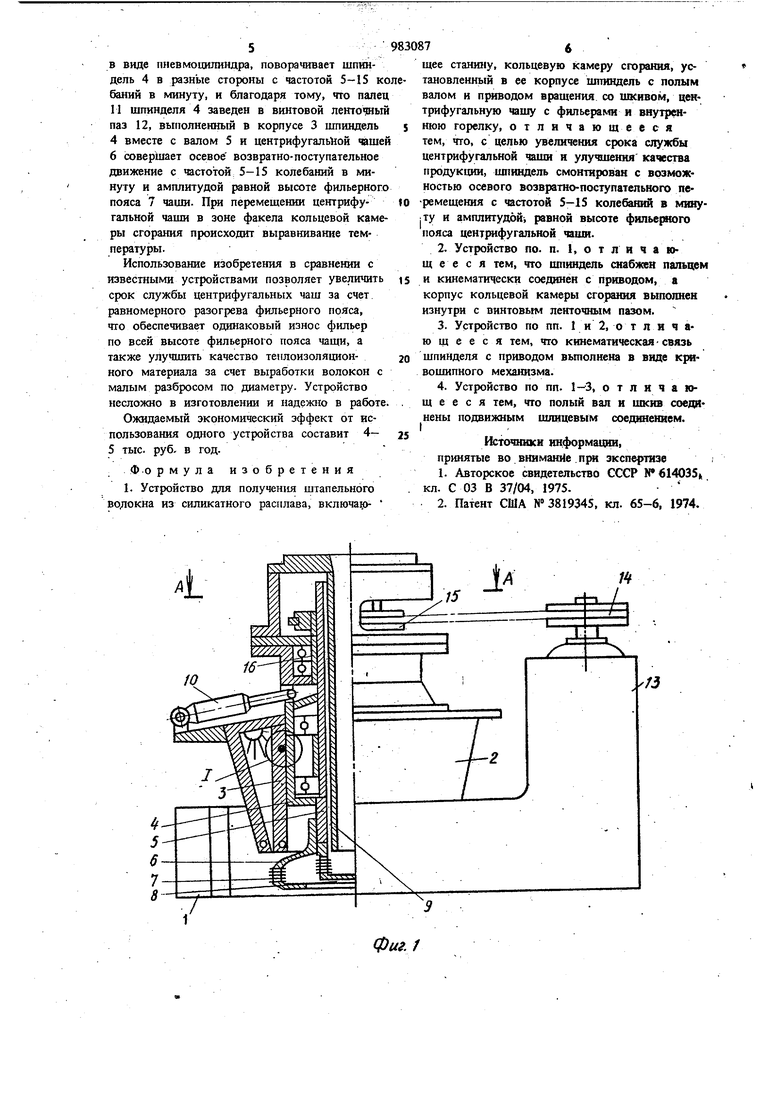

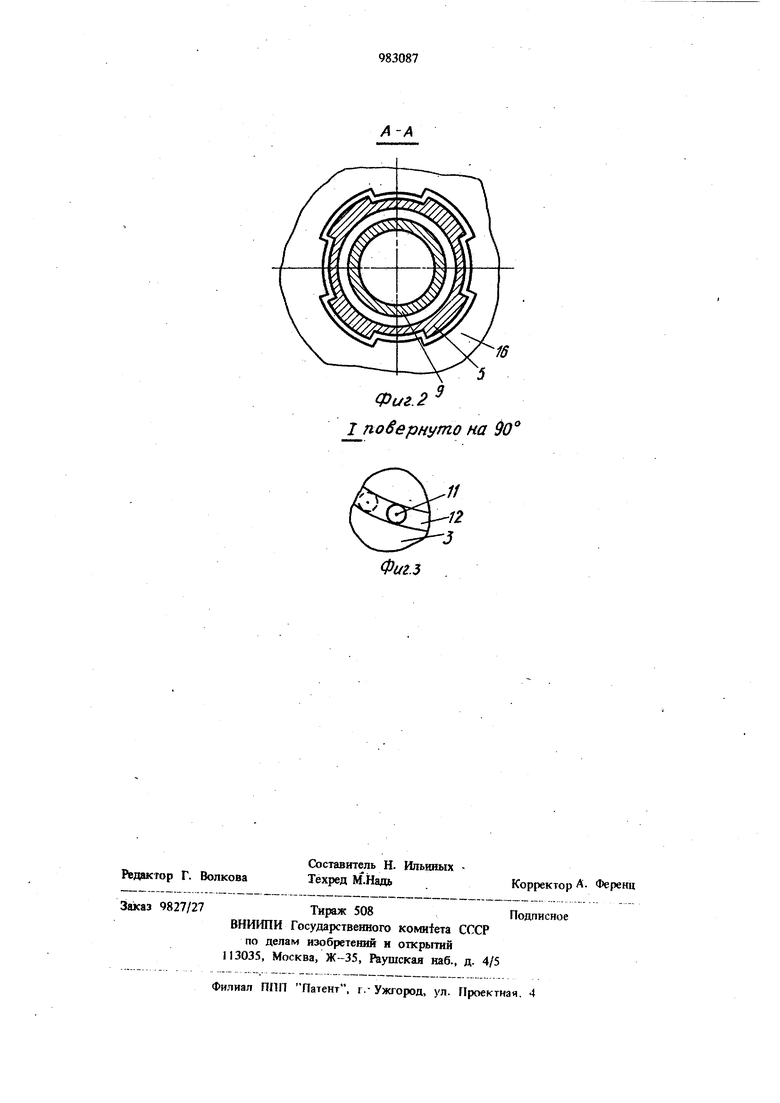

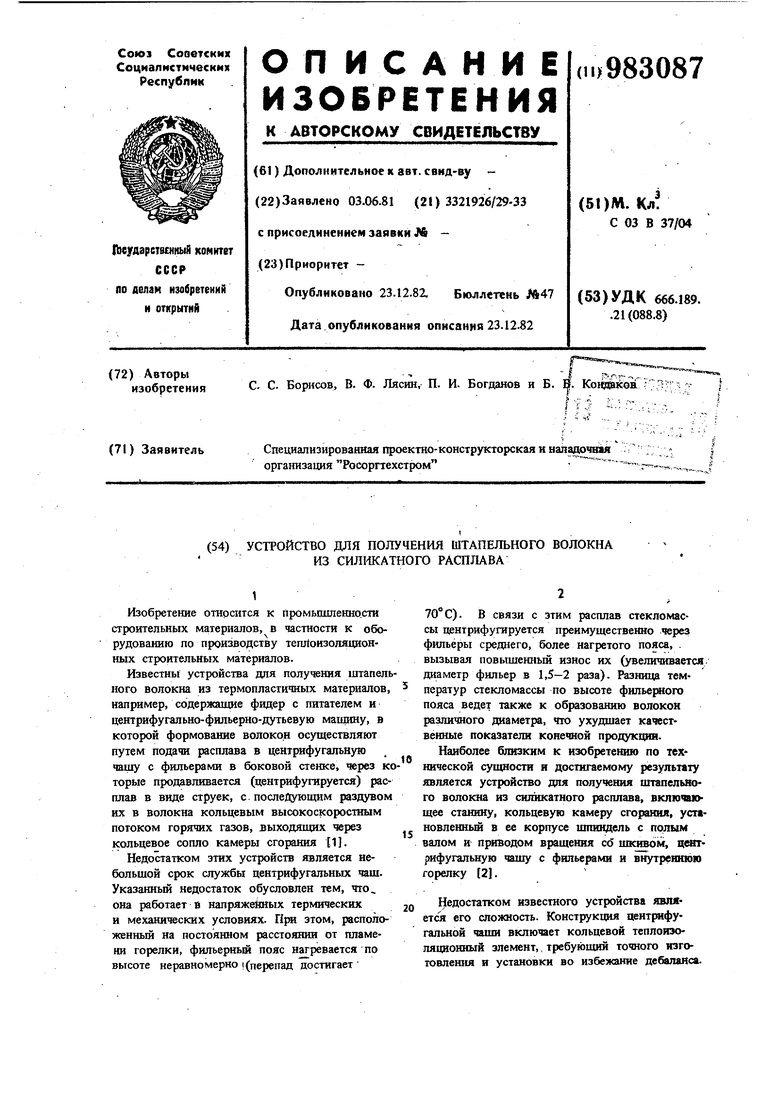

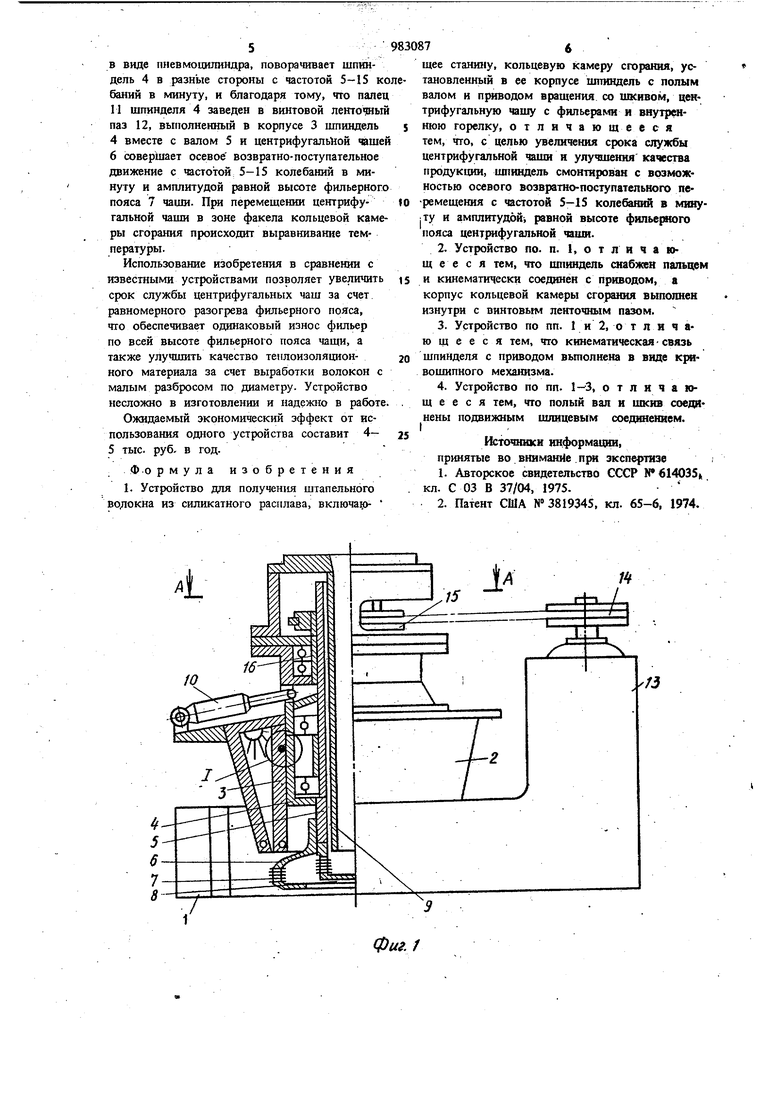

(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО ВОЛОКНА ИЗ СИЛ11КАТНОГО РАСПЛАВА Изобретение относится к промьпиленно.сти строительных материалов, в частности к оборудованию по производству теш1оизоляционных строительных материалов. Известны устройства для получения штапел ного волокна из термопластичных материалов например, содержащие фидер с питателем и центрифугально-фильерио-дутьевую маипшу, в которой формование волокон осуществляют путем подачи расплава в центрнфугальную чащу с фильерами в боковой стенке, через к торые продавливается (центрифугируется) рас плав в виде струек, с последующим раздувом их в волокна кольцевым высокоскоростным потоком горячих газов, выходящих через кольцевое сопло камеры сгорания 1. Недостатком зтих устройств является небольшой срок службы центрифугальных чащ. Указанньш недостаток обусловлен тем, что, она работает в напряженных термических и механических условиях. П{ж зтом, расположенный на постоянном расстоянии от пламени горелки, фильериый пояс нагревается по высоте неравномерно (перепад достигает 70°С), в связи с зтим расплав стекломассы центрифугируется преимущественно через фильеры среднего, более нагретого пояса, . вызывая повышенный износ их (увеличивается, диаметр фильер в 1,5-2 раза). Разница температур стекломассы по высоте фильертого пояса ведет также к образованию волокон различного дааметра, что ухудщает качественные показатели конечной продукщт. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для получения щтапелыюго волокна из сишосатного расплава, включахк щее станину, кольцевую камеру сгорания, установленный в ее корпусе щпиндель с полым валом и приводом вращения сб щкивом, цеетрифугальную чашу с фильерами и внутреииюю горелку 2. Недостатком известиого устройства является его сложность. Коиструкция центрифугальиой чащи включает кольцевой теплоизоляциоиный злемент,, требующий точного изготовления и установки во избежание дебалаиса. 398 Индуктор должен быть оснащен генератором тока высокой частоты (6-10 или 100-300 к Г Диаметр фильер к толщина стенки по высоте фильерного пояса выполнены различными. Несмотря на это, перепад температур стекломассы составляет от 5 до 15° С на 1 см высо ты фильерного пояса. Целью изобретения является увеличение сро ка службы центрифугальной чаши и улучшение качества продукции. Поставленная цель достигается тем, что устройство для получения штапельного волокна из силикатного расплава, включающее станину, кольцевую камеру сгорания, установленный в ее корпусе шпиндель с полым валом и приводом вращения со иживом, центрифугальную чашу с фильерами и внутретшюю горелт ку, шпиндель смонтирован с возможностью осевого возвратно-поступательного перемещения с частотой 5-15 колебаний в минуту и амплитудой, равной высоте фильерного пояса чаши. Шпиндель снабжен пальцем и кинематически соединен с приводом, а корпус кольцевой камеры сгорания выполнен изнутри с винтовым ленточным пазом. Кинематическая связь шпинделя с приводом выполнена в виде кривошипного механизма. Полый вал и шкив соединены подвижным шлицевым соединением. Амплитуда колебаний, равная высоте филье ного пояса чаши, объясняется конструктивными особенностями устройства. В верхнем положении чаши пламя всегда направлено на нижнюю четверть фильерного пояса. При постепенном опускании чаши пламя, имеюшее постоянное положение, попадает вначале на средний, а затем и на верхнюю часть поверхности фильерного пояса. При опускании чашк на высоту, большую высоты фильерного пояса пламя ие будет попадать на рабочую часть фильерного пояса и процесс раздува струек стекломассы в волокна прекратится, так как струйки будут находиться вне зоны высокоскоростйого потока пламени. Для обогрева всей поверхности фильерного пояса необходимо вертикальное перемешение чаши с амплиту дой не превышающей высоту фильерного пояса. Вер1хнкй и нижний пределы частоты колебаний чаши обосновываются следующим: частота подъёмов-опусканий чаши определяет возможный перепад температур по высоте фильерного пояса. Чем чац(е совершаются колебания, тем меньше перепад темперттур. Частота 5 колебаний в минуту (20 с одно колебание) выбрана из опытных данных, показьшающих, что за это время поверхность фильерного пояса охладится не более 50-60 С, т.е. перепад будет все же меньше, чем на действующих установках. При частоте колебаний менее 5 практически не будет улучшения по зтому параметру по сравнению с существующими устройствами. Как установлено экспериментально, при частоте 20 практически колебания температур по высоте фильериого пояса не заметны (в пределах точности измерения пирометром). Дальнейшее увеличение «Частоты колебаний практически бесполезно, однако ускоряет процесс износа подвижных деталей машины и механизм подъема-опускания чаши начинает работать рывками, что неблагоприятно сказывается на работе устройства. На фиг. 1 схематично представлено устройство для получения штапельного волокна, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел Г на фиг. 1. Устройство содержит станину 1, кольцевую камеру 2 сгорания, установле1шьш в ее корпусе 3 шпиндель 4 с полым- валом 5, на котором закреплена центрифугальная чаша 6, имеющая фильерный пояс 7 и распределитель 8. В полости вала размещена внутренняя горелка 9. Шпиндель 4 установлен в корпусе 3 с возможностью осевого возвратно-поступательного перемещения с частотой 5-15 колебаний в минуту и амплитудой равной высоте фильерного пояса чаши. Шпиндель 4 кинематически связан с силовым приводом 10, например, в виде пневмоцилиндра, а кинематическая связь выполнена в виде кривошипного механизма. Шпиндель снабжен Пальцем 11, а на внутренней поверхности корпуса кольцевой камеры 2 сгорания выполнен винтовой ленточ.ный паз 12, в который входит палец 11 шпинделя 4. Для вращения полого вала 5 с центрифугальной чашей 6 имеется привод 13, связанный клино-ременной передачей 14 со шкивом 15, установленным на, подшипниках в стакане 16. Полый вал связан со шкивом подвижным щлнцевым соединением. Устройство работает следующим образом. Силикатный расплав через полость внутренней горелки 9 попадает в распределитель 8 центрифугальной чаши 6, вращающееся вместе с полым валом 5 от привода 13. Через отверстия распределителя расплав {эавномерным слоем распределяется по боковой стенке полости центрифугальной чаши 6 и под действием центробежных сил продавливается через фильеры фильерного пояса 7 в виде тонких струбк, которые раздуваются в волокна высокоскоростным потоком горячих газов, выходящих из кольцевой камеры 2 сгорадая. В процессе волокнообра:зования силовой привод 10, в виде пневмоцилиндра, поворачивает шпшдепь 4 в разные стороны с частотой 5-15 к баний в минуту, и благодаря тому, что пале 11 шпинделя 4 заведен в винтовой ленточны паз 12, выполненный в корпусе 3 шпиндель 4 вместе с валом 5 и центрифугальНой чаше 6 совершает осевое возвратно-поступательное двнжение с частотой 5-15 колебаний в минуту и амплитудой равной высоте фильерног пояса 7 чаиш. При перемещении центрифугальной чаши в зоне факела кольцевой каме ры сгорания происходит выравнивание температуры. Использование изобретения в сравнении с известными устройствами позволяет увеличить срок службы центрифугальных чаш за счет, равномерного разогрева фильерного пояса, что обеспечивает одинаковый износ фильер по всей высоте фильерного пояса чаши, а также улучшить качество теплоизоляционного материала за счет выработки волокон с малым разбросом по диаметру. Устройство несложно в изготовлении и надежно в работе. Ожидаемый экономический эффект от использования одного устройства составит 45 тыс. руб. в год. Формула изобретения 1. Устройство для получения штапельного водокна из силикатного расплава, включа1оФиг./ шее станину, кольцевую камеру сгорания, установленный в ее корпусе шпиндель с полым валом и приводом вращения со шкивом, центрифугальную чашу с фильерами и внутреннюю горелку, отличающееся тем, что, с целью увеличения срока службы центрифугальиой чаши и удутеиин качества продукции, шпиндель смонтирован с возможностью осевого возвратно-поступательного перемешения с частотой 5-15 колебаний в мину|Ту и амплитудой, равной высоте фильерюго пояса центрифугальиой чаши. 2.Устройство по. п. 1, о т л и ч а rout е е с я тем, что шпиндель сиабжен пальцем и кинематически соединен с приводом, а корпус кольцевой камеры сгоргшия выполиен изнутри с винтовым ленточным пазом. 3.Устройство по пп. 1 и 2, о т ли ч аю вд е е с я тем, что кинематическая связь шпинделя с приводом вьтолнена в виде кривошипного механизма. 4.Устройство по пп. I-З, о т л и ч а юе е с я тем, wo полый вал и шкив соединены подвижным штацевым соеданением. Источинкн информации, принятые во внимание при зкспертазе 1.Авторское свидетельство СССР N 614035 л. С 03 В 37/04, 1975. 2.Патент США № 3819345, кл. 65-6, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения волокна из расплава | 1984 |

|

SU1217797A1 |

| Устройство для получения волокна из силикатного расплава | 1981 |

|

SU990696A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА | 1972 |

|

SU332057A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2007 |

|

RU2344093C1 |

| Способ получения штапельного волокна и устройство для получения штапельного волокна | 1980 |

|

SU937365A1 |

| Устройство для получения штапельного волокна | 1981 |

|

SU984998A1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ НЕОРГАНИЧЕСКИХРАСПЛАВОВ | 1966 |

|

SU187260A1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 1971 |

|

SU312838A1 |

| Устройство для получения волокна из неорганических расплавов | 1977 |

|

SU614035A1 |

Авторы

Даты

1982-12-23—Публикация

1981-06-03—Подача