(54) КАМЕРА СГОРАНИЯ-ДЛЯ-ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО СУ ПЕР-, УЛЬТРА- И МИКРОТОНКОГО ЮЛОКНА ИЗ НЕОР ГАНИЧЕСКИХ РАСПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения штапельного стеклянного волокна и устройство для его осуществления | 1986 |

|

SU1362717A1 |

| Устройство для получения волокнистых материалов | 1976 |

|

SU604834A1 |

| Камера сгорания для получения шта-пЕльНОгО ВОлОКНА из НЕОРгАНичЕСКиХРАСплАВОВ | 1979 |

|

SU837947A1 |

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

| Нетканый материал | 1985 |

|

SU1330224A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО БАЗАЛЬТОВОГО ВОЛОКНА | 2016 |

|

RU2731237C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ РАСПЛАВА | 2018 |

|

RU2700130C1 |

| Устройство для получения штапельного волокна из расплава | 1982 |

|

SU1021661A1 |

| СПОСОБ ПРОИЗВОДСТВА ШТАПЕЛЬНОГО НАНОТОНКОГО МИНЕРАЛЬНОГО ВОЛОКНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2628856C2 |

| Устройство для получения штапельного волокна | 1976 |

|

SU597651A1 |

Изобретение относится к производству стекловолокна, в частности к конструкции камеры сгорания для получения штапельного супер,- ультраи микротонкого волокна из неорганических расплавов, например стекла, и может быть использовано на заводах по производству стеклянных волокон.

Известна двухсекционная камера сгорания для получения штапельного jvMKpOTOHKoro волокна из неорганических расплавов, состоящая из двух установленных с возможностью регулирования секций, имеющих сопла, причём передняя стенка сопла одной из с.ек-, ций имеет профильные направляющие, образующие с передней стенкой сопла второй секции волокноводы

Однако зта конструкция камеры не обеспечивает получение высокого качества штапельного супер,- ультраи микротонкого волокна вследствие возникновения значительных колебаний свободных концов элементарных нитей на участке от среза нижней части передних стенок сопел до угла встречи двух газовьдх потоков. Колебания свободных концов элементарных нитей совместно с газовыми потоками и их частичное слипание вызваны действием симметричных эжекционных воздушных потоков в зоне формования.

Наиболее близким к предлагаемой по технической сущности и достигаемому результату является камера сгорания для получения штапельного супер,ультра- и микротонкого волокна из неорганических расплавов, преймуцест- венно стекла, включаницая корпус и во10доохлаждаемые сопла, выполненные в виде верхних жестко закрепленных и нижних подвижных частей, а выходная поверхность верхней части сопла вы- :

I

полнена криволинейной 12

15

Однако данная конструкция камеры не обеспечивает получение штапельного волокна высокого качества со средним диаметром не более 0,25 мкм на-одном

20 и том же технологическом обсфудовании, так как с уменьшением дигметра элементарных нитей существенно уве- . личивается их гибкость в газовом потоке, что при значительной длине их

25 в газовом потоке ведет к сшицанию .нитей и увеличивает образование нево локнистых включений. Это ведёт к ухудшению качества волокна и снижению стабильности технологического

30 процесса.

Целью изобретения является улучшение качества вырабатываемой продукции.

Поставленная цель достигается тем что в камере сгорания для получения штапельного супер,- ультра- и микро.тонкого волокна из неорганических расплавов, преимущественно стекла, включающей корпус и водоохлаждаемые сопла, выполненные в виде верхних жестко закрепленных и нижних подвижных частей, а выходная поверхность :верхней части сопла выполнена криволинейной, выходная поверхность нижней части сопла выполнена с прямолинейным участком равным 0,1-2,5 ширины щели сопла и наклоненным под углом 5-85° к вертикали.

С целью повышения срока службы :огнеупорной футеровки стенки корпуса выполнены наклонными под углом к вертикали.

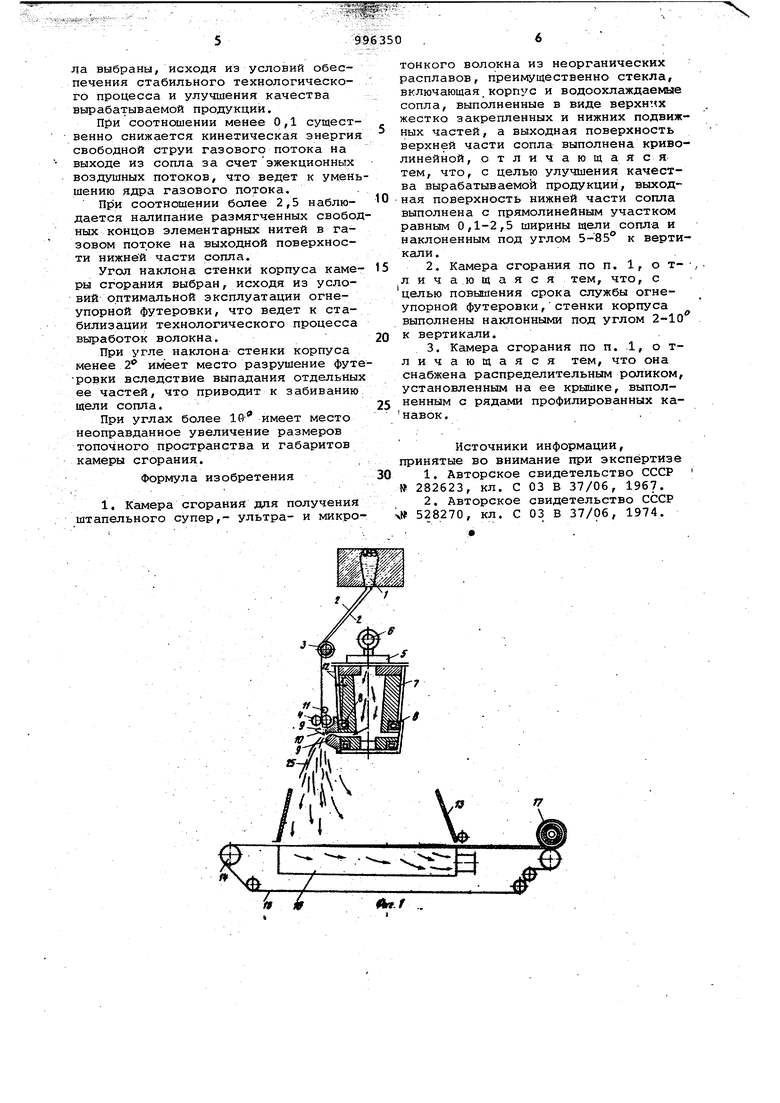

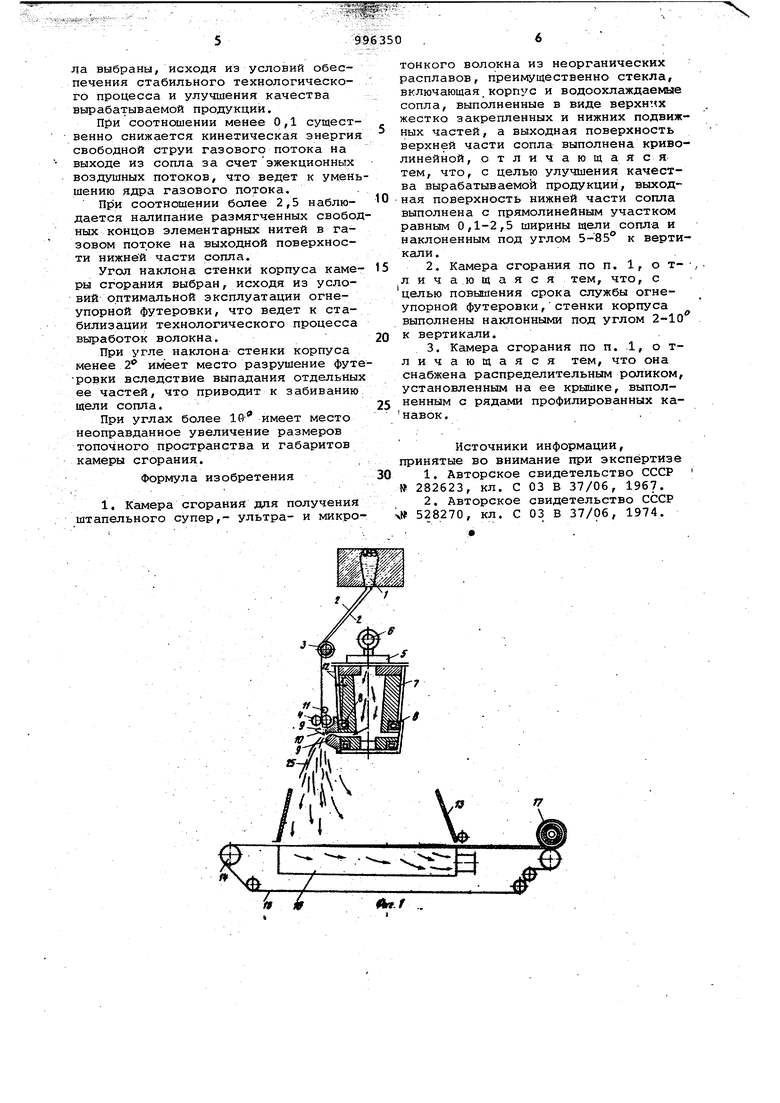

Камера, сгорания снабжена распределительным роликом, установленным на ее крышке, выполненным с рядами профилированных канавок.

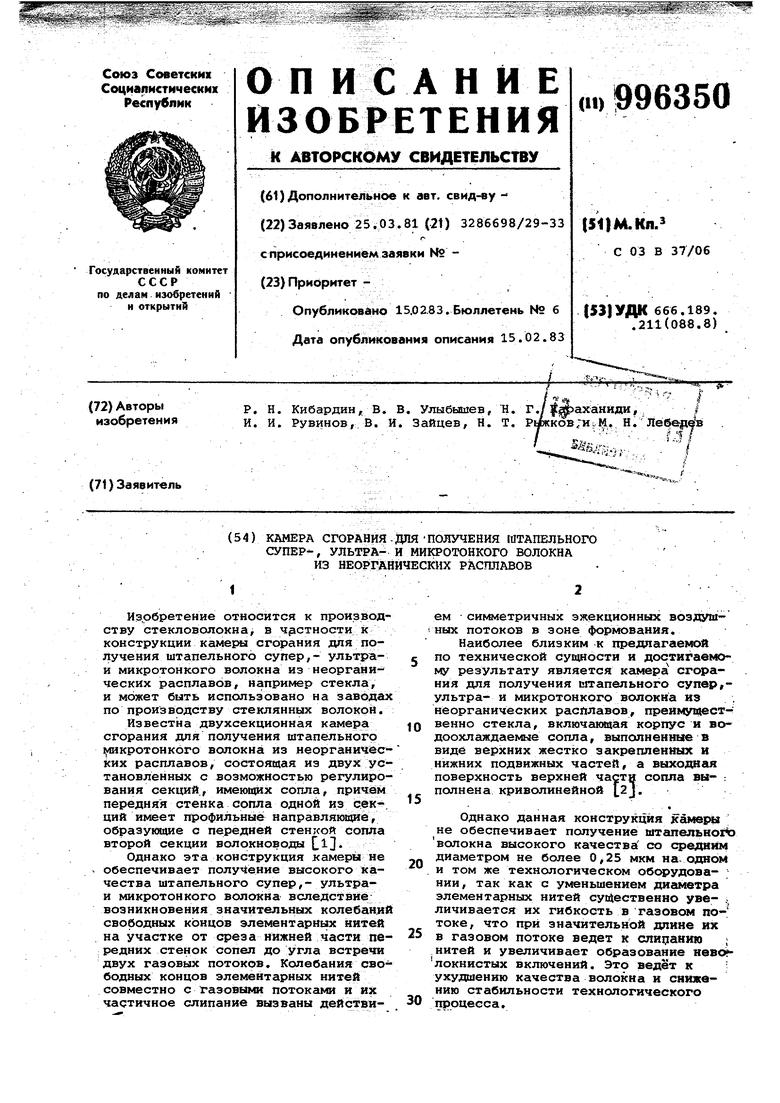

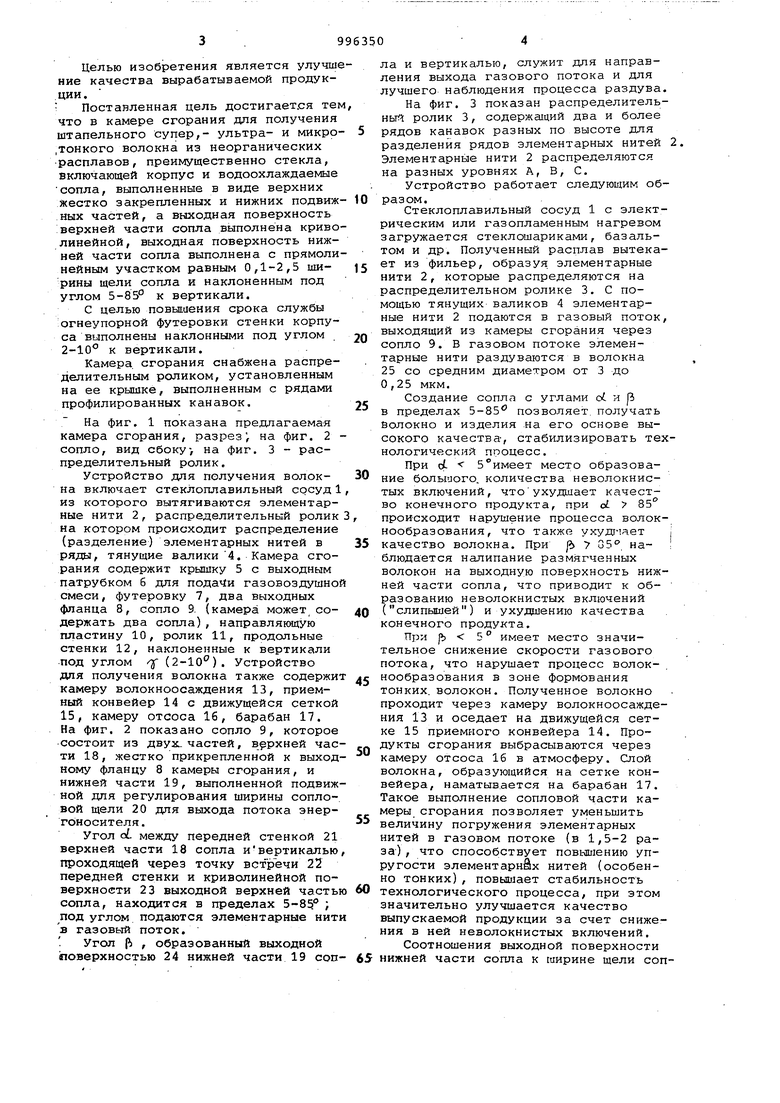

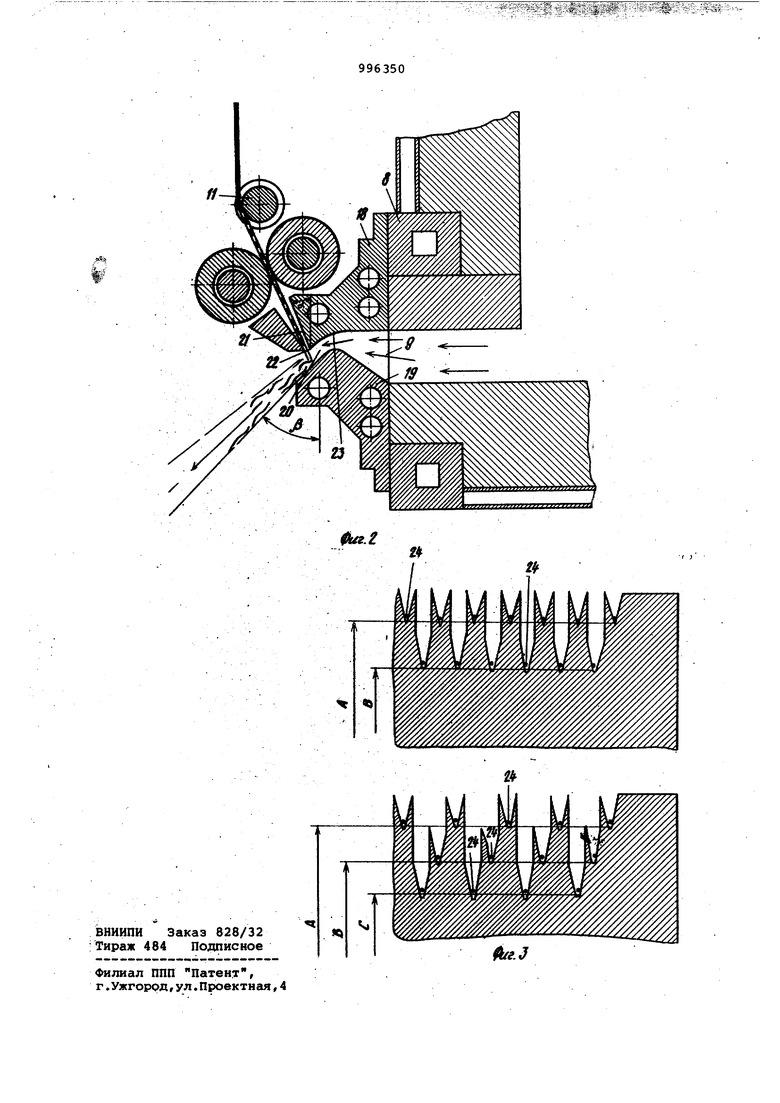

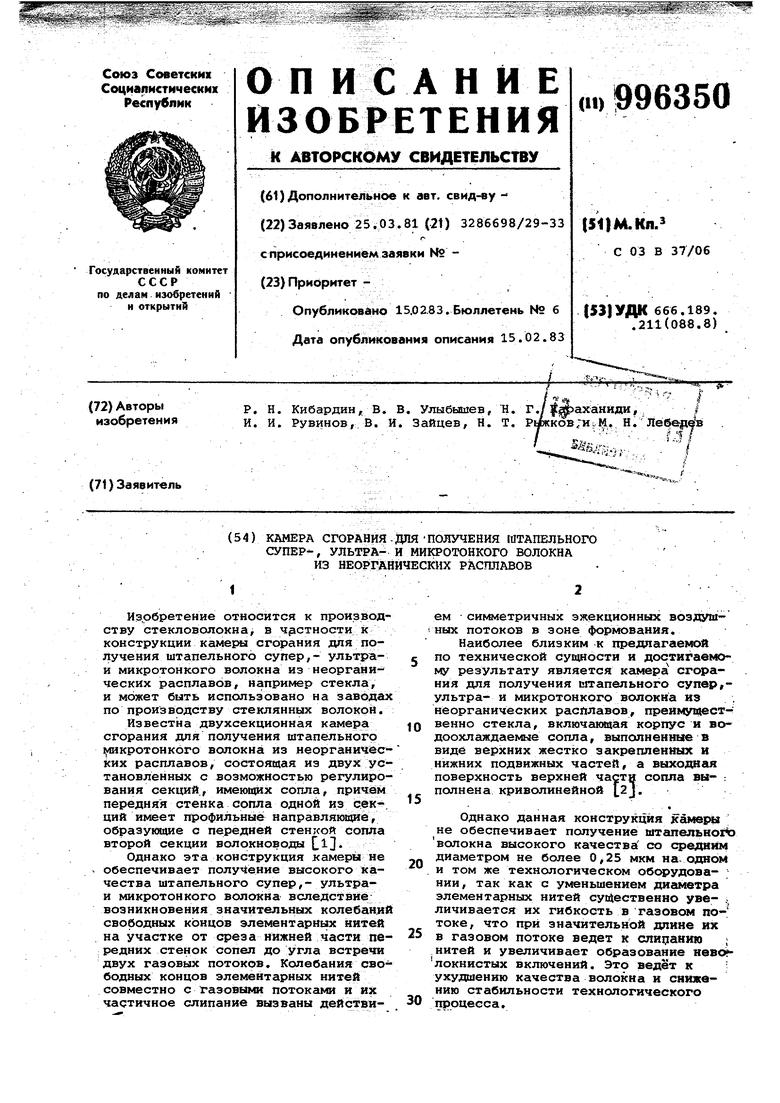

На фиг. 1 показана предлагаемая камера сгорания, разрез, на фиг. 2 сопло, вид сбоку, на фиг. 3 - распределительный ролик.

Устройство для получения волокна включает стеклоплавильный сосуд 1 из которого вытягиваются элементарные нити 2, распределительный ролик на котором происходит распределение (разделение) элементарных нитей в ряды, тянущие валики4. Камера сгорания содержит крышку 5 с выходным патрубком б для пода и газовоздушной смеси, футеровку 7, два выходных фланца 8, сопло 9. (камера может содержать два сопла), направляющую пластину 10, ролик 11, продольные стенки 12, наклоненные к вертикали под углом (2-10). Устройство для получения волокна также содержит камеру волокноосаждения 13, приемный конвейер 14 с движущейся сеткой 15, камеру отсоса 16, барабан 17. На фиг. 2 показано сопло 9, которое состоит из двух, частей, верхней части 18, жестко прикрепленной к выходному фланцу 8 камеры сгорания, и нижней части 19, выполненной подвижной для регулирования ширины сопловой щели 20 для выхода потока энергоносителя.

Угол cL между передней стенкой 21 верхней части 18 сопла ивертикалью, проходящей через точку 22 передней стенки и криволинейной поверхности 23 выходной верхней частью сопла, находится в пределах под углом подаются элементарные нити в газовый поток.

Угол р) , образованный выходной поверхностью 24 нижней части 19 сопла и вертикалью, служит для направления выхода газового потока и для лучшего наблюдения процесса раздува

На фиг. 3 показан распределительный ролик 3, содержащий два и более рядов канавок разных по высоте для разделения рядов элементарных нитей Элементарные нити 2 распределяются на разных уровнях А, В, С.

Устройство работает следующим образом.

Стеклоплавильный сосуд 1 с электрическим или газопламенным нагревом загружается стеклошариками, базальтом и др. Полученный расплав вытекает из фильер, образуя элементарные нити 2, которые распределяются на распределительном ролике 3. С помощью тянущих валиков 4 элементарные нити 2 подаются в газовый поток выходящий из камеры сгорания через сопло 9. В газовом потоке элементарные нити раздуваются в волокна 25 со средним диаметром от 3 до 0,25 мкм.

Создание сопла с углами oi. и i в пределах 5-85 позволяет, получать Волокно и изделия на его основе высокого качества-, стабилизировать тенологический процесс.

При ct 5 имеет место образование большого количества неволокнистых включений, чтоухудшает качество конечного продукта, при oL 85° происходит нарушение процесса волокнообразования, что также ухудт-ает качество волокна. При | 05 наблюдается налипание размягченных волокон на выходную поверхность нижней части сопла, что приводит к образованию неволокнистых включений (слипышей) и ухудшению качества конечного продукта.

При )Ъ 5° имеет место значительное снижение скорости газового потока, что нарушает процесс волокнообразования в зоне формования тонких, волокон. Полученное волокно проходит через камеру волокноосаждения 13 и оседает на движущейся сетке 15 приемного конвейера 14. Продукты сгорания выбрасываются через камеру отсоса 16 в атмосферу. Слой волокна, образующийся на сетке конвейера, наматывается на барабан 17. Такое выполнение сопловой части камеры сгорания позволяет уменьшить величину погружения элементарных нитей в газовом потоке (в 1,5-2 раза) , что способствует повышению упругости элементарных нитей (особенно тонких) , повыидает стабильность технологического процесса, при этом значительно улучшается качество выпускаемой продукции за счет снижения в ней неволокнистых включений.

Соотношения выходной поверхности нижней части сопла к ширине щели сола выбраны, исходя из условий обеспечения стабильного технологического процесса и улучшения качества вырабатываемой продукции.

При соотношении менее 0,1 существенно снижается кинетическая энергия свободной струи газового потока на выходе из сопла за счетэжекционных воздушных потоков, что ведет к уменьшению ядра газового потока.

При соотношении более 2,5 наблюдается налипание размягченных свободных концов элементарных нитей в газовом потоке на выходной поверхности нижней части сопла.

Угол наклона стенки корпуса камеры сгорания выбран, исходя из условий оптимальной эксплуатации огнеупорной футеровки, что ведет к стабилизации технологического процесса выработок волокна.

При угле наклона стенки корпуса менее 2 имеет место разрушение футеровки вследствие выпадания отдельных ее частей, что приводит к забиванию щели сопла.

При углах более 16- имеет место неоправданное увеличение размеров топочного пространства и габаритов камеры сгорания.

Формула изобретения

, „, с целью улучшения качесттем, что. ва вырабатываемой продукции, выходная поверхность нижней части сопла выполнена с прямолинейным участком равным 0,1-2,5 ширины щели сопла и наклоненным под углом 5-85° к вертикали.

к вертикали.

Источники информации, принятые во внимание при экспертизе 0 1. Авторское свидетельство СССР 282623, кл. С 03 В 37/06, 1967.

/

Э

Авторы

Даты

1983-02-15—Публикация

1981-03-25—Подача