Изобретение относится к производству теплозвукоизоляционных материалов и изделий из гидромассы на основе неорганических штапельных волокон и раствора глинистого связующего.

Известна установка для приготовления гидромассы, содержащая установленные друг лсд другом волокнообразователь, камеру раздува с дутьевой горелкой и форсунками для подачи раствора связующего, камеру отсоса газов и ванну с трубопроводом для отвода. гидромассы Е1 .

Недостатком этой установкиявляется невозможность получения длинноволокнистой структуры волокон.

Наиболее близкой к предлагаемой является установка для приготовления гидромассы на основе неорганических супертонких волокйн и раствора связукицего, содержащая волокнообразрватель, камеру раздува волокон с форсунками для подачи раствора связующего, размещенную внутри камеры отсоса газов, дутьевую горелку и установленную под камерами ванну для гидромассы со сливным проемом С 2 .

Недостатком известной установки , является малая прочность изделий,

формируемых из этой гидромассы, так как удельная поверхность волокон остается низкой, а для ее увеличения потребуется дальнейшее уменьшение диаметра волокна (менее 1-3 мкм),что значительно снизит производительность установки.

Целью изобретения является повышение .прочности изделий из гидромас10сы.

Указанная цель достигается тем, что установка для .приготовления гидромассы на основе неорганических штапельных волокон и раствора связующе15го, содержащая волокноподающее приспособление, дутьевую горелку, камеру раздува волокон с соплом для подачи раствора связующего, камеру отсоса газов и расположенную под камерами

20 ванну со сливным патрубком для отбора гидромассы, снабжена отделяющей камеру раздува от камеры отсоса криволинейной направляющей перегородкой, нижний конец которой расположен выше

25 сливного патрубка ванны, а верхний примыкает с зазором к дутьевой горелке, причем сопло для подачи раствора связующего установлено под углом 1-3 к рабочей поверхности верхнего

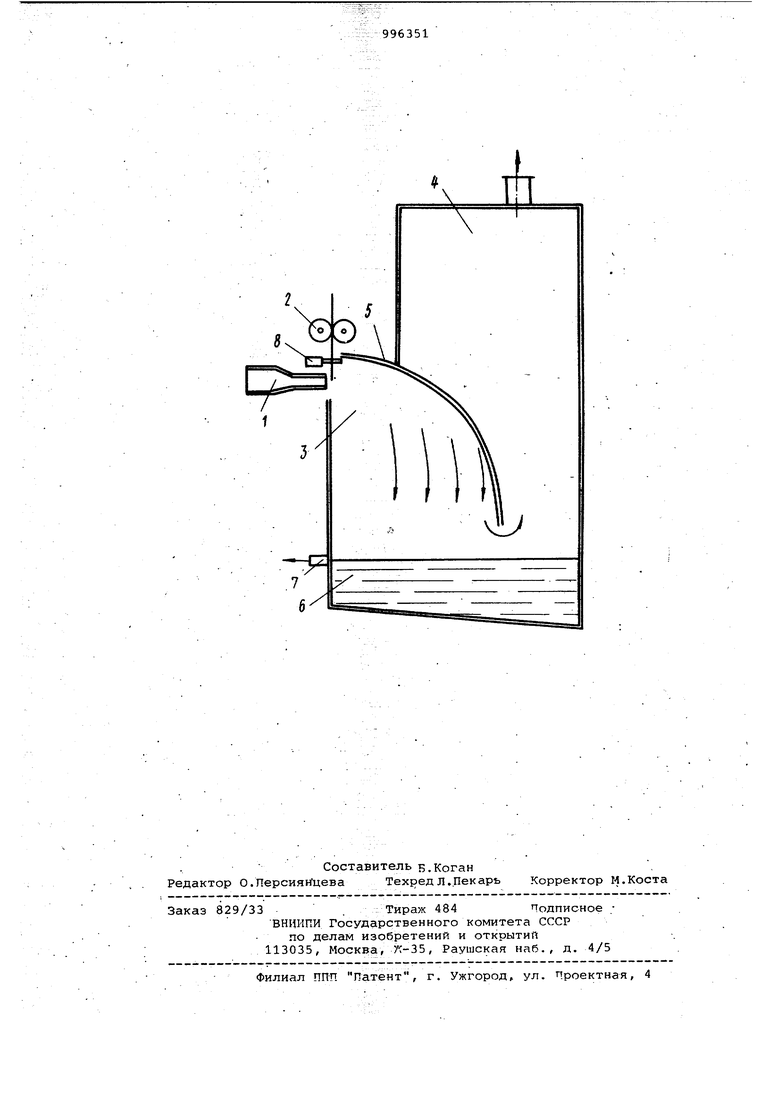

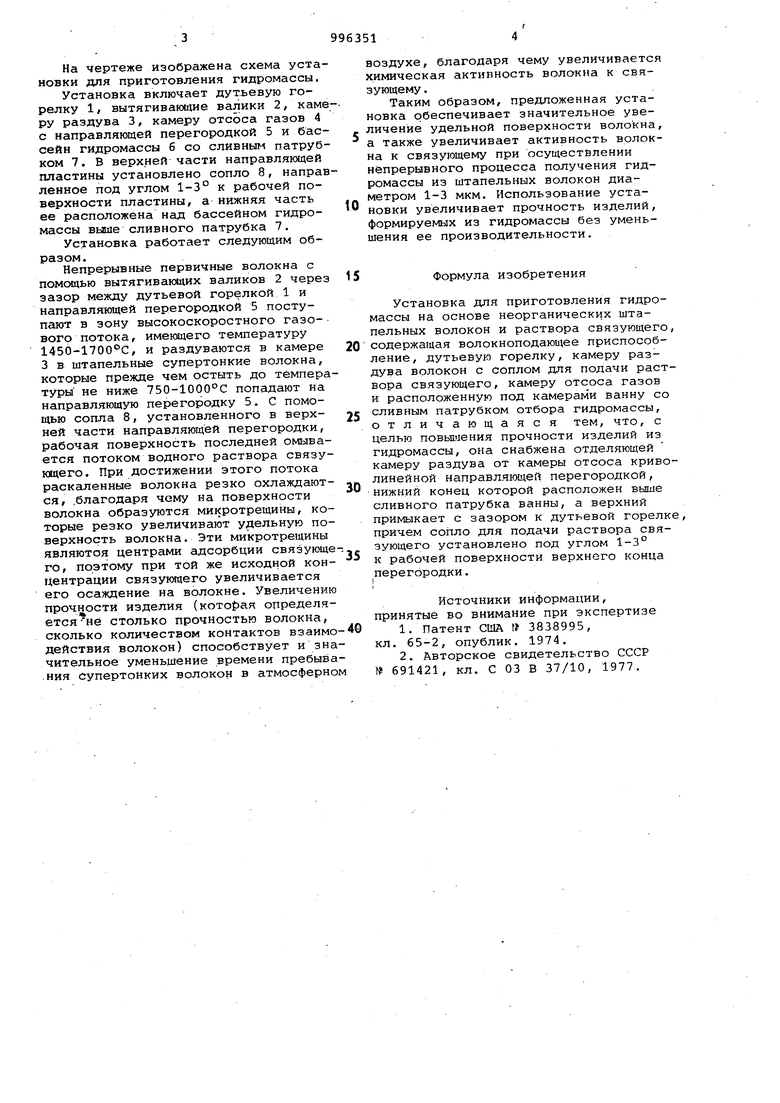

30 конца перегородки. На чертеже изображена схема установки для приготовления гидромассы. Установка включает дут.ьевую горелку 1/ вытягивающие валики 2, каме ру раздува 3, камеру отсоса газов 4 с направляющей перегородкой 5 и бассейн гидромассы 6 со сливным патрубком 7. В верхней части направляющей пластины установлено сопло 8, направ ленное под углом 1-3° к рабочей поверхности пластины, а нижняя часть ее расположена над бассейном гидромассы выше сливного патрубка 7. Установка работает следующим образом. Непрерывные первичные волокна с помощью вытягиваквдих валиков 2 через зазор между дутьевой горелкой 1 и направляющей перегородкой 5 поступают в зону высокоскоростного газового потока, имеющего температуру 1450-1700°С, и раздуваются в камере 3 в штапельные супертонкие волокна, которые прежде чем остыть до темпера туры не ниже 750-10рО°С попадают на направляющую перегородку 5. С помощью сопла 8, установленного в верхней части направляющей перегородки, рабочая поверхность последней омывается потоком водного раствора связующего. При достижении этого потока раскаленные волокна резко охлаждаются, .благодаря чему на поверхности волокна образуются микротрещины, которые резко увеличивают удельную поверхность волокна. Эти микротрещины являютоя центрами адсорбции связующе го, поэтому при той же исходной концентрации связующего увеличивается его осаждение на волокне. Увеличению прочности изделия (кото{)ая определяется не столько прочностью волокна, сколько количеством контактов взаимо действия волокон) способствует и зна чительное уменьшение времени пребыва ния супертонких волокон в атмосферно воздухе, благодаря чему увеличивается химическая активность волокна к связующему . Таким образом, предложенная установка обеспечивает значительное увеличение удельной поверхности волокна, а также увеличивает активность волокна к связующему при осуществлении непрерывного процесса получения гидромассы из штапельных волокон диаметром 1-3 мкм. Использование установки увеличивает прочность изделий, формируемых из гидромассы без уменьшения ее производительности. Формула изобретения Установка для приготовления гидромассы на основе неорганических штапельных волокон и раствора связующего, содержащая волокноподающее приспособление, дутьевую горелку, камеру раздува волокон с соплом для подачи раствора связующего, камеру отсоса газов и расположенную под камерами ванну со сливным патрубком отбора гидромассы, отличающаяся тем, что, с целью повьпмения прочности изделий из гидромассы, она снабжена отделяющей камеру раздува от камеры отсоса криволинейной направляющей перегородкой, нижний конец которой расположен выше сливного патрубка ванны, а верхний примыкает с зазором к дутьевой горелке, причем сопло для подачи раствора связующего установлено под углом 1-3° к рабочей поверхности верхнего конца перегородки. Источники информации, принятые во внимание при экспертизе 1.Патент США 3838995, кл. 65-2, опублик. 1974. 2.Авторское свидетельство СССР № 691421, кл. С 03 В 37/10, 1977.

TIT

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления гидромассы | 1977 |

|

SU691421A1 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПИЛЛЯРНО-ПОРИСТОГО ВЛАГОВПИТЫВАЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, КАПИЛЛЯРНО-ПОРИСТЫЙ ВЛАГОВПИТЫВАЮЩИЙ ВКЛАДЫШ, ПОЛУЧЕННЫЙ ИЗ МАТЕРИАЛА ПО ЭТОМУ СПОСОБУ, И ПЛАЗМЕННАЯ ГОРЕЛКА С ЭТИМ КАПИЛЛЯРНО-ПОРИСТЫМ ВКЛАДЫШЕМ | 2008 |

|

RU2375513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАПЕЛЬНОГО ВОЛОКНА ИЗ РАСПЛАВОВ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254300C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО БАЗАЛЬТОВОГО ВОЛОКНА | 2016 |

|

RU2731237C2 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| Дутьевое устройство для обработки струй расплава термопластичных материалов | 1988 |

|

SU1583374A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СУПЕРТОНКОГО ВОЛОКНА | 1992 |

|

RU2020134C1 |

,--N

Авторы

Даты

1983-02-15—Публикация

1981-07-10—Подача