(54) СПОСОБ ПОЛУЧЕНИЯ АЭРОСИЛОГЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аэросилогеля | 1982 |

|

SU998339A1 |

| Способ приготовления аэросилогелей | 1968 |

|

SU264369A1 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

| Способ получения микросферического аэросилогеля | 1991 |

|

SU1836292A3 |

| Шихта для изготовления легковесного керамического материала | 1986 |

|

SU1437359A1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1129192A1 |

| Способ получения пористого материала для хроматографии | 1972 |

|

SU467883A1 |

| Способ получения пустотелых микросферических частиц окислов металлов и металлоидов | 1982 |

|

SU1044598A1 |

| СОТОВЫЙ КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2093249C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2739350C1 |

Изобретение относится к способу получения пористых синтетических частиц ; вуокиси кремния, которые могут быть использованы в качестве адсорбента для хроматографического разделения веществ, носителей катализаторов, а также как наполнители для.усиления .резин, силиконовых каучуков, пластмасс, загустителей различных органических сред.

Известен способ получения пористых микрочастиц двуокиси кремния, в соответствии с которым стекающему водному золю придают быстрое вращательное движение с постоянно увеличивающимся радиусом.

При этом гидрозоль образует капли, которые вводят в.нагретую не смешивающуюся с водой жидкость плотностью меньше, плотности гидрозоля. Превращенные в гель частицы выводят из жид- кости потоком воды, промывают и с помощью вакуум-фильтра сушат. Высушенные частицы подвергают обжигу при 600-900°С 1.

Недостатками такого способа являются .неоднородность размеров получаемых частиц адсорГ)еята, а также д п1тельность тохнологичесл.огг) мооцесса.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ, получения аэросилогеля., по которому для получения адсорбента со сферической формой частиц и расширения диапазона его рабочих характеристик водную суспензию высокодисперсной двуокиси кремния аэросила подвергают распылительной сушке с последующей гидротермальной обработкой полученных частиц в автоклаве при 100ЗВО С и давлении 1-400 атм. После высушивания в камерной сушилке при 100200°С адсорбент прокаливают в атмосфере воздуха или водяного пара при 750-1000°С 12 .

По этому способу невозможно получить частицы аэросилогеля с наперед заданными формой и размерами.

Целью изобретения является повышение однородности гранулометрического состава частиц аэросилогеля..

Поставленная цель достигается тем, что при осуществлении способа получения аэросилогеля, включающего смешение аэросила с водой, формование частиц, сушку с последующей гидротермальной обработкой и прокалког целевого гп.юлукта, а: росил перел смошением с водой обрабатывают аммиаком или алкиламииом.в газовой или жидкой фазе, формование .частиц ведут экструзией, а перед сушкой полученные гранулы подвергают обдуву порошкообразным аэросилом. Кроме того, обработку аэросила aiM миаком или алкиламином в газовой фаз ведут при температуре 60-250 0 и дав лении 0,1-4 кг/см,а в жидкой фазе 3-20%-ным водным раствором. Смешение аэросзила с водой предпочтительно ведут до концентрации аэросила 20-45 вес.%. Отличием способа является то, что аэросил перед смешением с водой обрабатывают аммиаком или алкиламииом в газовой или жидкой фазе, а формование частиц ведут экструзией с последующим обдувом полученных гранул порошкообразным аэросилом. При этом обработку, аэросила аммиаком или алкиламином в газовой фазе ведут при температуре . бО-250 с и давлении 0,14 кт/см, а в жидкой фазе аэросил :обрабатывают 3-20%-ным водным раствором. При приготовлении порошкообразной массы смешение аэросила с водой ведут до концентрации аэросила 20-45--вес.%. Обработку исходного аэросила газо образным аммиаком или алкиламином осуществляют при бО-250 с и давлении 0,1-4 кг/см, поскольку снижение температуры и давления ниже указанных пределов приводит к увеличению длительности процесса обработки до 2-6 ч. Повышение температуры и давле ния выше верхних пределов нецелесо;образно в связи с необходимостью при менения специального оборудования. При обработке аэросила водными растворс1ми аммиака или алкиламина понижение их концентрации ниже 3вес. .не обеспечивает достаточной эффектив ности обработки. Повышение концентра ции аммиака или алкиламина в водном растворе вьше 20 вес.% нерационально. Понижение содержания аэросила в увлажненной порошкообразной массе ниже 20 вес.% приводит к получению гранул аэросилогеля низкой плотности которые характеризуются недостаточной механической прочностью. Увеличение в увлажненной массе содержания аэросила выше 45 вес.% вызывает повы шение необходимого давления при формованИИ гранул (выше 50 кг/см }, Предварительная обработка аэросила аммиаком или алкиламином; способствует улучшению условйй формования грачул. Адсорбированные на поверхности двуокиси кремния гидроокиси аммония или. органоаммония за счет катионов экранируют гидроксильные .группы и препятствуют коагуляции час тиц при экструзии порошкообразной массы, что позволяет получать гранулы необходимой пластичности и исключает разжижение гидрогеля. В процессе сушки или гидротермальной обработки адсорбированные на поверхности двуокиси кремния молекулы гидроокиси аммония или органоаммония повышают рН водной среды и способствуют интенсивному растворению двуокиси кремния, что позволяет получить в процессе йушки более мелкопористый аэросилогель, а при гидротермальной обработке - крупнопористый адсорбент при более низкой температуре и давлении, а также при меньшей затрате времени, чем по известному способу. Пример 1. Высокодисперсную двуокись кремния - аэросил марки А-380 (удельная поверхность 380 ) в количестве 60 кг загружают в электрообогреваемый эмалированный peakTop с якорной мешалкой и обраба- ; ТЫвают аммиаком при температуре 250С и давлении 0,1 кг/см в течение 1 ч. Показатель рН водной суспензии обработанного таким образом аэросила 6,5. После завершения обработки в охлаж- . денный до 40-60°С реактор при .непрерывном перемешивании аэросила вводят с помощью распылительной форсунки 240 л дистанционной воды. Увлажненную порошкообразную смесь подают в питатель гранулятора и с помощью шне.ка массу экструдируют через фильерную головку с отверстиями 5,71 мм под давлением 50-120 кг/см. На выходе головки жгуты пастррбразного гидрогеля обрезают и в виде цилиндрических гранул диаметром 5,71 мм и длиной 9,1 мм поступают в наклонный желоб, обдувают сухим аэросилом и транспортируют в камерную сушилку. Сушку гранул осуществляют при температуре в течение 6 ч. Во время сушки за счет синерезиса гранулы уменьшают свои размеры на 12,5%. Высушенные частицы аэросилогеля в виде механически прочных, звенящих при соударении гранул диаметром 5мм, длиной 8 мм характеризуются следующими показателями: насыпная плотндсть 380 г/л, средний диаметр пор 110 А, удельная поверхность 191 . Для получения крупнопористого адсорбента гранулы аэросилогеля подвергают гидротермальной обработке при температу-. ре 220°С и давлении 100 кг/см в течение 4ч, посл,е чего продукт сушат и прокаливают при 900®С. Полученный . адсорбент имеет средний диаметр пор 500 А, удельную поверхность 28 , Пример 2. Высокодисперсную двуокись кремния - аэросил марки А-300 (удельная поверхность частиц 305 MVr) в ксэличестве 100 кг загру-жают в электрообогреваемый эмалированный реактор с.якорной мешалкой и

обрабатывают метиламином при температуре и давлении 4 кг/см в течение 1 ч, рН водной суспензии обработанного таким образом аэросила составляет 7,8. После завершения обработки остатки метиламина отдувают инертным газом и при непрерывном перемешивании аэросила в реактор с помощью распылительной форсунки вводят 122 л дистиллированной воды.Увлажненную таким образом порошкообразную смесь подают в питатель шнекового гранулятора. После экструдирования под давлением 300-420 кг/см2 через фильерную головку с отверстиями 3,42 мм жгуты пастообразного гидрогеля обдувают порошкообразным аэросилом и подают на вращающиеся цилиндрические барабаны, где в местах соприко,сновения за счет кольцевых канавок происходят разрезание жгута на равные доли и закатка их в сферические гранулы. Полученные гранулы транспортируют в камерную сушилку и сушат при 250С в .течение б ч. Высушенные частицы аэросилогеля в виде механически прочных сферических гранул диаметром 3 мм характеризуются следующими показателями; насыпная плотность 550 г/л, средний диаметр пор 80 А, удельная поверхность 163 , Гидротермальная обработка гранул при температуре 220°С и давлении 20 кг/см в течение 4 ч, а также последуюгдие сушка и отжиг при приводят к получению адсорбента с удельной поверхностью 58 MVr и средним диаметром пор 1600 А.

Пример 3. Высокодисперсную двуокись кремния - аэросил марки А-175 (удельная поверхность частиц 178 ) в количестве 80 кг загружают в лопастной смеситель и при непрерывном перемешивании аэросила вводят с помощью распылительной фор.сунки 186 л 10%-ного водного раствора аммиака.

рН водной суспензии обработанного таким образом аэросила составляет 7,95.

Приготовленную порошкообразную смесь подают в питатель гранулятора, где с помощью шнека массу под давлением 150-220 кг/см экструдируют через фильерную головку с отверстиями 2,29 мм. На выходе головки жгуты пастообразного гидрогеля обрезают и .в цилиндрических гранул диаметром 2 мм, длиной 5,71 мм направляют в наклонный желоб, обдувают сухим аэросилом и транспортируют в камерную сушилку. Сушку гранул ведут при в течение 5 ч. Высушенные частицы аэросилогеля в виде механически прочных цилиндрических гранул диаметром 2 мм, длиной 5 мм характеризуются следующими показателями:насыпная плотность 420 г/л, средний диаметр пор 130 А, удельная поверхность 142 . Последующая гидротермальная обработка гранул аэросилогеля

при температуре и давлении 200 кг/см2 в течение 4 ч приводит к получению крупнопористого адсорбента. После сушки и прокаливания на воздухе при 900 С адсорбент имеет

средний диаметр пор 17500 А,удельную поверхность 0,8 .

Пример 4. Высокодисперсную двуокись кремния-аэросил марки А-300 ( удельная поверхность частиц 305 )

0 в количестве 100 кг загружают в лопастной смеситель и при непрерывном . перемешивании. аэросила вводят в мешалку с помощью распылительной форе сунки 214 л 3%-ного водного раствора этилендиамина. рН водной сус :ензии обработанного таким образом аэроси. ла составляет 8,05. После тщательного перемешивания приготовленную порошкообразную смесь подают в питатель

0 гранулятора и экструдируют через фильерную головку -с отверстиями 5,71 мм под давлением 250-300 кг/см . На выходе головки жгуты пастообразного гидрогеля обдувают порошкообраз5ным аэросилом и подают на вращающиеся цилиндрические барабаны, где в местах соприкосновения за счет кольцевых канавок происходят разрезание на равные доли и закатка их в сферические

0 гранулы. Полученные гранулы транспортируют в камерную сушилку и сушат при 300°С в течение 5 ч. Высушенные частицы аэросилогеля в виде механически прочных сферических гранул диаметром 5 мм характеризуются следующими показателями: насыпная плотность 400 г/л, средний диаметр пор 90 А, удельная поверхность 172 . Последующая гидротермальная обработка граQ нул аэросилогеля при температуре и давлении 60 кг/см, а также сушка и прокаливание на воздухе при приводят к получению адсорбента со средним диаметром пор 3000 А и 5 удельной поверхностью 37 .

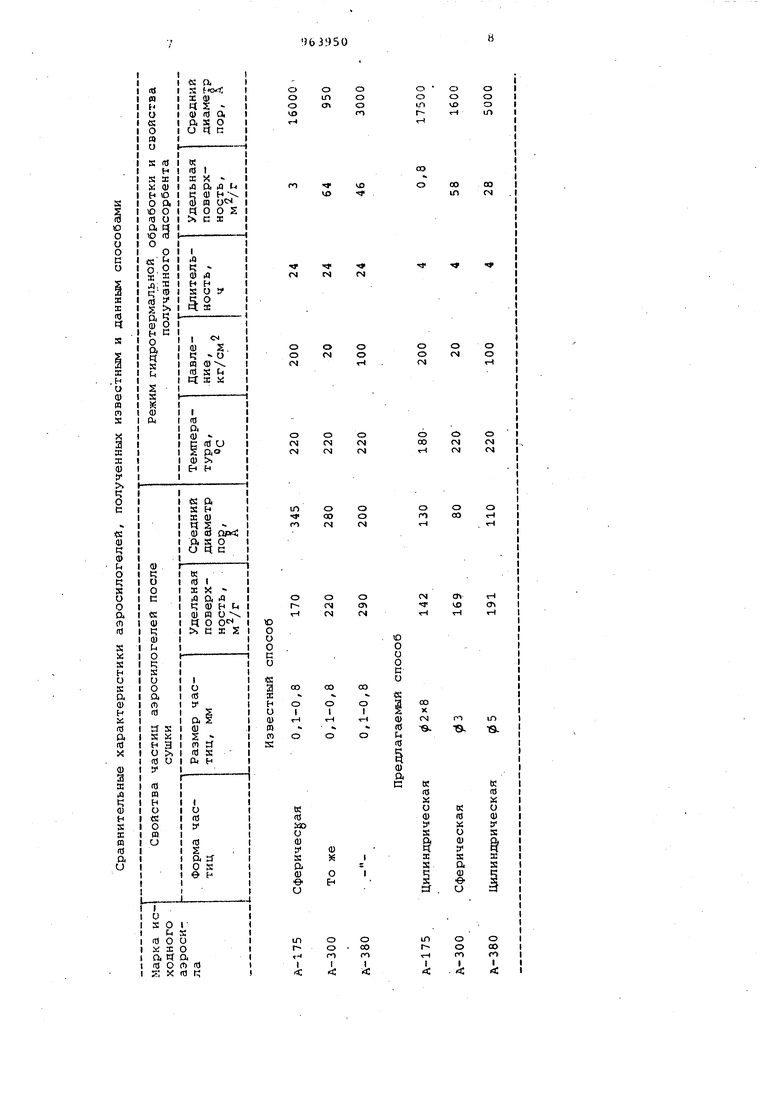

В таблице приведены сравнительные характеристики аэросилогелей, полученных известным и предлагаемым способами.

оо

ош

ооч ю

41

и

чSts

Г4

о о

CN

о

О

гч

CN CN

CN

1ЛО

ОО

ПГЧ

О

о гч

г

CN

ю

О

о о

и

« я

а: н и

О

1

0)

т т

S

«

(8

Ь

О

ш

Ф S

у

S

а ш е и

о

ЕН

о

о

го

I

о

о о о

о

VO

«н

1Л

00

со

1Л

гч

о о

о

tN

о

о

CN СМ

CS

см

о

о

00

г-1

сН (Т|

(Л Л

tN Чоо

оОО

гого

ii Таким образом, по предлагаемому способу получают однородные по разме ру, механически прочные сферические или цилиндрические гранулы аэррсилогеля, которые имеют следующие характеристики: насыпная плотность 380550 г/л, средний диаметр пор от 80 до 20000 А, удельная поверхность 0,5-200 MVr. Гранулы формуют на простых по конструкции и высокопроизводительных установках. Аэросилогель, полученный по такому способу, обладает широким диапазоном свойств и может найти применение в качестве адсорбента для очистки пищевых продуктов, разделения веществ в хроматографии, как носитель катализаторов, а также в качестве наполнителя резин, силиконовых каучу ков, пластмасс. Формула изобретения 1. Способ получения аэросилогеля, включакяций смешение аэросила с водой формование частиц, сушку с последующей гидротермальной обработкой и прокалкой, отличающийся тем/ что, с целью повышения однородности гранулометрического состава целевого продукта, аэросил перед смешением с водой обрабатывают аммиаком или гшкиламином в газовой или жидкой фазе, формование частиц ведут экструзией, а перед сушкой полученные гранулы подверггиот обдуву порошкообразным аэросилом. 2.Способ по п. 1, отличающийся тем, что обработку аммиаком или алкиламином в газовой фазе ведут при температуре бО-ЗБОс и давлении 0,1-4 кг/см, а в каждой фазе - 3-20%-ным водным раствором. 3.Способ по п. 1, от ч а ю щ и и с я тем, что смешение аэросила с водой ведут до концентрации аэросила 20-45 вес.%. Источники информации, принятые во внимание при.экспертизе 1.Патент Великобритании . 1352830, С 1 А, 1974. 2.Авторское свидетельство СССР 264369, С 01 В 33/158, 197ci.

Авторы

Даты

1982-10-07—Публикация

1981-03-13—Подача