(5) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЛЕТАЛЕЙ

1

.Изобретение относится к термической обработке изделий.

Известен способ термоциклической обработки металл 8 и сплавов, включакяций многократный быстрый нагрев выше линии А с последующим охлаждением

ниже А сначала на воздухе, а затем в масле П .

Однако известный способ изменяет / структуру деталей равномерно по всемую сечению,:.увеличивая пластичность и вязкость, не давая возможности менять структуру и обеспечить необходимые механические свойства в поверхностном слое деталей при неизменных свой-15 ствах в объем

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ обработки стальных изделий, включающий 20 цементацию, азотирование, многократную термоциклическую обработку в интервале температур на 30-50 С выше АС-, и на 30-50 С ниже , нагрев nofl

закалку, закалку и низкий отпуск t2 .,

Однако известный способ обеспечи вает повышение пластичности и ударной вязкости, т.е. возможны изменения свойств.только в одном направлении. Кроме того, применение способа ограни-, чено только стальными деталями.

Целью изобретения является обеспечение регулирования свойств поверхностного слоя.

Поставленная цель достигается тем, что согласно способу термической обработки поверхностного сл9я металлических деталей, включающему нагрев, выдержку и охлаждение, согласно изобретению, деталь помещают в жидкость, нагревают до температуры начала пузырькового кипения жидкости на ее поверхности и выдерживают в этих условиях.

Деталь выдерживают в жидкости в течение 2-30 ч.

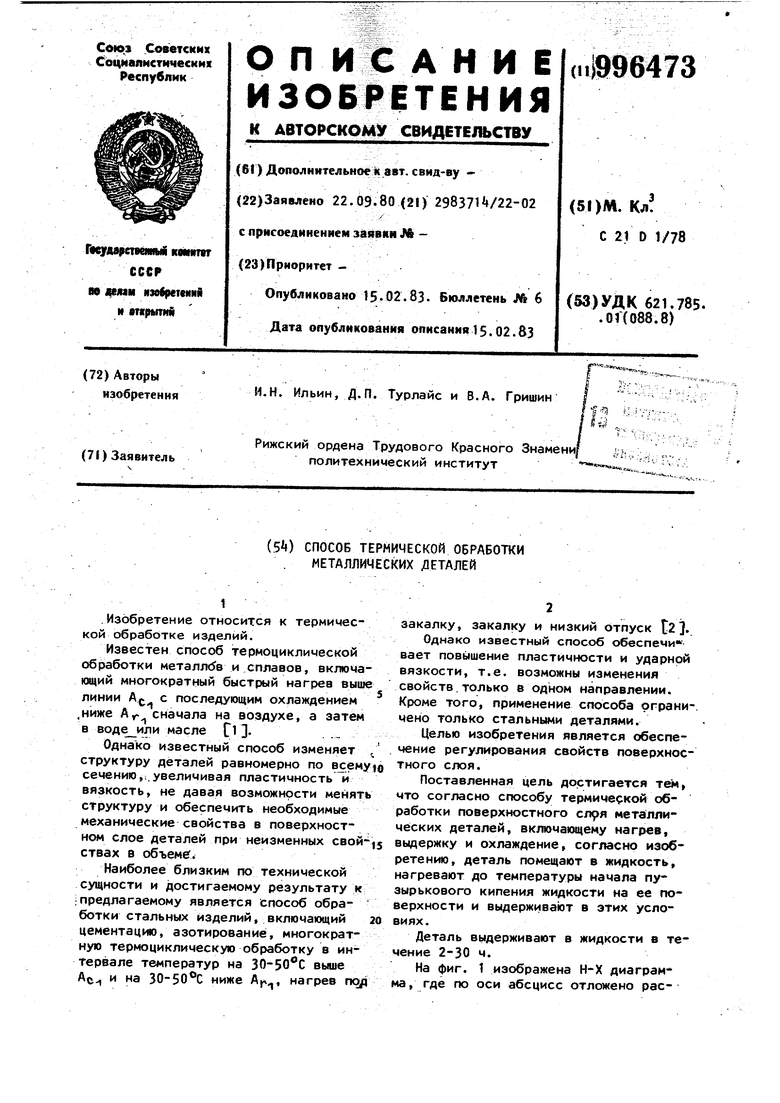

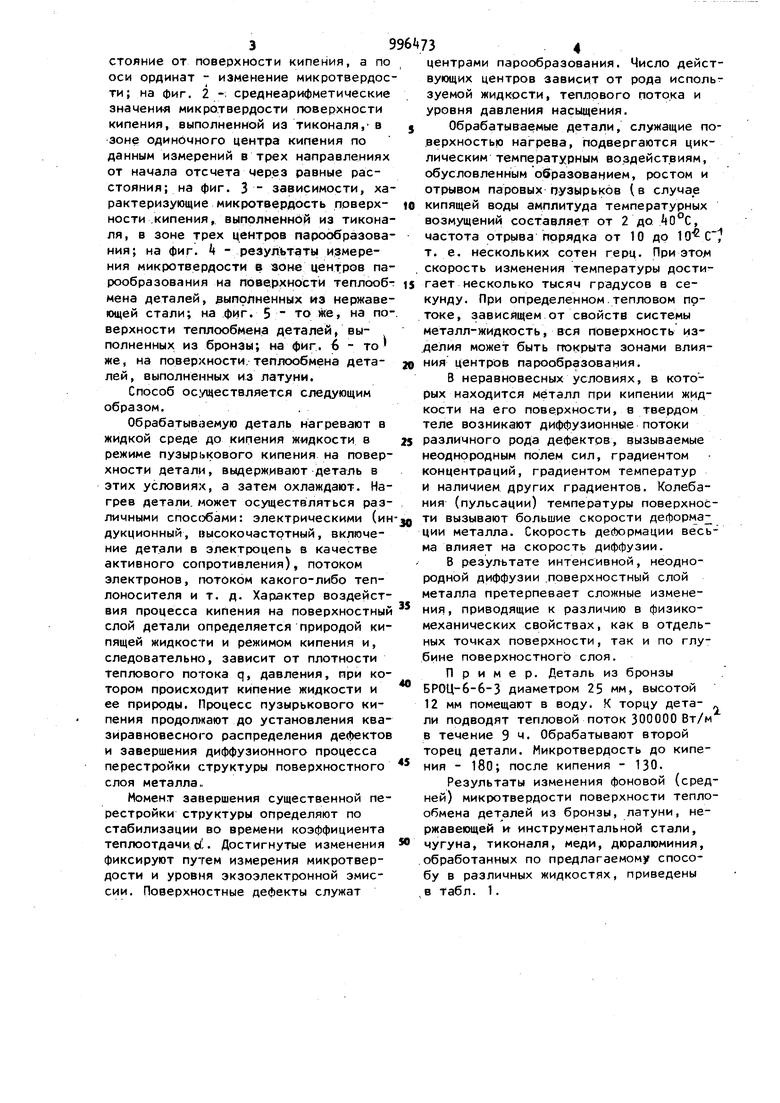

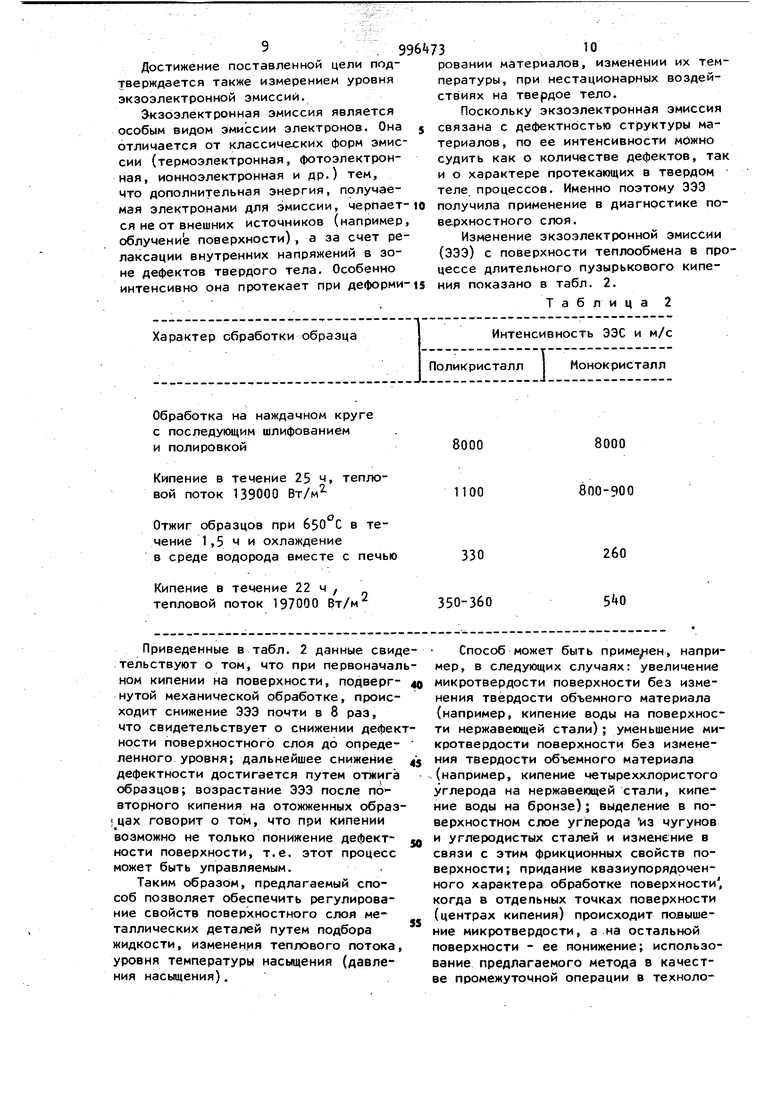

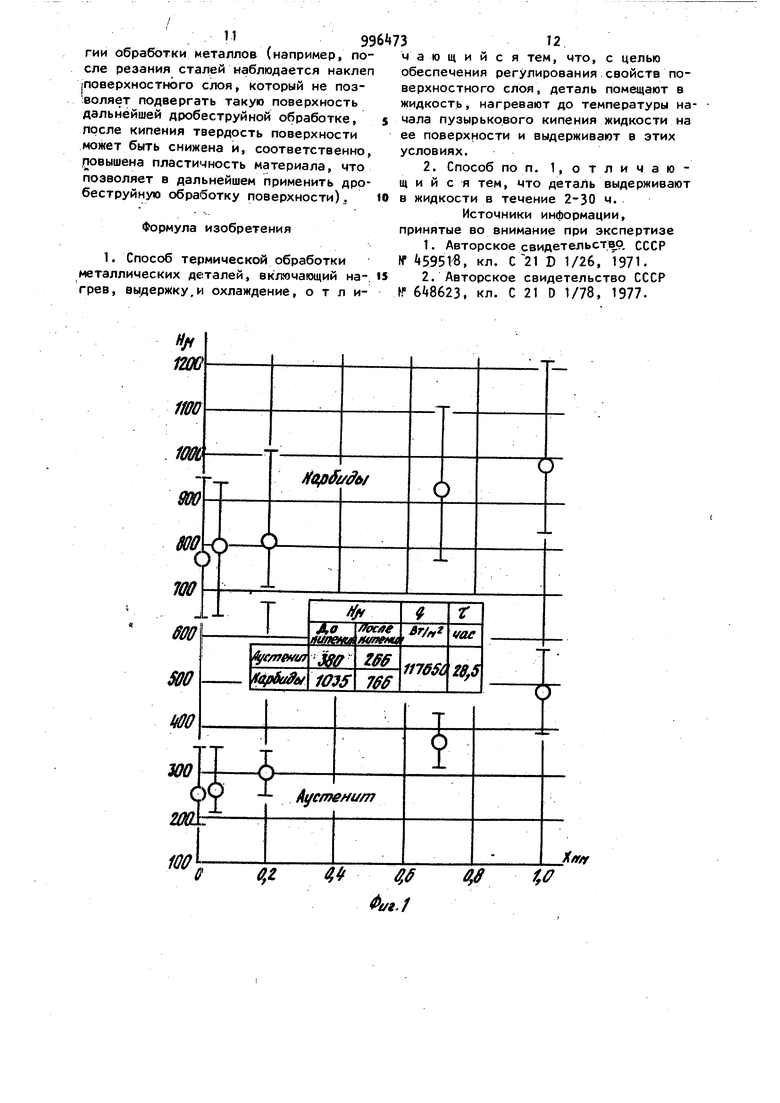

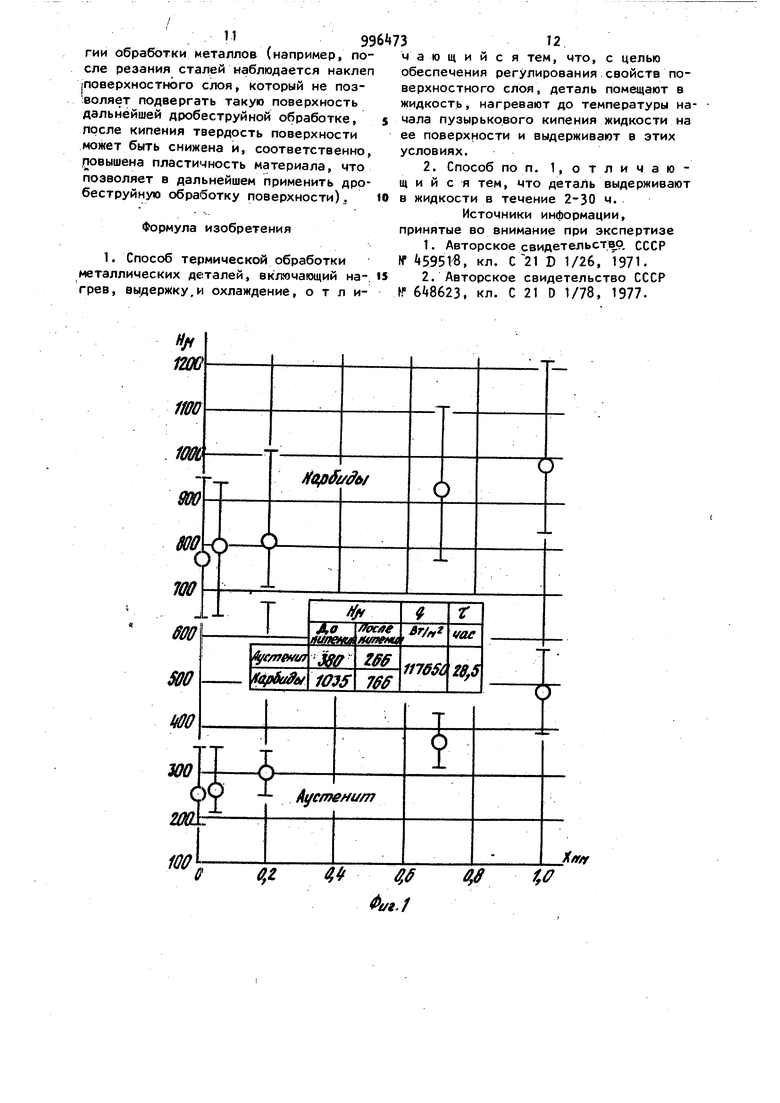

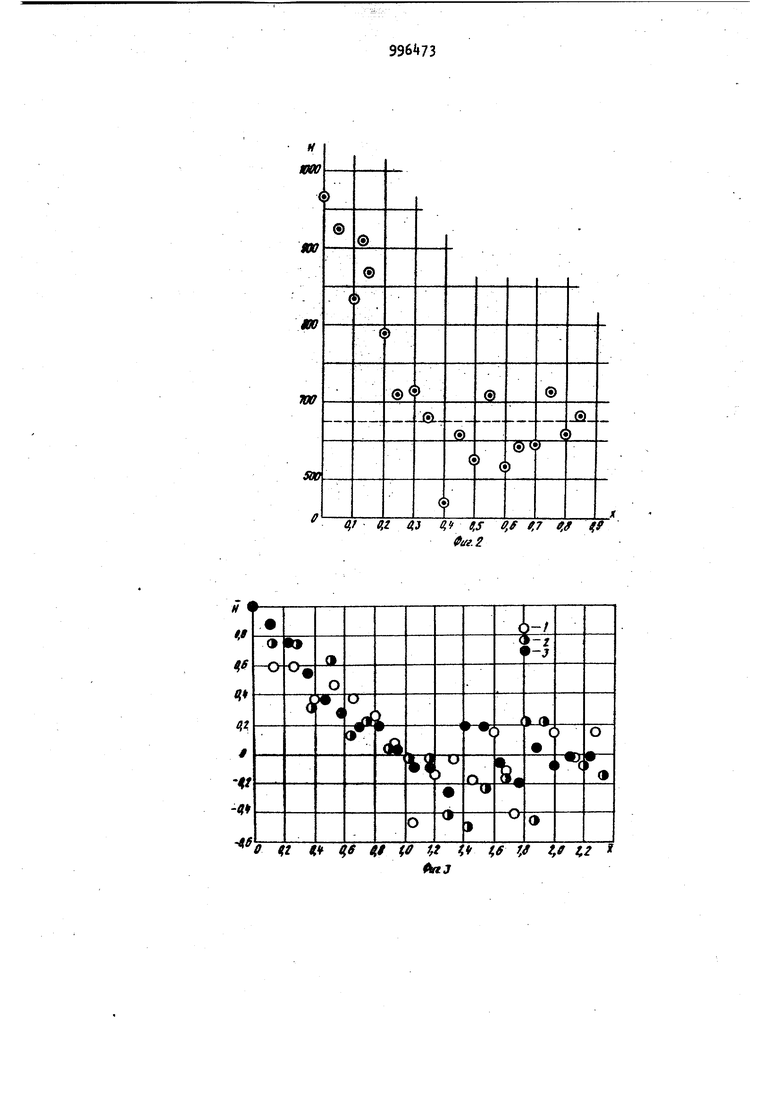

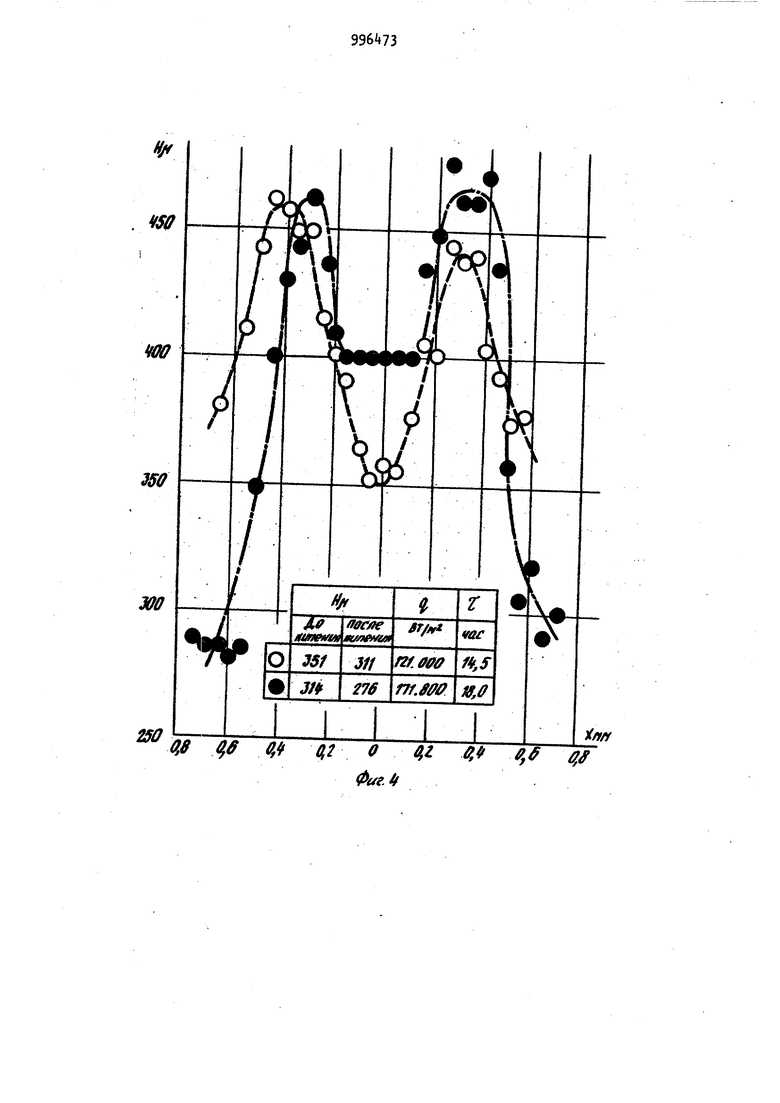

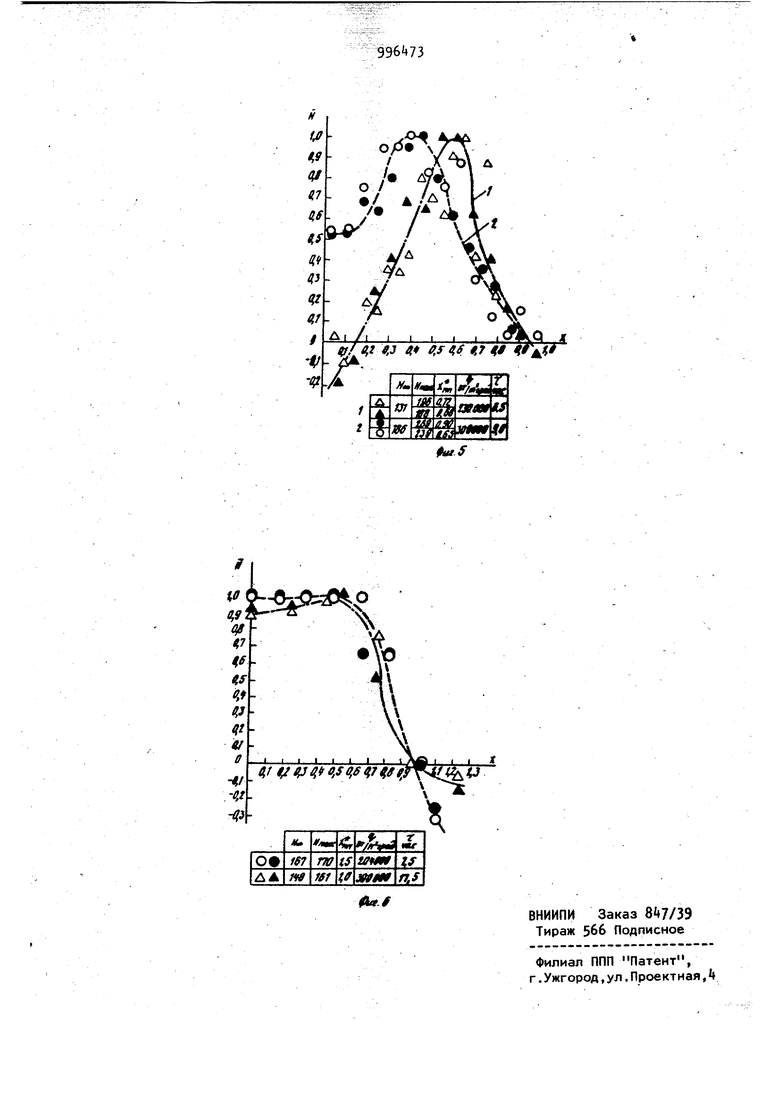

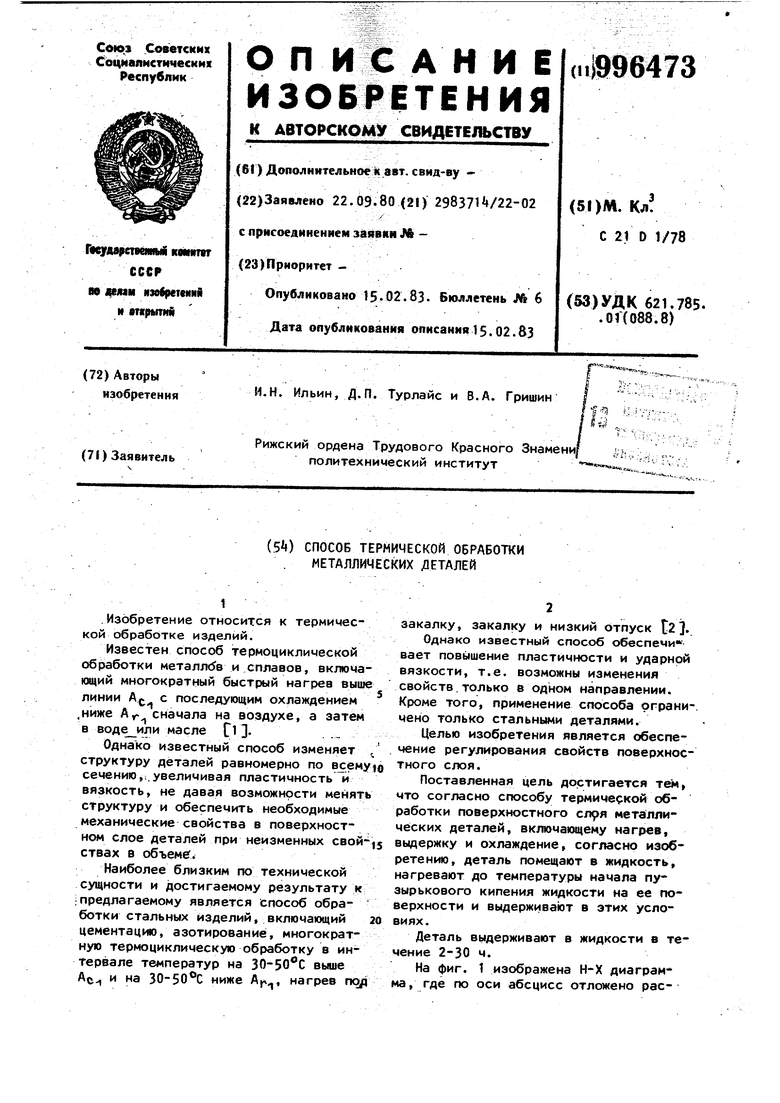

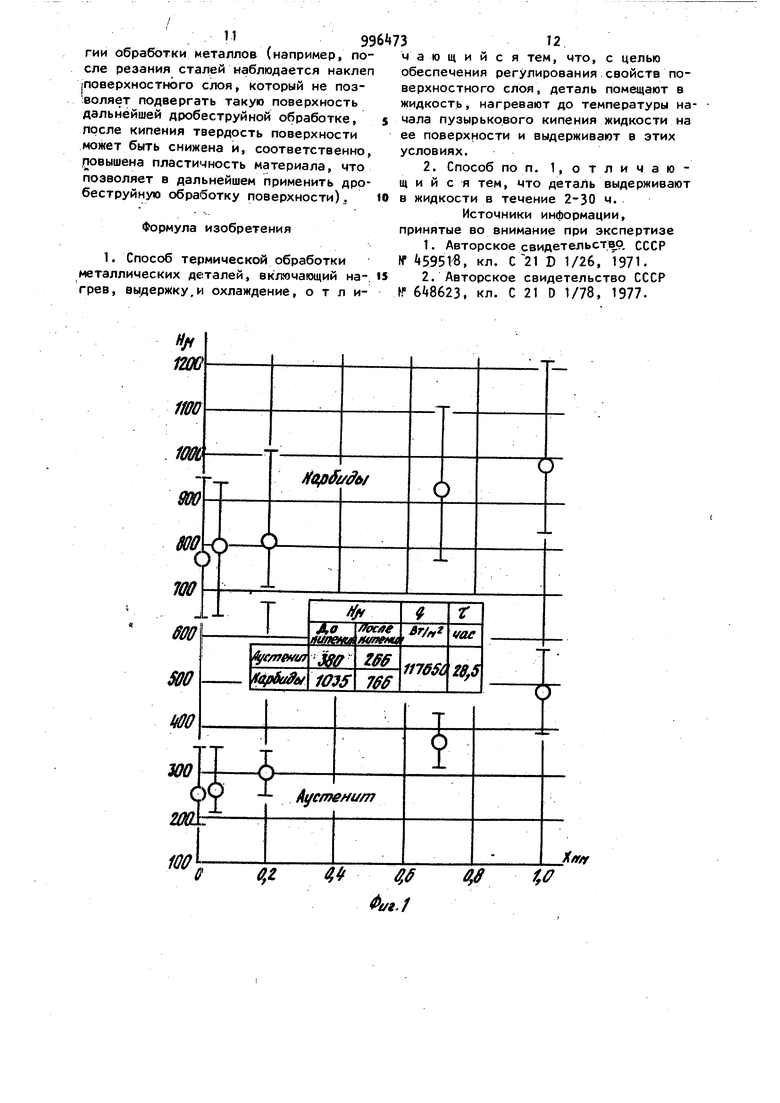

На фиг. t изображена Н-Х диаграмма, где по оси абсцисс отложено расстояние от поверхности кипения, а по оси ординат - изменение микротвердости; на фиг. 2 - среднеарифметические значение микротвердости повер хности кипения, выполненной из тиконаля,- в зоне одиночного центра кипения по данным измерений в трех направлениях от начала отсчета через равные расстояния; на фиг. 3 зависимости, характеризующие микротвердость поверхности .кипения, выполненной из тиконаля, в зоне трех центров парообразования; на фиг. k - результаты измерения микротвердости в зоне центров парообразования на поверхности теплообмена деталей, |1ыпояненных из нержавеющей стали; на фиг. 5 то же, на поверхности теплообмена деталей, выполненных из бронзы; на фиг. 6 - то же, на поверхности теплообмена деталей, выполненных из латуни. Способ ос;/ществляется следующим образом. Обрабатываемую деталь нагревают в жидкой среде до кипения жидкости в режиме пузырькового кипения на поверхности детали, выдерживают деталь в этих условиях, а затем охлаждают. Нагрев детали, может осуществляться различными способами: электрическими (ин дукционный, высокочастотный, включение детали в электроцепь в качестве активного сопротивления), потоком электронов, потоком какого-либо теплоносителя и т. д. Характер воздействия процесса кипения на поверхностный слой детали определяется природой кипящей жидкости и режимом кипения и, следовательно, зависит от плотности теплового потока q, давления, при котором происходит кипение жидкости и ее приррды. Процесс пузырькового кипения продолжают до установления квазиравновесного распределения дефектов и завершения диффузионного процесса перестройки структуры поверхностного с.ггая металла,, Момент завершения существенной перестройки структуры определяют по стабилизации во времени коэффициента теплоотдачи, d. Достигнутые изменения фиксируют путем измерения микротвердости и уровня экзоэлектронной эмиссии. Поверхностные дефекты служат центрами парообразования. Число действующих центров зависит от рода исполы зуемой жидкости, теплового потока и уровня давления насыщения. Обрабатываемые детали, служащие по.верхностью нагрева, подвергаются циклическим температурным воздействиям, обусловленным образованием, ростом и отрывом паровых пузырьков (в случае кипящей воды амплитуда температурных возмущений составляет от 2 до ЛО°С, частота отрыва порядка от 10 до т. е. нескольких сотен герц. При этом скорость изменения температуры достигает несколько тысяч градусов в секунду. При определенном.тепловом потоке, зависящем от свойств системы металл-жидкость, вся поверхность из.делия может быть покрыта зонами влияния центров парообразования. В неравновесных условиях, в которых находится металл при кипении жидкости на его поверхности, в твердом теле возникают диффузионные потоки различного рода дефектов, вызываемые неоднородным полем сил, градиентом концентраций, градиентом температур и наличием других градиентов. Колебания (пульсации) температуры поверхности вызывают большие скорости деформа ции металла. Скорость деформации весьма влияет на скорость диффузии. В результате интенсивной, неоднородной диффузии .поверхностный слой металла претерпевает сложные изменения, приводящие к различию в физикомеханических свойствах, как в отдельных точках поверхности, так и по глубине поверхностного слоя. Пример. Деталь из бронзы БРОЦ-6-6-3 диаметром 25 мм, высотой 12 мм помещают в воду. К торцу дета- „ ли подводят тепловой поток 300000 Вт/м в течение 9 ч. Обрабатывают второй торец детали. Микротвердость до кипения - 180; после кипения - 130. Результаты изменения фоновой (средней) микротвердости поверхности теплообмена деталей из бронзы, латуни, нержавеющей и инструментальной стали, чугуна, тиконаля, меди, дюралюминия, обработанных по предлагаемому способу в различных жидкостях, приведены в табл. 1. Достижение поставленной цели подтверждается также измерением уровня экзоэлектронной эмиссий. Экзоэлектронная эмиссия является особым видом эмиссии электронов. Она отличается от классических форм эмиссии (термоэлектронная, фотоэлектронная, ионноэлектронная и др.) тем, что дополнительная энергия, получаемая электронами для эмиссии, черпается не от внешних источников (например, облучение поверхности), а за счет релаксации внутренних напряжений в зоне дефектов твердого тела. Особенно интенсивно она протекает при деформиЭЭ

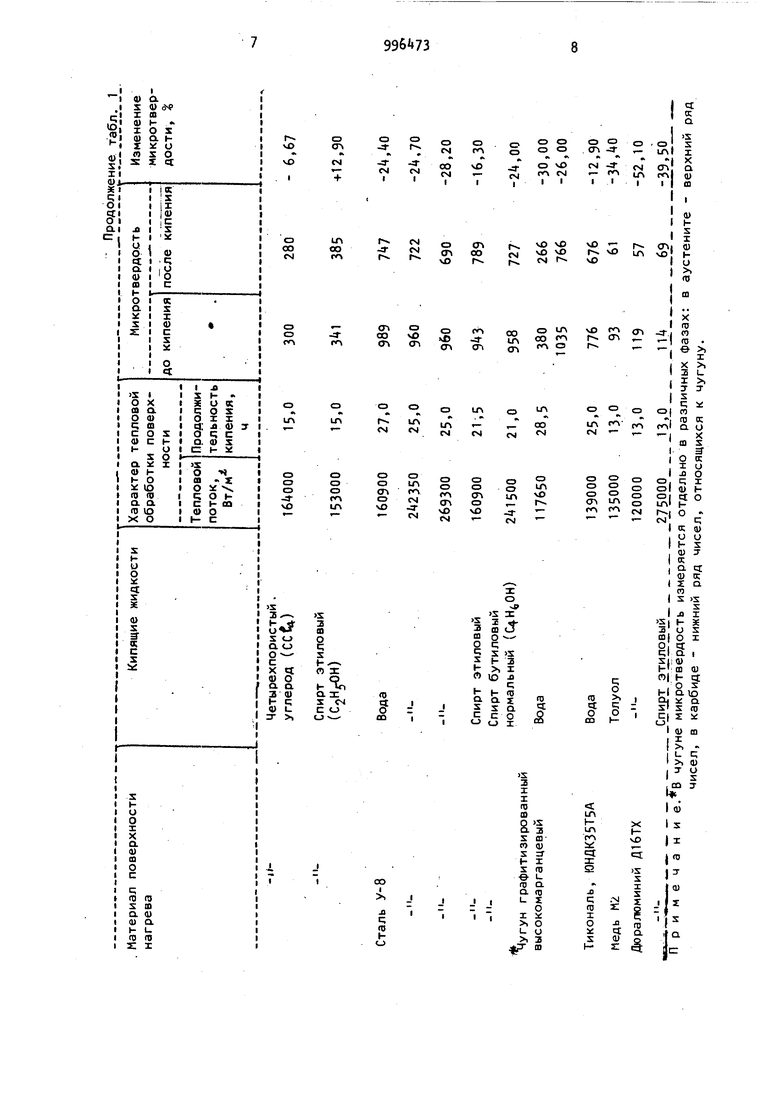

Таблица 2 3 ровании материалов, изменении их температуры, при нестационарных воздействиях на твердое тело. Поскольку Экзоэлектронная эмиссия связана с дефектностью структуры материалов, по ее интенсивности мйжно судить как о количестве дефектов, так и о характере протекающих в твердом теле, процессов. Именно поэтому ЭЭЭ получила применение в диагностике поверхностного слоя Изменение экзоэлектронной эмиссии (ЭЭЭ) с поверхности теплообмена в процессе длительного пузырькового кипения показано в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплопередающая стенка теплообменника и способ формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника | 2021 |

|

RU2793671C2 |

| Способ измерения толщины пленки | 1984 |

|

SU1296835A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КВАРЦЕВЫХ РЕЗОНАТОРОВ | 1991 |

|

RU2045041C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2462516C2 |

| Способ охлаждения поверхности | 1972 |

|

SU456971A1 |

| СПОСОБ ПАРЦИАЛЬНОГО КИПЯЧЕНИЯ В МИНИ- И МИКРОКАНАЛАХ | 2005 |

|

RU2382310C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОРЕБРЕНИЯ ТРУБЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2615096C2 |

| Способ термической обработки металлов | 1988 |

|

SU1562356A1 |

| СПОСОБ КОНТРОЛЯ ЛУЧЕВОЙ ПРОЧНОСТИ ПОВЕРХНОСТИ ОПТИЧЕСКИХ МАТЕРИАЛОВ | 1990 |

|

RU2034278C1 |

| Способ закалки стальных изделий | 1985 |

|

SU1355634A1 |

Обработка на наждачном круге с последующим шлифованием и полировкой

Кипение в течение 25 ч, тепловой поток 139000 Вт/м

Отжиг образцов при 650 С в течение 1,5 ч и охлаждение в среде водорода вместе с печью

Кипение в течение 22 ч , тепловой поток 197000 Вт/м Приведенные в табл. 2 данные свид тельствуют о том, что при первоначал ном кипении на поверхности, подвергнутой механической обработке, происходит снижение ЭЭЭ почти в 8 раз, что свидетельствует о снижении дефек ности поверхностного слоя до определенного уровня; дальнейшее снижени1е дефектности достигается путем отжига образцов; возрастание ЭЭЭ после по вторного кипения на отожженных образ цах говорит о том, что при кипении возможно не только понижение дефектности поверхности, т.е. этот процесс может быть управляемым. Таким образом, предлагаемый способ позволяет обеспечить регулирование свойств поверхностного слоя металлических деталей путем подбора жидкости, изменения теплового потока, уровня температуры насыщения (давления насыщения).

8000 800-900

260 Способ может быть приме нен, например, в следующих случаях: увеличение микротвердости поверхности без изменения твёрдости объемного материала (например, кипение воды на поверхности нержавеющей стали); уменьшение микротвердости поверхности без изменения твердости объемного материала -(например, кипение четыреххлористого углерода на нержавеющей стали, кипение воды на бронзе); выделение в поверхностном слое углерода из чугунов и углеродистых сталей и изменение в связи с этим фрикционных свойств поверхности; придание квазиупорядоченного характера обработке поверхности, когда в отдельных точках поверхности (центрах кипения) происходит повышение микротвердости, а на остальной поверхности - ее понижение; использование предлагаемого метода в качестве промежуточной операции в технолоМЭЭгии обработки металлов (например, после резания сталей наблюдается наклеп inoBepxHocTHoro слоя, который не поз:воляет подвергать такую поверхность дальнейшей дробеструйной ое5работке, после кипения твердость поверхности может быть снижена и, соответственно, повышена пластичность материала, что позволяет в дальнейшем применить дробеструйную обработку поверхности). Формула изобретения 1. Способ термической обработки металлических д€1талей, включающий на-; грев, вь1держку,и охлаждение, о т л и fy ff,d

ff

f,C i/i./ 3 чающийся тем, что, с целью обеспечения регулирования свойств поверхностного слоя, деталь помещают в жидкость, нагревают до температуры начала пузырькового кипения жидкости на ее поверхности и выдерживают в этих условиях. 2. Способ по п. 1, отличающий с я тем, что деталь выдерживают в жидкости в течение 2-30 ч. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство, СССР ff 59516, кл. D 1/26, 1971. 2.Авторское свидетельство СССР , кл. С 21 D 1/78, 1977. 0,8 ff, gi2 о 1 Фае.

IJf

1,9 4/ V US

e.s

t

из

/

Ar /r

.Q jr

Авторы

Даты

1983-02-15—Публикация

1980-09-22—Подача