Изобретение относится к термической обработке и может быть использовано для закалки изделий машиностроения.

Целью изобретения является.повышение качества закалки путем стабилизации теплообмена в температурном диапазоне, соответствующем пленочному кипению,

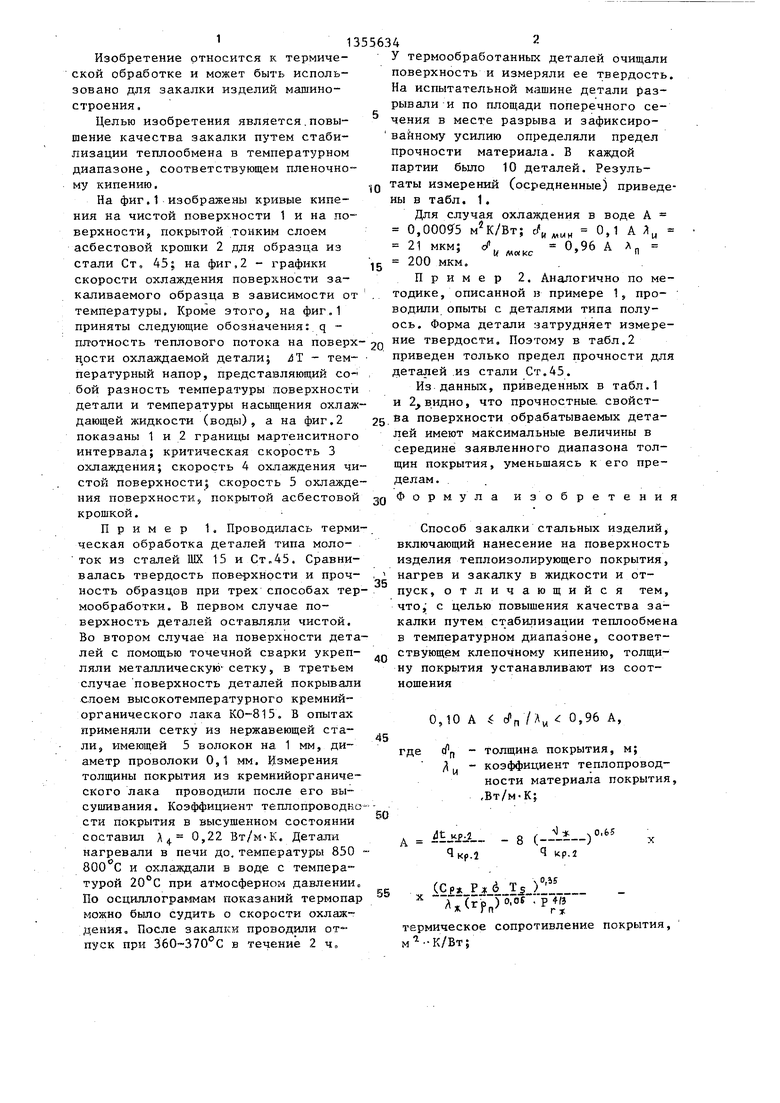

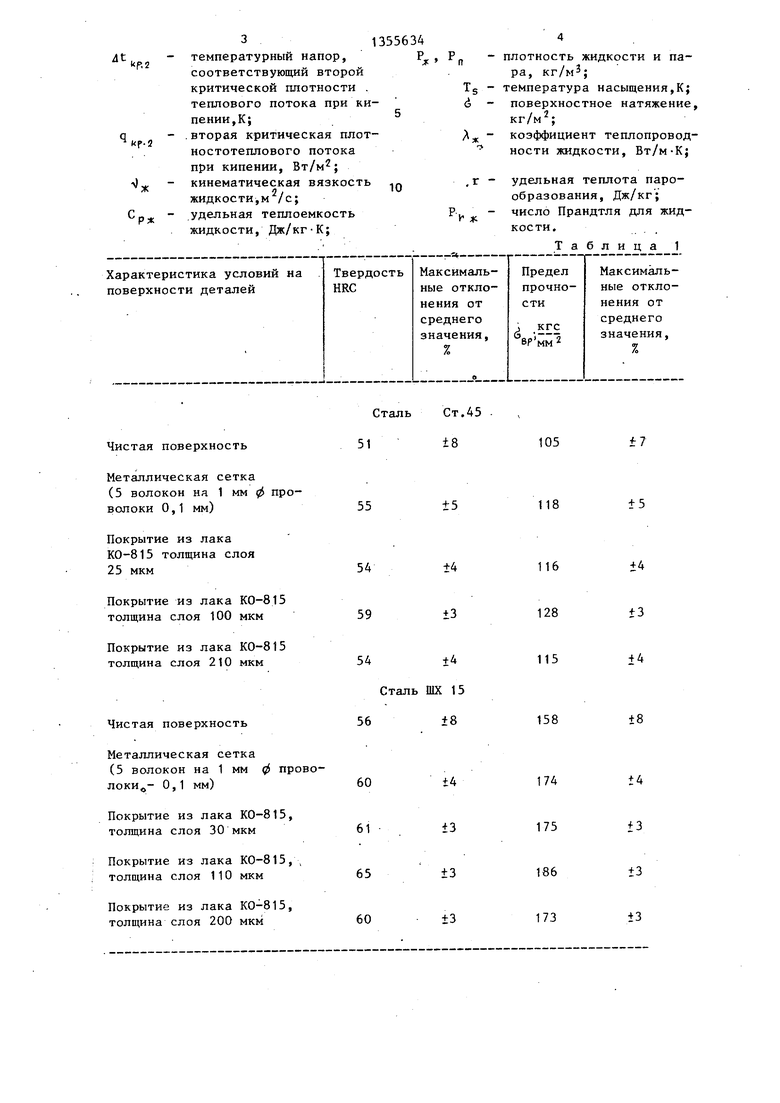

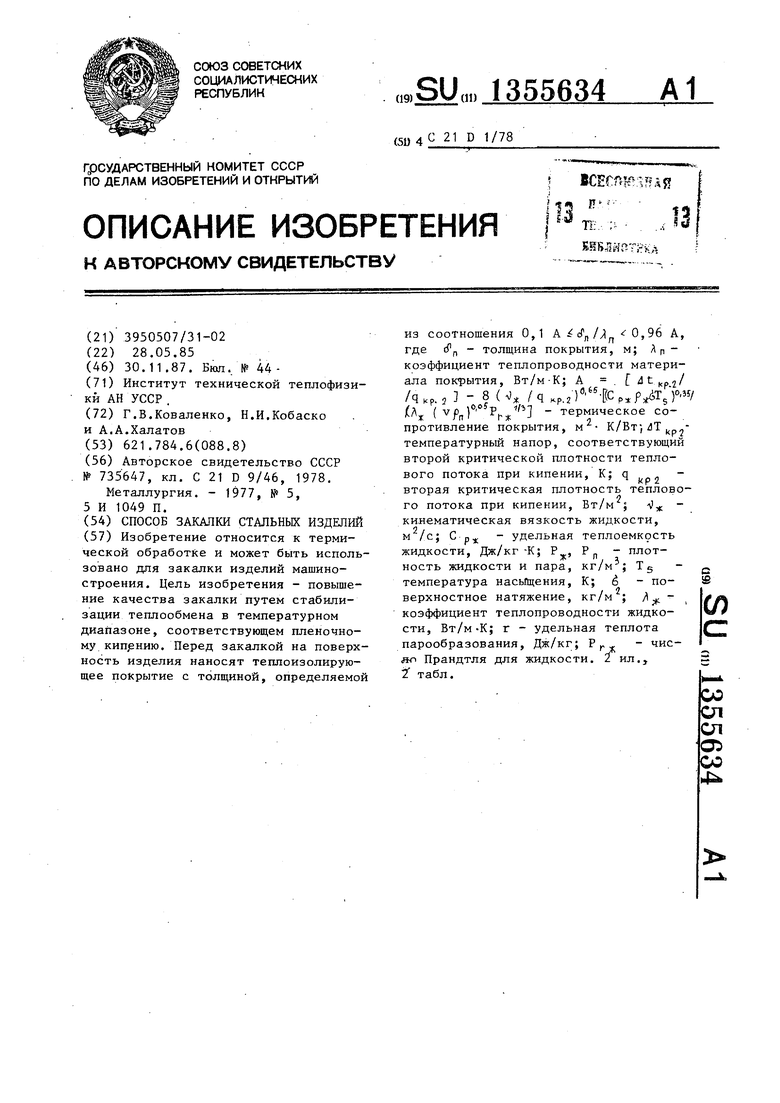

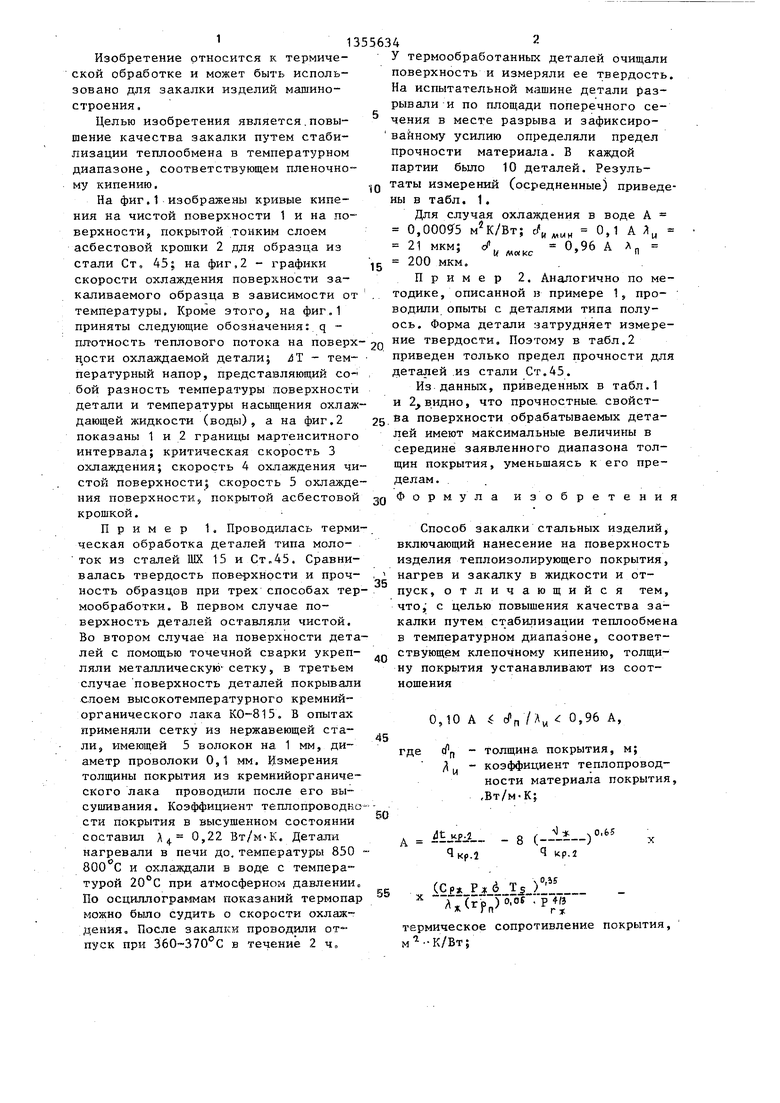

На фиг.1 изображены кривые кипения на чистой поверхности 1 и на поверхности , покрытой тонким слоем асбестовой крошки 2 дд1я образца из стали СТо 45; на фиг,2 - графики скорости охлаждения поверхности закаливаемого образца в зависимости от температуры. Кроме этого на фиг.1 приняты следующие обозначения: q У термообработанных деталей очищали поверхность и измеряли ее твердость. На испытательной машине детали разрывали и по площади поперечного сечения в месте разрыва и зафиксиро- вайному усилию определяли предел прочности материала. В каждой партии бьшо 10 деталей. Резуль- .jQ таты измерений (осредненные) приведены в табл. 1.

в воде А А

Для случая охлаждения 0,0005Г5 мЧ/Вт; „ 0,1

21

оС

ы

К (Mofkc

0,96 А Л

15

мкм; 200 мкм.

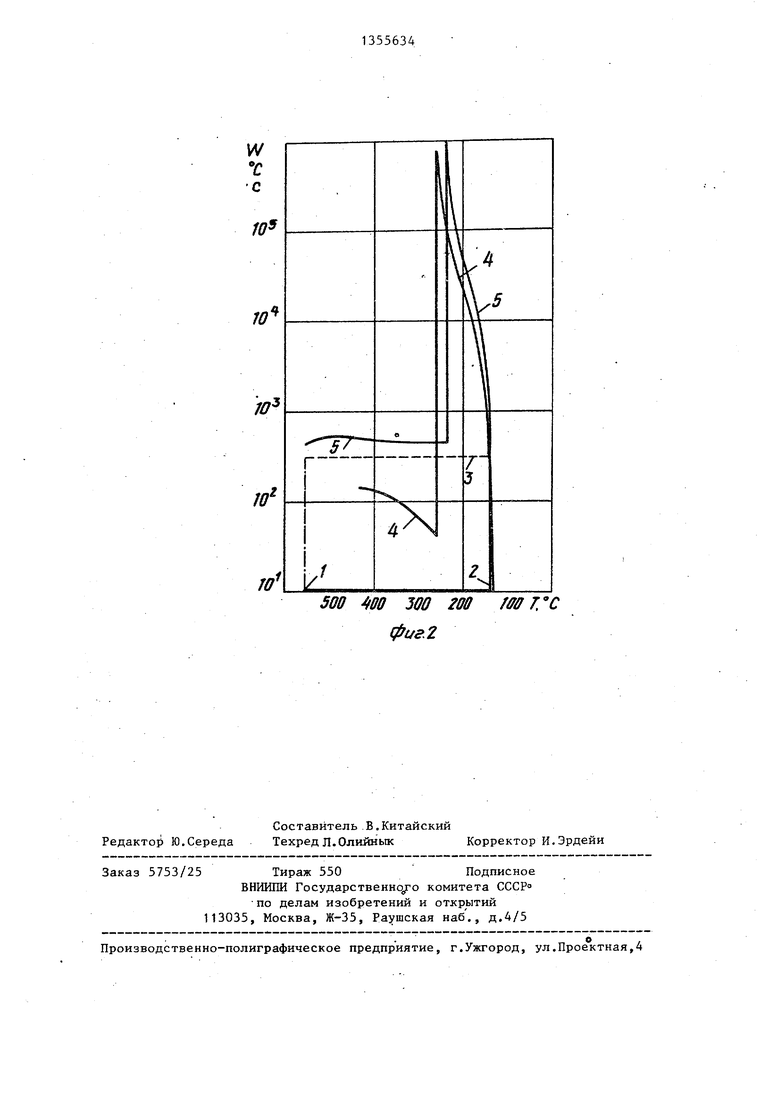

Пример 2. Аналогично по методике, описанной н примере 1, проводили опыты с деталями типа полуось. Форма детали затрудняет измереплотность теплового потока на поверх-2о твердости. Поэтому в табл.2 охлаждаемой детали; Т - тем- приведен только предел прочности для пературный напор, представляющий со-- : деталей .из стали Ст.45.

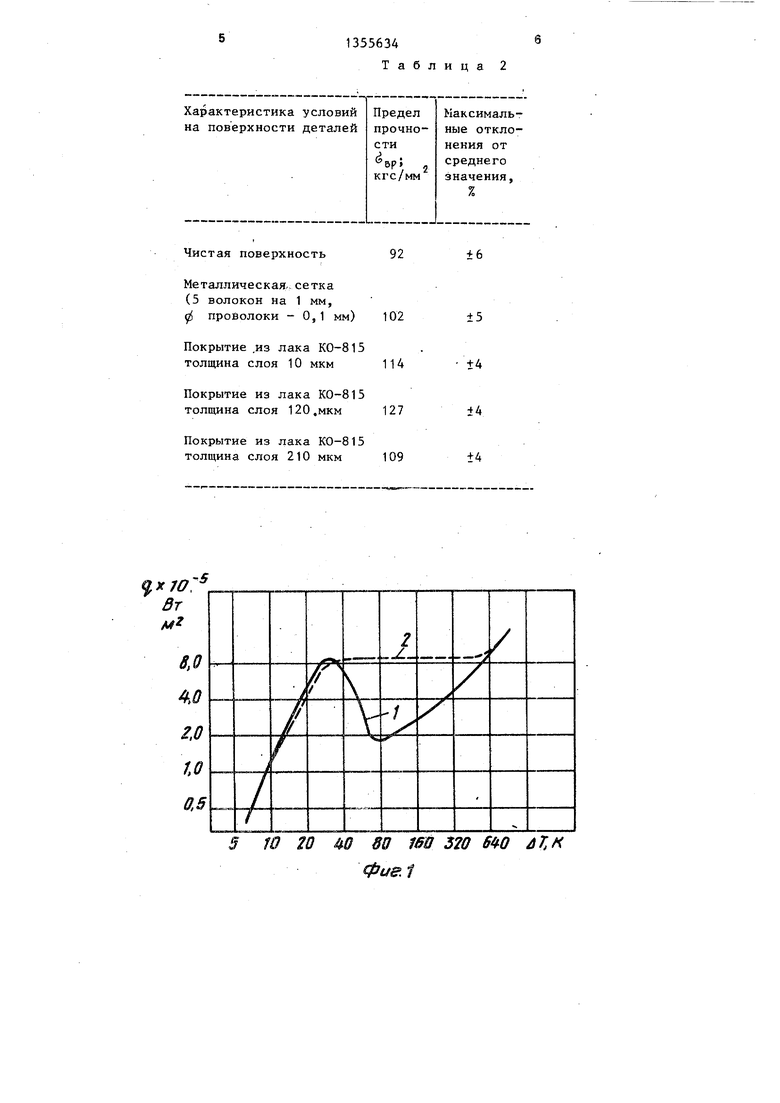

Из данньп, приведенных в табл.1 и 2 в1здно, что прочностные, свойст- 25 ва поверхности обрабатываемых деталей имеют максимальные величины в

35

40

бой разность температуры поверхности детали и температуры насыщения охлаждающей жидкости (воды), а на фиг.2 показаны 1 и 2 границы мартенситного интервала; критическая скорость 3 охлаждения; скорость 4 охлаждения чистой поверхности; скорость 5 охлаждения поверхности, покрытой асбестовой gg крошкой.

Пример 1. Проводилась термическая обработка деталей типа моло- ток из сталей Ж 15 и Ст,45. Сравнивалась твердость поверхности и прочность образцов при трех способах термообработки. В первом случае поверхность деталей оставляли чистой. Во втором случае на поверхности деталей с помощью точечной сварки укрепляли металлическую сетку, в третьем случае поверхность деталей покрывали слоем высокотемпературного кремний- органического лака КО-815. В опытах применяли сетку из нержавеющей стали, имеющей 5 волокон на 1 мм, диаметр проволоки 0,1 мм. Измерения толщины покрытия из кремнийорганиче- ского лака проводили после его высушивания. Коэффициент теплопроводно-- сти покрытия в высушенном состоянии составил А 4- . Детали нагревали в печи до. температуры 850 - 800 С и охлаждали в воде с температурой 20°С при атмосферном давлении. По осциллограммам показаний термопар можно было судить о скорости охлаждения. После закалки проводили от пуск при ЗбО-ЗУО С в течение 2ч, м

45

середине заявленного диапазона толщин покрытия, уменьшаясь к его пределам. Формула Изобретения

Способ закалки стальных изделий у включающий нанесение на поверхность изделия теплоизолирующего покрытия, нагрев и закалку в жидкости и отпуск, отличающийся тем, что,; с целью повышения качества закалки путем стабилизации теплообмена в температурном диапазоне, соответствующем клепочному кипению, толщину покрытия устанавливают из соотношения

0,10 А с/ п/Д„ 0,96 А, с/,

где

п и

толщина покрытия, м; коэффициент теплопроводности материала покрытия, ,Вт/м-К;

50

д .2. g () 0.5 Чкр.2

55

0,15

X

(С РЖ Tj )

)° ° -Р

г ж

термическое сопротивление покрытия, К/Вт;

У термообработанных деталей очищали поверхность и измеряли ее твердость. На испытательной машине детали разрывали и по площади поперечного сечения в месте разрыва и зафиксиро- вайному усилию определяли предел прочности материала. В каждой партии бьшо 10 деталей. Резуль- таты измерений (осредненные) приведены в табл. 1.

в воде А А

Для случая охлаждения 0,0005Г5 мЧ/Вт; „ 0,1

21

оС

ы

К (Mofkc

0,96 А Л

5

мкм; 200 мкм.

Пример 2. Аналогично по методике, описанной н примере 1, проводили опыты с деталями типа полуось. Форма детали затрудняет измере5

0

g

м

5

середине заявленного диапазона толщин покрытия, уменьшаясь к его пределам. Формула Изобретения

Способ закалки стальных изделий у включающий нанесение на поверхность изделия теплоизолирующего покрытия, нагрев и закалку в жидкости и отпуск, отличающийся тем, что,; с целью повышения качества закалки путем стабилизации теплообмена в температурном диапазоне, соответствующем клепочному кипению, толщину покрытия устанавливают из соотношения

0,10 А с/ п/Д„ 0,96 А, с/,

где

п и

толщина покрытия, м; коэффициент теплопроводности материала покрытия, ,Вт/м-К;

м

д .2. g () 0.5 Чкр.2

м

0,15

X

(С РЖ Tj )

)° ° -Р

г ж

м

термическое сопротивление покрытия, К/Вт;

Чистая поверхность

Металлическая сетка (5 волокон на 1 мм проволоки 0,1 мм)

Покрытие из лака КО-815 толщина слоя 25 мкм

Покрытие из лака КО-815 толщина слоя 100 мкм

Покрытие из лака КО-815 толщина слоя 210 мкм

Чистая поверхность

Металлическая сетка

(5 волокон на 1 мм ф пролоки - 0,1 мм)

Покрытие из лака КО-815, толщина слоя 30 мкм

Покрытие из лака КО-815, , толщина слоя 110 мкм

Покрытие из лака КО-815, толщина слоя 200 мкм

альСт.45

±8

±5

±4

тальШХ 15

±8

105

118

14 + 3 + 3

±3

115

158

174

175

186

173

f 7

15

14 ±8

i4 13 13 13

1355634

Таблица 2

Чистая поверхность

Металлическая, сетка (5 волокон на 1 мм, ф проволоки - 0,1 мм)

Покрытие ,из лака КО-815 толщина слоя 10 мкм

Покрытие из лака КО-815 толщина слоя 120.мкм

Покрытие из лака КО-815 толщина слоя 210 мкм

ХГО, Вт м

-S

S.O 4М 2.0

1.0 O.S

5 10 20

±6

15 ±4 14

±4

80 163 320 61Ю Т.К фие.1

ю

w

го

500 ш 300 гоо fffdi c

фиг.2

Редактор Ю.Середа

Составитель.В.Китайский

Техред л.Олийнык Корректор И. Эрдейи

5753/25

Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки металлических деталей | 1980 |

|

SU996473A1 |

| Устройство для закалки полых изделий | 1981 |

|

SU1028727A1 |

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| Способ закалки стальных изделий | 1990 |

|

SU1772175A1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2386705C1 |

| ИНДУКТОР ДЛЯ НАГРЕВА ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СКВОЗНЫХ ОТВЕРСТИЙ ДИАМЕТРОМ 20...30 ММ | 2012 |

|

RU2509454C1 |

| Способ изготовления режущих элементов | 1987 |

|

SU1481036A1 |

| СПОСОБ И ШТАМПОВОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ И ЗАКАЛКИ ПОД ДАВЛЕНИЕМ ОЦИНКОВАННЫХ ЗАГОТОВОК ИЗ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) | 2012 |

|

RU2606359C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| Способ лазерного микроструктурирования исполнительной плоской кромки деталей из углеродистой стали | 2024 |

|

RU2840325C1 |

Изобретение относится к термической обработке и может быть использовано для закалки изделий машиностроения. Цель изобретения - повышение качества закалки путем стабилизации теплообмена в температурном диапазоне, соответствующем пленочному кипрнию. Перед закалкой на поверхность изделия наносят теплоизолирующее покрытие с толщиной, определяемой из соотношения 0,1 А сГ„/Л О, 96 А, где (п - толщина покрытия, м; Лр - коэффициент теплопроводности материала покрытия, Вт/м-К; А . f /q ,р. 2 -.8 (.,/q кр.2) -Г()./ )(Л ,0,оУ, V bj термическое со- К/Вт; Т ж fJ -г противление покрытия, м , jj.,,i . температурный напор, соответствующий второй критической плотности теплового потока при кипении. К; q вторая критическая плотность теплового потока при кипении, Бт/м ; л) - кинематическая вязкость жидкости, С р - удельная теплоемкость жидкости, Дж/кг -К; Р,, Р - плотность жидкости и пара, кг/м ; Т5 температура нась 1цения. К; и - поверхностное натяжение, кг/м ; , коэффициент теплопроводности жидкости, Вт/м-К; г - удельная теплота парообразования, Дж/кг; Р - чис- до Прандтля для жидкости. табл. 7 ил.. i (Л С 00 ел 01 О5 СО 4;

| Устройство для закалки изделий | 1978 |

|

SU735647A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Металлургия | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1987-11-30—Публикация

1985-05-28—Подача