Изобретение относится к металлургии, в частности к термической обработке металлов.

Цель изобретения - повышение качества металла за счет увеличения интенсивности теплообмена в закалом1- ной среде.

Пример . Образцы из стали 45 диаметром 40 мм и высотой 60 мм нагревают в электрической муфельной печи до температуры 820°С выдерживают 40 мин и закаливают в масле.

Закалочная ванна представляет собой цилиндрический стеклянный сосуд с электропроводным кольцом (шиной) по всей поверхности стен. Закалочная ванна и образец находятся в электрическом поле напряженностью от 1 кВ/см до 0,8 пробойной напряженности охлаждающей среды (Епп 220 кВ/см).

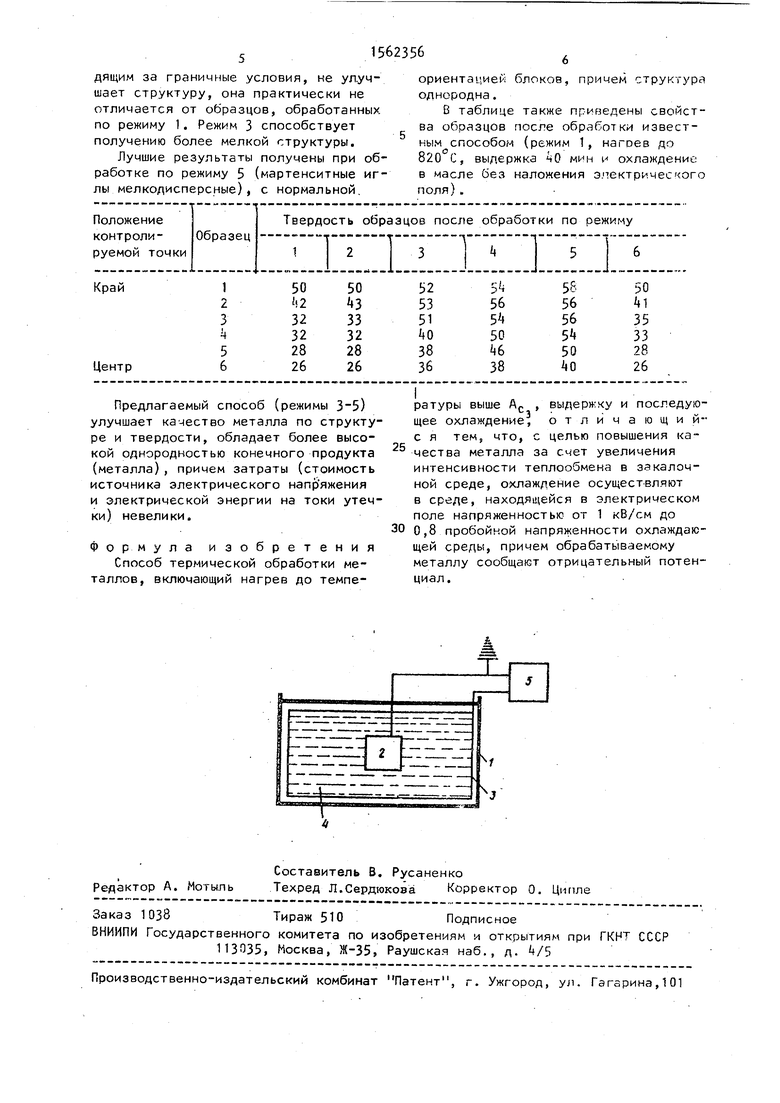

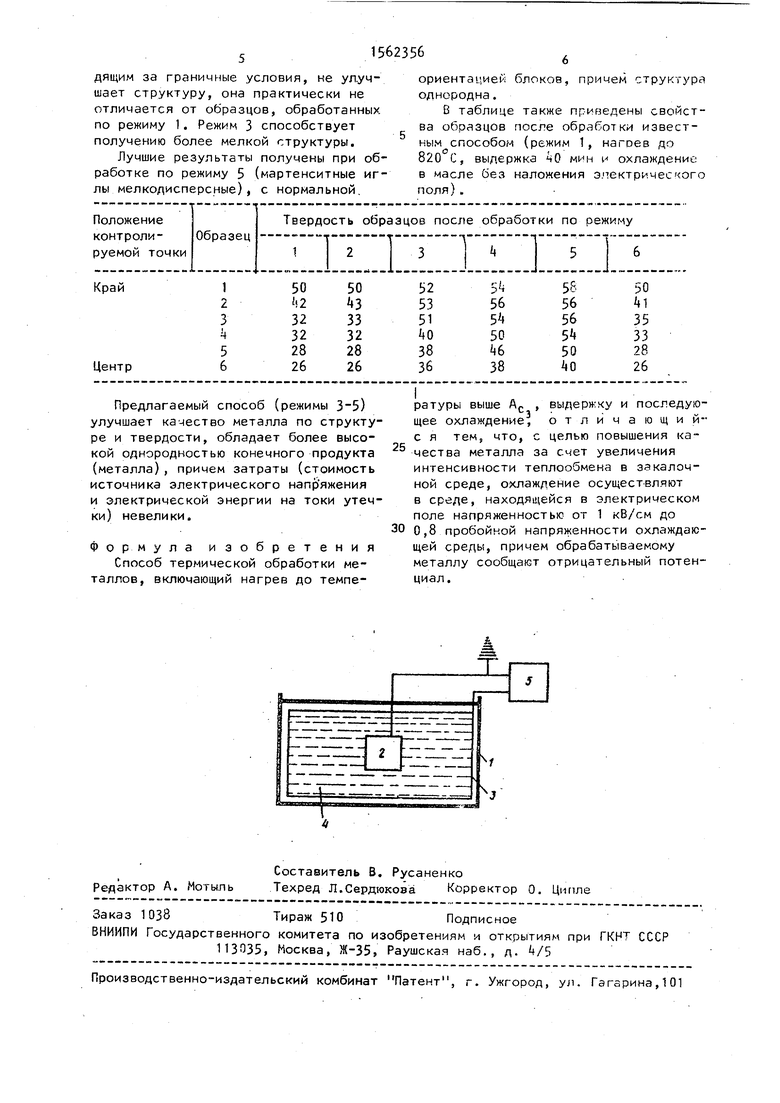

На чертеже представлена схема наложения электрического поля на закалочную ванну и обрабатываемый металл, включающая закалочную ванну 1 для масла, обрабатываемый металл 2, электрод 3, закалочную среду 4 и источник 5 напряжения.

В закалочную ванну помещают электрически изолированную от среды (закалочного агента) шину, к которой подключают один полюс источника элект- рическогр напряжения, другой подключают к обрабатываемому металлу.

Закалочные свойства среды определяются интенсивностью охлаждения обрабатываемого металла. При погружении металла в закалочную ванну происходят кипение жидкости по поверхности разогретого металла и естественная конвекция жидкости вблизи нагретого металла.

Интенсивность охлаждения поверхности металла определяется теплотой фазового перехода жидкость - пар для данной жидкости, скоростью подвода

сп

ОЭ 1C

03

ел

О5

вежей жидкости к поверхности тепло-i бмена, а также скоростью процессов есорбции паровых пузырьков, типом ипения (пленочное, пузырьковое).

Электрическое поле позволяет иненсифицировать тепловой поток кипеия на электропроводной стенке в 1,4 раза, мто достигается за счет меньшения критического радиуса зароыша парового пузыря, а также увеличением скорости роста пузыря. 8 электрическом поле возникает только пузырьковое кипение. Перечисленные эфекты объясняются снижением поверхностного натяжения жидкости в электрическом поле.

Интенсификация процессов десорбции, подвода свежей жидкости к охлаждаемой поверхности, а также конвективного переноса тепла объясняется электроконвекцией, т.е. движением жидкости в электрическом поле. Интенсификация теплообмена конвекцией достигает (}-8) о/0 , где d0 - коэффициент теплоотдачи в отсутствии электрического поля.

Интенсификацию и замедление тепло- обмена электрическим полем определяют направлением градиентов температуры и электрической напряженности. Если vTJ4vE2 (векторы однонаправлены) , то конвективный перенос тепла интенсифицируется, если , конвекция подавляется в той же степени,- что и интенсифицируется. Это позволяет ухудшать условия теплообмена, если на шину подать положительный потенциал, а обрабатываемый металл заземлить. Такая задача может возникнуть при необходимости заменить закалочную среду (масло) другой средой (водой). Если на обрабатываемый металл подать электрический потенциал, а шину (ванну) заземлить, то будет наблюдаться интенсификация теплообмена. Такая задача стоит при необходимости увеличения глубины закаливания и скорости охлаждения. Величина изменения теплообмена (скорости охлаждения) определяется величиной напряженности создаваемого электрического поля, она зависит от геометрических размеров обрабатываемого металла, размеров и формы закалочной ванны и электрических свойств закалочной среды. Для получения заданного эффекта величина электрического поля подбирается при обработке кон

5

0

5

0

5

0

5

0

5

кретногО технологического процесса. Однако она не может быть выше пробойной для данного металла Е , следовательно из условий охраны труда она выбирается Е ,8 Епр.

МЙКСГ

Закалочные среды в практике не являются чистыми. Нижний предел применяемого электрического поля определяется величиной его эффективного воздействия. Интенсивность воздействия электрического поля на теплообмен определяется квадратом напряженности электрического поля. При малых напряженностях электрического поля (менее 1 кВ/см) воздействие поля на теплообмен в «идкости столь мало, что в опытах по термообработке не обнаружено изменения структуры и свойств металла (см. опыт, режим 2). Таким образом, интервал воздействия электрического поля на термообработку составляет 1кВ/см 0,8 Е, .

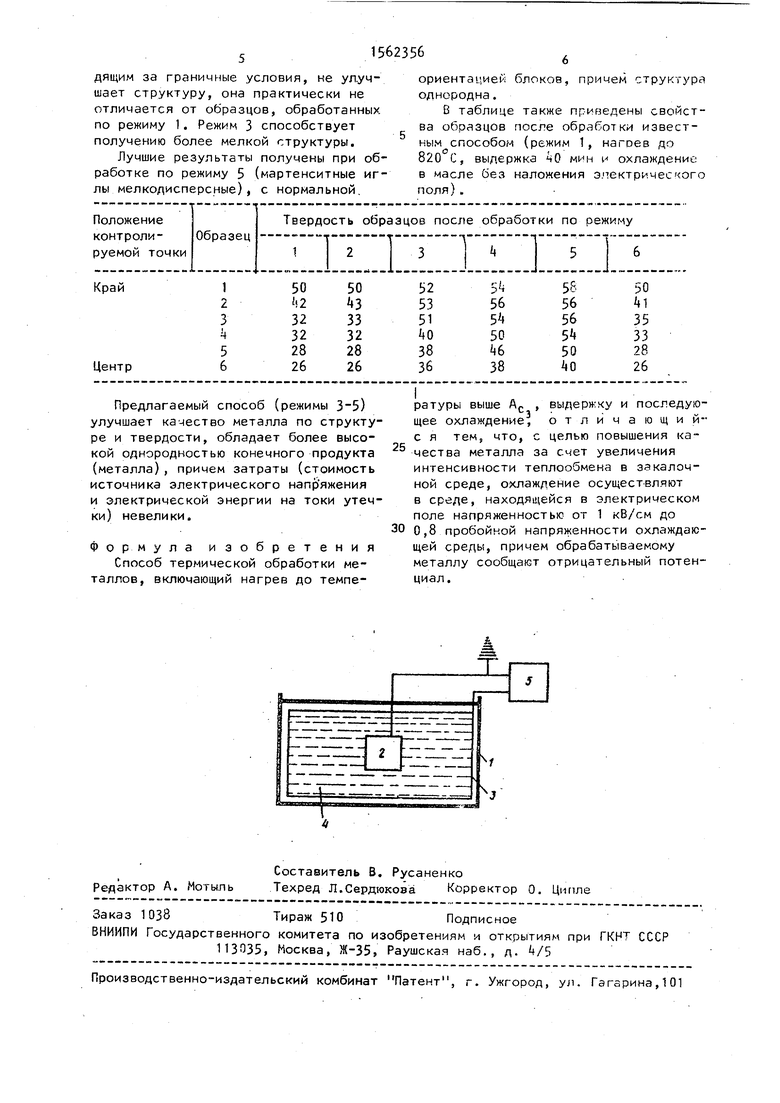

Эксперименты проводят в следующих условиях.

Режим 1 проводят без воздействия электрическим полем (Е - 0).

Режим 2 проводят с воздействием электрическим полем (отрицательный потенциал подан на металл) Е 0,5 кВ/см ; режим 3 - то же, Е 1, 1 кВ/см ; режим 4 - то же, Е 10 кВ/см, режим 5 - .то же, Е 177 кВ/см (это предельная технически целесообразная напряженность поля для воздействия на теплообмен в чистом трансформаторном масле). При попытке увеличения напряженности поля ток утечки быстро возрастает, затем при дальнейшем увеличении напряженности поля достигается пробой диэлектрика.

Режим 6 проводят с воздействием электрическим полем (положительный потенциал подан на металл), Е 10 кВ/см.

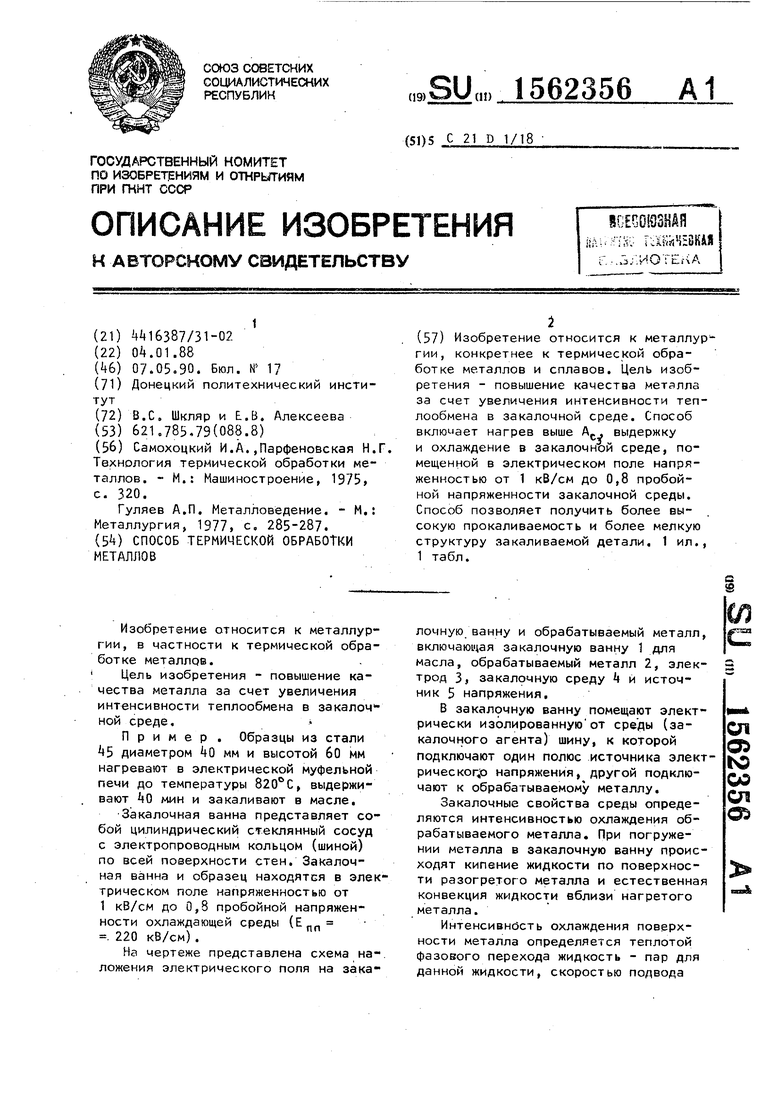

Измерение проводят на трех образцах по каждому варианту от края к центру. Точки замера твердости удалены друг от друга на расстоянии 3 мм. Всего 18 образиов. Результаты измерений усредняют.

;

В таблице приведены результаты экспериментов, из которых видно, что максимальная глубина закаленного слоя у образцов, обработанных по режиму 5. Исследования микроструктуры показали, что обработка по режимам 2 и 6; выходящим за граничные условия, не улучшает структуру, она практически не отличается от образцов, обработанных по режиму 1. Режим 3 способствует получению более мелкой структуры.

Лучшие результаты получены при обработке по режиму 5 (мартенситные иглы мелкодисперсные), с нормальной.

ориентацией блоков, причем структура однородна.

В таблице также приведены свойства образцов после обработки иэвест- ным способом (режим 1, нагоев до 820°С, выдержка чО мин и охлаждение в масле без наложения электрического поля).

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплопередающая стенка теплообменника и способ формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника | 2021 |

|

RU2793671C2 |

| Способ регулирования теплопередачи между жидким и газообразным теплоносителями и устройство для его осуществления | 1989 |

|

SU1703940A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОХЛАЖДАЮЩЕЙ СПОСОБНОСТИ ЖИДКОЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039092C1 |

| Устройство для закалки изделий | 1987 |

|

SU1470785A1 |

| Способ термической обработки металлических деталей | 1980 |

|

SU996473A1 |

| Способ изготовления электронного прибора с металлическим фотокатодом | 1990 |

|

SU1807529A1 |

| Способ удаления из нефти растворенного газа | 1985 |

|

SU1268186A1 |

| Способ закалки стали | 1978 |

|

SU797243A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛА И.И.МАКСИМОВА | 1996 |

|

RU2107101C1 |

Изобретение относится к металлургии, конкретнее к термической обработке металлов и сплавов. Цель изобретения - повышение качества металла за счет увеличения интенсивности теплообмена в закалочной среде. Способ включает нагрев выше А0, выдержку и охлаждение в закалочной среде, помещенной в электрическом поле напряженностью от 1 кВ/см до 0,8 пробойной напряженности закалочной среды. Способ позволяет получить более высокую прокаливаемость и более мелкую структуру закаливаемой детали. 1 ил., 1 табл.

Предлагаемый способ (режимы ) улучшает качество металла по структуре и твердости, обладает более высокой однородностью конечного продукта (металла), причем затраты (стоимость источника электрического напряжения и электрической энергии на токи утечки) невелики.

Формула изобретения Способ термической обработки металлов, включающий нагрев до темпе

ратуры выше Ас , выдержку и последующее охлаждение отличающий- с я тем, что, с целью повышения качества металла за счет увеличения интенсивности теплообмена в закалочной среде, охлаждение осуществляют в среде, находящейся в электрическом поле напряженностью от 1 кВ/см до 0,8 пробойной напряженности охлаждающей среды, причем обрабатываемому металлу сообщают отрицательный потенциал.

| Самохоцкий И.А.,Парфеновская Н.Г | |||

| Технология термической обработки металлов | |||

| - М.: Машиностроение, 1975, с | |||

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

| Гуляев А.П | |||

| Металловедение | |||

| - М.: Металлургия, 1977, с, 285-287. | |||

Авторы

Даты

1990-05-07—Публикация

1988-01-04—Подача